一种液质联用仪尾气收集装置的制作方法

[0001]

本实用新型涉及生物分析技术领域,具体为一种液质联用仪尾气收集装置。

背景技术:

[0002]

液质联用(hplc-ms)又叫液相色谱-质谱联用技术,它以液相色谱作为分离系统,质谱为检测系统。液质联用仪内的溶剂在高温条件下容易气化挥发,如不加以处理,被高温气化的溶剂会散发到实验环境中造成实验室的污染,影响工作人员的身心健康,因此对液质联用仪的尾气收集是必不可少的环节,但是传统的液质联用仪尾气收集装置,仍然存在诸多不足,不能保证液气分离的彻底性,无法避免尾气中的废液成分影响后续的尾气处理效果,不能使尾气与溶液充分混合反应,降低了尾气中酸性气体和碱性气体的处理效率,不能对剩余尾气中的刺激性气味和有机气体进行充分的吸收处理,降低了处理效率,因此能够解决此类问题的一种液质联用仪尾气收集装置的实现势在必行。

技术实现要素:

[0003]

本实用新型要解决的技术问题是克服现有的缺陷,提供一种液质联用仪尾气收集装置,可以保证液气分离的彻底性,避免尾气中废液成分影响后续的尾气处理效果,加快尾气中酸性气体和碱性气体的处理进程,对剩余尾气中刺激性气味和有机气体进行充分的吸收处理,可以有效解决背景技术中的问题。

[0004]

为实现上述目的,本实用新型提供如下技术方案:一种液质联用仪尾气收集装置,包括工作板台、液气分离结构、第一尾气收集结构和第二尾气收集结构;

[0005]

工作板台:上表面左侧设置有液质联用仪和冷凝器;

[0006]

液气分离结构:设置于工作板台的上表面左侧,液气分离结构通过管道与冷凝器连接;

[0007]

第一尾气收集结构:设置于工作板台的上表面中部,第一尾气收集结构通过管道与液气分离结构连接;

[0008]

第二尾气收集结构:设置于工作板台的上表面右侧,第二尾气收集结构通过管道与第一尾气收集结构连接;

[0009]

其中:工作板台的前壁面设置有plc控制器,plc控制器的输入端电连接外部电源,保证液气分离的彻底性,避免尾气中废液成分影响后续的尾气处理效果,使尾气与溶液充分混合反应,加快尾气中酸性气体和碱性气体的处理进程,保证对剩余尾气中刺激性气味和有机气体处理的高效性和充分性,提高处理效率。

[0010]

进一步的,所述液气分离结构包括液气分离箱体、液位变送器、液气分离网、水泵和废液处理箱,所述液气分离箱体、水泵和废液处理箱均设置于工作板台上表面左侧,液气分离箱体的左侧壁进气口通过管道连接冷凝器的输出口,水泵的抽水管与液气分离箱体底部的废液出口连接,废液处理箱上端入口与水泵的出水管与连接,液气分离网设置于液气分离箱体的内部,液位变送器设置于液气分离箱体的内壁面并位于液气分离网的下方,液

位变送器的输出端电连接plc控制器的输入端,水泵的输入端电连接plc控制器的输出端,保证液气分离的彻底性,避免尾气中废液成分影响后续的尾气处理效果。

[0011]

进一步的,所述第一尾气收集结构包括酸性气体反应塔、碱性气体反应塔、叶轮、电机和引风机,所述引风机、酸性气体反应塔和碱性气体反应塔均设置于工作板台上表面中部,引风机的进气口通过管道与液气分离箱体右壁面上端的出气口连接,引风机的出气口通过管道连接酸性气体反应塔的内部底端,酸性气体反应塔的出气口通关管道连接碱性气体反应塔的内部底端,电机设置于工作板台的底面,电机的输出轴通过轴承与工作板台的壁体转动连接,叶轮设置于电机的输出轴末端,叶轮位于酸性气体反应塔和碱性气体反应塔的内部,引风机和电机的输入端均电连接plc控制器的输出端,使尾气与溶液充分混合反应,加快尾气中酸性气体和碱性气体的处理进程,提高处理效率。

[0012]

进一步的,所述第二尾气收集结构包括活性炭网、通气孔、蛇形管、支撑柱和收集箱,所述收集箱设置于工作板台的上表面右侧,收集箱的进气口通过管道连接碱性气体反应塔的出气口,支撑柱均匀设置于收集箱的内部底面,蛇形管设置于均匀分布的支撑柱的上端,通气孔均匀设置于蛇形管的壁体上,活性炭网均匀设置于收集箱的内壁中部,活性炭网位于蛇形管的上方,保证对剩余尾气中刺激性气味和有机气体处理的高效性和充分性。

[0013]

进一步的,还包括排气管、底支撑板和安装孔,所述排气管设置于收集箱上壁体中部的通孔内,底支撑板对称设置于工作板台的底面两侧,安装孔均匀设置于底支撑板的底部板体上,保证支撑板、工作板台及其上方结构的稳定性。

[0014]

与现有技术相比,本实用新型的有益效果是:

[0015]

1)冷凝器4通过与外部的热交换将液质联用仪排出的尾气进行冷凝处理,尾气冷凝形成的废液和废气通过管道进入液气分离箱体内部,废液沉入液气分离箱体的底部,液位变送器可以测量液气分离箱体内部的液面位置,并将结果呈递给plc控制器,当废液达到一定的储存量后,通过plc控制器的调控,水泵开始作业,将废液抽出至废液处理箱进行后续处理,尾气冷凝后的废气在液气分离箱体内部上升,经过液气分离网的再次过滤,保证液气分离的彻底性,避免尾气中废液成分影响后续的尾气处理效果;

[0016]

2)通过plc控制器的调控,引风机开始作业,引风机将液气分离完全的尾气通过管道引入酸性气体反应塔内部,尾气与酸性气体反应塔内部的碱性溶液混合反应,过滤尾气中的酸性气体,然后再通过管道将剩余废气引导入碱性气体反应塔内部,尾气与碱性气体反应塔中的酸性溶液混合反应,过滤尾气中的碱性气体,由于电机设置于工作板台的底面,电机的输出轴与工作板台的内部通孔转动连接,叶轮设置于电机的输出轴末端,叶轮位于酸性气体反应塔和碱性气体反应塔的内部,通过plc控制器的调控,电机带动叶轮转动,对尾气与酸性气体反应塔和碱性气体反应塔内部溶液进行搅拌,使尾气与溶液充分混合反应,加快尾气中酸性气体和碱性气体的处理进程,提高处理效率;

[0017]

3)剩余尾气通过管道进入收集箱内部的蛇形管,通过蛇形管上均匀分布的通气孔进入收集箱的底部,由多层活性炭网进行吸收过滤,再经过排气管排放至实验室的外部通风系统,蛇形管上均匀分布的通气孔可使尾气在收集箱底部均匀分布,保证尾气上升过程中与活性炭网充分接触,提高活性炭网的利用效率,保证对剩余尾气中刺激性气味和有机气体处理的高效性和充分性。

附图说明

[0018]

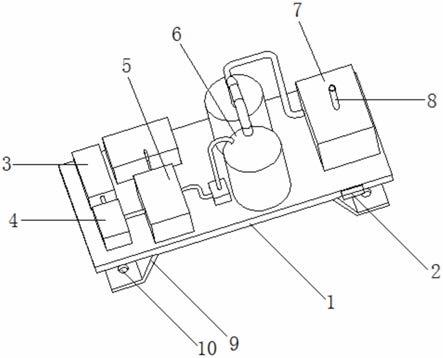

图1为本实用新型结构示意图;

[0019]

图2为本实用新型液气分离结构示意图;

[0020]

图3为本实用新型第一尾气收集结构示意图;

[0021]

图4为本实用新型第二尾气收集结构示意图。

[0022]

图中数字表示:

[0023]

1.工作板台、2.plc控制器、3.液质联用仪、4.冷凝器、5.液气分离结构、51.液气分离箱体、52.液位变送器、53.液气分离网、54.水泵、55.废液处理箱、6.第一尾气收集结构、61.酸性气体反应塔、62.碱性气体反应塔、63.叶轮、64.电机、65.引风机、7.第二尾气收集结构、71.活性炭网、72.通气孔、73.蛇形管、74.支撑柱、75.收集箱、8.排气管、9.底支撑板、10.安装孔。

具体实施方式

[0024]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0025]

请参阅图1-4,本实用新型提供的液质联用仪尾气收集装置,包括工作板台1、液气分离结构5、第一尾气收集结构6和第二尾气收集结构7;

[0026]

工作板台1:上表面左侧设置有液质联用仪3和冷凝器4;

[0027]

液气分离结构5:设置于工作板台1的上表面左侧,液气分离结构5通过管道与冷凝器4连接,液气分离结构5包括液气分离箱体51、液位变送器52、液气分离网53、水泵54和废液处理箱55,液气分离箱体51、水泵54和废液处理箱55均设置于工作板台1上表面左侧,液气分离箱体51的左侧壁进气口通过管道连接冷凝器4的输出口,水泵54的抽水管与液气分离箱体51底部的废液出口连接,废液处理箱55上端入口与水泵54的出水管与连接,液气分离网53设置于液气分离箱体51的内部,液位变送器52设置于液气分离箱体51的内壁面并位于液气分离网53的下方,液位变送器52的输出端电连接plc控制器2的输入端,水泵54的输入端电连接plc控制器2的输出端,冷凝器4通过与外部的热交换将液质联用仪3排出的尾气进行冷凝处理,尾气冷凝形成的废液和废气通过管道进入液气分离箱体51内部,废液沉入液气分离箱体51的底部,液位变送器52可以测量液气分离箱体内部的液面位置,并将结果呈递给plc控制器2,当废液达到一定的储存量后,通过plc控制器2的调控,水泵54开始作业,将废液抽出至废液处理箱55进行后续处理,尾气冷凝后的废气在液气分离箱体51内部上升,经过液气分离网53的再次过滤,保证液气分离的彻底性,避免尾气中废液成分影响后续的尾气处理效果。

[0028]

第一尾气收集结构6:设置于工作板台1的上表面中部,第一尾气收集结构6通过管道与液气分离结构5连接,第一尾气收集结构6包括酸性气体反应塔61、碱性气体反应塔62、叶轮63、电机64和引风机65,引风机65、酸性气体反应塔61和碱性气体反应塔62均设置于工作板台1上表面中部,引风机65的进气口通过管道与液气分离箱体51右壁面上端的出气口连接,引风机65的出气口通过管道连接酸性气体反应塔61的内部底端,酸性气体反应塔61

的出气口通关管道连接碱性气体反应塔62的内部底端,电机64设置于工作板台1的底面,电机64的输出轴通过轴承与工作板台1的壁体转动连接,叶轮63设置于电机64的输出轴末端,叶轮63位于酸性气体反应塔61和碱性气体反应塔62的内部,引风机65和电机64的输入端均电连接plc控制器2的输出端,通过plc控制器2的调控,引风机65开始作业,引风机65将液气分离完全的尾气通过管道引入酸性气体反应塔61内部,尾气与酸性气体反应塔61内部的碱性溶液混合反应,过滤尾气中的酸性气体,然后再通过管道将剩余废气引导入碱性气体反应塔62内部,尾气与碱性气体反应塔62中的酸性溶液混合反应,过滤尾气中的碱性气体,由于电机64设置于工作板台1的底面,电机64的输出轴与工作板台1的内部通孔转动连接,叶轮63设置于电机64的输出轴末端,叶轮63位于酸性气体反应塔61和碱性气体反应塔62的内部,通过plc控制器2的调控,电机64带动叶轮63转动,对尾气与酸性气体反应塔61和碱性气体反应塔62内部溶液进行搅拌,使尾气与溶液充分混合反应,加快尾气中酸性气体和碱性气体的处理进程,提高处理效率。

[0029]

第二尾气收集结构7:设置于工作板台1的上表面右侧,第二尾气收集结构7通过管道与第一尾气收集结构6连接,第二尾气收集结构7包括活性炭网71、通气孔72、蛇形管73、支撑柱74和收集箱75,收集箱75设置于工作板台1的上表面右侧,收集箱75的进气口通过管道连接碱性气体反应塔62的出气口,支撑柱74均匀设置于收集箱75的内部底面,蛇形管73设置于均匀分布的支撑柱74的上端,通气孔72均匀设置于蛇形管73的壁体上,活性炭网71均匀设置于收集箱75的内壁中部,活性炭网71位于蛇形管73的上方,剩余尾气通过管道进入收集箱75内部的蛇形管73,通过蛇形管73上均匀分布的通气孔72进入收集箱75的底部,由多层活性炭网71进行吸收过滤,再经过排气管8排放至实验室的外部通风系统,蛇形管73上均匀分布的通气孔72可使尾气在收集箱75底部均匀分布,保证尾气上升过程中与活性炭网71充分接触,提高活性炭网71的利用效率,保证对剩余尾气中刺激性气味和有机气体处理的高效性和充分性。

[0030]

其中:工作板台1的前壁面设置有plc控制器2,plc控制器2的输入端电连接外部电源。

[0031]

其中:还包括排气管8、底支撑板9和安装孔10,排气管8设置于收集箱75上壁体中部的通孔内,底支撑板9对称设置于工作板台1的底面两侧,安装孔10均匀设置于底支撑板9的底部板体上,通过螺栓将底支撑板9通过安装孔10与地面安装固定,保证支撑板9、工作板台1及其上方结构的稳定性。

[0032]

本实用新型的工作原理:

[0033]

通过螺栓将底支撑板9通过安装孔10与地面安装固定,保证支撑板9、工作板台1及其上方结构的稳定性,冷凝器4通过与外部的热交换将液质联用仪3排出的尾气进行冷凝处理,尾气冷凝形成的废液和废气通过管道进入液气分离箱体51内部,废液沉入液气分离箱体51的底部,液位变送器52可以测量液气分离箱体内部的液面位置,并将结果呈递给plc控制器2,当废液达到一定的储存量后,通过plc控制器2的调控,水泵54开始作业,将废液抽出至废液处理箱55进行后续处理,尾气冷凝后的废气在液气分离箱体51内部上升,经过液气分离网53的再次过滤,保证液气分离的彻底性,避免尾气中废液成分影响后续的尾气处理效果,通过plc控制器2的调控,引风机65开始作业,引风机65将液气分离完全的尾气通过管道引入酸性气体反应塔61内部,尾气与酸性气体反应塔61内部的碱性溶液混合反应,过滤

尾气中的酸性气体,然后再通过管道将剩余废气引导入碱性气体反应塔62内部,尾气与碱性气体反应塔62中的酸性溶液混合反应,过滤尾气中的碱性气体,由于电机64设置于工作板台1的底面,电机64的输出轴与工作板台1的内部通孔转动连接,叶轮63设置于电机64的输出轴末端,叶轮63位于酸性气体反应塔61和碱性气体反应塔62的内部,通过plc控制器2的调控,电机64带动叶轮63转动,对尾气与酸性气体反应塔61和碱性气体反应塔62内部溶液进行搅拌,使尾气与溶液充分混合反应,加快尾气中酸性气体和碱性气体的处理进程,提高处理效率,剩余尾气通过管道进入收集箱75内部的蛇形管73,通过蛇形管73上均匀分布的通气孔72进入收集箱75的底部,由多层活性炭网71进行吸收过滤,再经过排气管8排放至实验室的外部通风系统,蛇形管73上均匀分布的通气孔72可使尾气在收集箱75底部均匀分布,保证尾气上升过程中与活性炭网71充分接触,提高活性炭网71的利用效率,保证对剩余尾气中刺激性气味和有机气体处理的高效性和充分性。

[0034]

尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1