一种洗涤塔内置气液固态自转叶片式分离装置的制作方法

1.本实用新型涉及pvc粉料干燥生产中的除尘技术领域,尤其是对聚合pvc粉料气流旋风干燥系统的一种洗涤塔内置气液固态自转叶片式分离装置。

背景技术:

2.目前,公知的pvc粉料干燥生产工艺技术已经很成熟。主要工艺流程为:热pvc浆料经离心机脱除大部分水分,物料进入气流干燥器内,与加热空气接触并混合,在输送过程中,逐步脱出pvc树脂表面和内部水分,然后进入旋风分离器,将干燥后的pvc物料与热风分离,气体经引风机抽出系统,经干燥洗涤塔除尘去除微小pvc粉料后,排放至大气。日常生产中,虽达标排放,但是系统中会随气体排放出部分pvc树脂颗粒,特别是在生产异常时,可能产生大量气体携带pvc树脂粉料带入周围环境中,产生严重的环保事故,同时粉料的聚集无回收排放,也对生产损耗产生较大影响,生产成本增大。

技术实现要素:

3.本实用新型的目的在于提供一种优化pvc除尘工艺、有效去除旋风分离器中未分离的微小颗粒,降低干燥系统气体排放中的pvc树脂颗粒、适合一种洗涤塔内置气液固态自转叶片式分离装置。

4.一种旋流分离喷淋除尘工艺方法,由dcs控制系统控制聚合回收旋流分离喷淋除尘工艺的手动操作:启动引水泵,开启上喷淋板进水阀并关闭下喷淋板进水阀,至洗涤塔内上喷淋板,开启引风机,旋流分离板开始旋转分离,喷淋30分钟后,由dcs控制系统自动打开下喷淋板进水阀、同时关闭上喷淋板进水阀,旋流分离板开始旋转分离,再喷淋30分钟后,进而循环复始由dcs自动控制完成;残留气体通过回收管线,由回流压力调节阀控制除尘系统内压力并将回收气体送至单体回收装置,喷淋下来的液体回流至聚合母液水槽至母液水处理系统。

5.如上所述的一种旋流分离喷淋除尘工艺方法,其dcs集散控制系统由硬件和软件构成,其中硬件包括现场控制站、操作站、工程师站、通讯网线等;软件包括操作系统平台及工业控制用的dcs组态软件。

6.如上所述的一种旋流分离喷淋除尘工艺方法,在dcs控制系统操作画面上预设操作程序手动、自动过程,预设喷淋时间,当选择手动时,可以执行手动启动引水泵

→

开启上喷淋板进水阀

→

关闭下喷淋板进水阀

→

至洗涤塔内上喷淋板

→

开启引风机,旋流分离板开始旋转分离,喷淋时间到达30分钟后,手动开启下喷淋板进水阀

→

关闭上喷淋板进水阀

→

至洗涤塔内下喷淋板,旋流分离板开始旋转分离,再喷淋30分钟后,可手动执行下一顺序操作;

7.如上所述的一种旋流分离喷淋除尘工艺方法,在dcs控制系统操作画面上预设操作程序手动、自动过程,预设喷淋时间,当选择自动时,可以自动执行上述过程,并达到自动循环操作过程。

8.如上所述的一种旋流分离喷淋除尘工艺方法,洗涤塔内上喷淋板、下喷淋板、回流压力调节阀中的压力回流调节控制预设自动与手动、启动与停止、暂停控制程序,可在生产需要时随时进行所需操作。

9.如上所述的一种旋流分离喷淋除尘工艺方法,回收气体经过两级喷淋。

10.上述洗涤塔内上喷淋板安装方向为顺时针方向,喷淋水方向为顺时针方向,下喷淋板安装方向为逆时针方向,喷淋水方向为逆时针方向。

11.如上所述的一种旋流分离喷淋除尘工艺方法,根据喷淋效果,可以选择多级上喷淋板、下喷淋板及旋流分离板。

12.如上所述的一种旋流分离喷淋除尘工艺方法,洗涤塔塔节高度可加高、直径可加大。

13.如上所述的一种旋流分离喷淋除尘工艺方法,经洗涤塔旋流分离且喷淋后的液体可由高位差流入聚合母液水槽。

14.如上所述的一种旋流分离喷淋除尘工艺方法,经洗涤塔旋流分离且喷淋后的残留气体至单体回收槽进行回收处理。

15.如上所述的一种旋流分离喷淋除尘工艺方法,经洗涤塔旋流分离且喷淋后的残留气体至单体回收槽,残留气体回收处理管线上有回流压力调节阀。

16.如上所述的一种旋流分离喷淋除尘工艺方法,残留气体回收处理管线上的压力回流压力调节阀以回流压力作为主调参数,引风机出口压力作为辅调参数,由回流压力调节阀控制回流压力从而达到控制整个洗涤塔旋流分离喷淋压力及洗涤塔旋流分离喷淋的全部过程。

17.上述残留气体回收处理管线上的压力回流压力调节控制包括如下进行的程序,预设回流压力目标设定0.30mpa,当达到0.30mpa,回流压力调节阀手动模式并打开阀位50%后,投入自动控制,以设定压力0.30 mpa设定为主调参数,当压力达到回收管单体回收槽内当前回流压力后,以单体槽内压力作为主调参数,引风机出口压力作为辅调参数,回流压力调节阀投入串级稳定控制,当回收压力小于0.10mpa,回流压力调节阀由自动或串级模式直接调整为手动模式并关闭阀位0%。

18.如上所述的一种旋流分离喷淋除尘工艺方法,由旋流分离喷淋除尘装置来实现,装置设置于引风机系统后与聚合母液水系统前,旋流分离喷淋除尘装置主要由洗涤塔,旋流分离板,下喷淋板、上喷淋板、残留气体回收处理管线、回流压力调节阀组成,引风机出口设置有洗涤塔进口管线,洗涤塔下部设置有洗涤塔浓水管、洗涤塔溢流管至聚合母液水槽,洗涤塔内部设置有旋流分离板,下喷淋板、上喷淋板,洗涤塔顶部设置有残留气体回收处理管线、回流压力调节阀至单体处理系统。

19.所述引风机,设置于旋风分离机组、星形下料器上部的引风机进口管线上。

20.所述洗涤塔,设置于引风机出口、洗涤塔进口管线处,洗涤塔内部设置有旋流分离板,下喷淋板、上喷淋板,在下喷淋板与旋流分离板之间、上喷淋板塔体处有视镜,洗涤塔顶部设置有残留气体回收处理管线至单体处理系统。

21.所述回流压力调节阀,设置于洗涤塔顶部的残留气体回收处理管线上。

22.所述残留气体回收处理管线,设置于洗涤塔顶部,至单体处理系统,其上有回流压力调节阀。

23.如上所述的一种旋流分离喷淋除尘工艺方法,由旋流分离喷淋除尘装置来实现,所述旋流分离喷淋除尘装置内部设置有一种洗涤塔内置气液固态自转叶片式分离装置。

24.所述一种洗涤塔内置气液固态自转叶片式分离装置,设置于洗涤塔内部,由旋流分离板、中心环轴承、旋流分离板支撑板构成,所述旋流分离板上部有若干个旋流分离叶片沿为旋流分离板外环与旋流分离板内环均布,其下有旋流分离板支撑板,支撑板上有中心环轴承座,通过中心环轴承与旋流分离板内径配合。

25.所述旋流分离板,其上部有若干个旋流分离叶片沿为旋流分离板外环与旋流分离板内环均布,其下有旋流分离板支撑板,支撑板上有中心环轴承座,通过中心环轴承与旋流分离板内径配合。

26.所述旋流分离叶片,均布在旋流分离板外环与旋流分离板内环的圆周处,叶片张角b均为25

°

,外沿带内翻圆弧。

27.所述旋流分离叶片,均布在旋流分离板外环与旋流分离板内环的圆周处,20片均布。

28.所述旋流分离板支撑板,由旋流分离板支撑板主筋、辅拉筋、支撑垫板;中心轴承座组成,旋流分离板支撑板主筋八支焊接,辅拉筋八支在中间部位焊接,中间有中心轴承座。

29.所述旋流分离板支撑板下部有支撑垫板,八个均布洗涤塔内壁。

30.所述上喷淋板,其上设置有喷淋板引水管和若干喷淋板锥形喷嘴,喷嘴沿逆时针方向,呈60

°

均布于喷淋板外环引水管上。

31.所述下喷淋板,其上设置有喷淋板引水管、若干喷淋板锥形喷嘴,喷嘴沿顺时针方向,呈60

°

均布于喷淋板外环引水管上。

32.所述喷淋板锥形喷嘴,内部通孔与喷淋板外环引水管连通,喷流角度范围为60

°‑

170

°

。

33.所述喷淋板锥形喷嘴,下部外丝扣与喷淋板外环引水管以丝扣连接,上部锥形敞口锥度与水平面为45

°

。

34.因为本发明在除尘系统中的主要目的是将聚合干燥工段经旋风机组及星形下料器后的母液料进行固气分离,正压引风机通过风管送气进入洗涤塔,洗涤塔内部设置旋流分离板、喷淋装置下喷淋板和上喷淋板,在引风机送气过程与喷淋装置形成逆向,从而将气体中粉尘进行沉降,沉降后利用管道泵或位差流入到聚合母液水池,回收的气体至单体处理系统,从而达到除尘的效果。整个除尘系统设置了洗涤塔、旋流分离板、上下喷淋板、洗涤塔顶部设置了回流压力调节阀,并且设计了自动喷淋系统,解决了操作人员操作频繁、操作强度高的问题,经过自动控制程序,使得旋流分离喷淋除尘工艺控制更能达到理想控制标准,旋流分离板、上下喷淋板的设计使烘干尾气经引风机增压后进入高效旋流分离喷淋除尘系统,旋流分离板叶片利用内部压力自转,多角度除尘,形成的叶片圆弧,将杂质阻挡在旋流分离板下部,再经过二级喷淋上下喷淋板,喷淋板锥形喷嘴的设计,连接便利,易拆卸更换,且增压后加大喷淋面积,喷淋角度及覆盖面积大,效果更为显著,并且可以根据生产现有情况进行多层旋流分离、多层喷淋以充分除粉尘及杂质;密闭在系统内的气体可以回收到单体处理系统,同时残留气体回收处理管线上的回收压力调节阀对整个系统的调节作用非常明显,实现了pvc除尘生产中关键工序的自动控制优化,本实用新型可广泛应用于不

同化工领域生产中的旋流分离喷淋除尘生产工序中。

35.上述实施例中除尘回流压力、引风机出口压力参考值可以根据经验需要取多个,具体取值与除尘系统装置大小、反应特性、生产指标有极为重要的关系。

36.本实用新型主要是一种旋流分离喷淋除尘工艺方法操作中所涉及自动控制与相关控制硬件装置作了改进,增加了旋流分离板、喷淋板、喷嘴和回流压力调节阀的设计,其它与已有技术相同。

附图说明

37.下面结合附图和实施例对本实用新型作进一步说明。

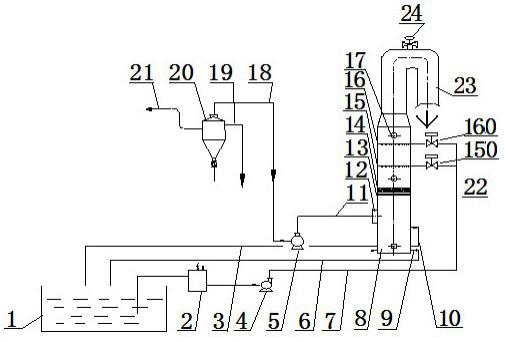

38.图1是本实用新型实施例1的一种旋流分离喷淋除尘工艺流程示意图。

39.图2是本实用新型实施例1的一种洗涤塔内置气液固态自转叶片式分离装置中旋流分离板主视图。

40.图3是本实用新型实施例1的一种洗涤塔内置气液固态自转叶片式分离装置中旋流分离板左视图。

41.图4是本实用新型实施例1的一种洗涤塔内置气液固态自转叶片式分离装置中旋流分离叶片结构示意图。

42.图5是本实用新型实施例1的一种洗涤塔内置气液固态自转叶片式分离装置中支撑垫板结构示意图。

43.图6是本实用新型实施例1的一种洗涤塔内置气液固态自转叶片式分离装置中上喷淋板结构示意图。

44.图7是本实用新型实施例1的一种洗涤塔内置气液固态自转叶片式分离装置中上喷淋板左视图。

45.图8是本实用新型实施例1的一种洗涤塔内置气液固态自转叶片式分离装置中下喷淋板结构示意图。

46.图9是本实用新型实施例1的一种洗涤塔内置气液固态自转叶片式分离装置中下喷淋板左视图。

47.图10是本实用新型实施例1的一种洗涤塔内置气液固态自转叶片式分离装置中喷淋板锥形喷嘴示意图。

48.图1 中,1为聚合母液水槽;2为引水罐;3为洗涤塔溢流管;4为引水泵;5为引风机;6为洗涤塔浓水管;7为引水管;8为洗涤塔;9为洗涤塔浓水管;10为洗涤塔溢流管;11为洗涤塔进口管线;12为洗涤塔进口人孔;13为旋流分离板支撑板;14为旋流分离板;15为下喷淋板;16为上喷淋板;17为视镜;18为引风机进口管线;19为星形下料器;20为旋风分离机组;21为来自干燥床管线;22为引水喷淋管;23为残留气体回收处理管线;24为回流压力调节阀。

49.图2—5中,131为旋流分离板支撑板主筋;132为辅拉筋;133为支撑垫板;134为中心轴承座;141为旋流分离板外环;142为旋流分离板内环;143为旋流分离板叶片;144为中心环轴承。

50.图6中,161为喷淋板外环引水管;162为喷淋板锥形喷嘴;163为喷淋板引水管;164为喷淋板引水管法兰。

具体实施方式

51.参照附图1-10,本实用新型实施例1为一种旋流分离喷淋除尘工艺方法,由dcs控制系统控制聚合回收旋流分离喷淋除尘工艺的手动操作:启动引水泵4,开启上喷淋板进水阀160并关闭下喷淋板进水阀150,至洗涤塔内上喷淋板16,开启引风机5,旋流分离板14开始逆时针旋转分离,喷淋30分钟后,由dcs控制系统自动打开下喷淋板进水阀150、同时关闭上喷淋板进水阀160,旋流分离板14开始顺时针旋转分离,再喷淋30分钟后,进而循环复始由dcs自动控制完成;残留气体通过回收管线23,由回流压力调节阀24控制除尘系统内压力并将回收气体送至单体回收装置,喷淋下来的液体回流至聚合母液水槽1至母液水处理系统。

52.如上所述的一种旋流分离喷淋除尘工艺方法,其dcs集散控制系统由硬件和软件构成,其中硬件包括现场控制站、操作站、工程师站、通讯网线等;软件包括操作系统平台及工业控制用的dcs组态软件。

53.如上所述的一种旋流分离喷淋除尘工艺方法,在dcs控制系统操作画面上预设操作程序手动、自动过程,预设喷淋时间,当选择手动时,可以执行手动启动引水泵4

→

开启上喷淋板进水阀160

→

关闭下喷淋板进水阀150

→

至洗涤塔内上喷淋板16

→

开启引风机4,旋流分离板14开始逆时针旋转分离,喷淋时间到达30分钟后,手动开启下喷淋板进水阀150

→

关闭上喷淋板进水阀160

→

至洗涤塔8内下喷淋板15,旋流分离板14开始顺时针旋转分离,再喷淋30分钟后,可手动执行下一顺序操作;

54.如上所述的一种旋流分离喷淋除尘工艺方法,在dcs控制系统操作画面上预设操作程序手动、自动过程,预设喷淋时间,当选择自动时,可以自动执行上述过程,并达到自动循环操作过程。

55.如上所述的一种旋流分离喷淋除尘工艺方法,洗涤塔8内上喷淋板16、下喷淋板15、回流压力调节阀24中的压力回流调节控制预设自动与手动、启动与停止、暂停控制程序,可在生产需要时随时进行所需操作。

56.如上所述的一种旋流分离喷淋除尘工艺方法,回收气体经过两级喷淋。

57.上述洗涤塔8内上喷淋板16安装方向为顺时针方向,喷淋水方向为顺时针方向,下喷淋板15安装方向为逆时针方向,喷淋水方向为逆时针方向。

58.如上所述的一种旋流分离喷淋除尘工艺方法,根据喷淋效果,可以选择多级上喷淋板15、下喷淋板16及旋流分离板14。

59.如上所述的一种旋流分离喷淋除尘工艺方法,洗涤塔8塔节高度可加高、直径可加大。

60.如上所述的一种旋流分离喷淋除尘工艺方法,经洗涤塔旋流分离且喷淋后的液体可由高位差流入聚合母液水槽1。

61.如上所述的一种旋流分离喷淋除尘工艺方法,经洗涤塔旋流分离且喷淋后的残留气体至单体回收槽进行回收处理。

62.如上所述的一种旋流分离喷淋除尘工艺方法,经洗涤塔8旋流分离且喷淋后的残留气体至单体回收槽,残留气体回收处理管线23上有回流压力调节阀24。

63.如上所述的一种旋流分离喷淋除尘工艺方法,残留气体回收处理管线23上的压力回流压力调节阀24以回流压力作为主调参数,引风机5出口压力作为辅调参数,由回流压力

调节阀24控制回流压力从而达到控制整个洗涤塔8旋流分离喷淋压力及洗涤塔旋流分离喷淋的全部过程。

64.上述残留气体回收处理管线23上的压力回流压力调节控制包括如下进行的程序,预设回流压力目标设定0.30mpa,当达到0.30mpa,回流压力调节阀24手动模式并打开阀位50%后,投入自动控制,以设定压力0.30 mpa设定为主调参数,当压力达到回收管单体回收槽内当前回流压力后,以单体槽内压力作为主调参数,引风机5出口压力作为辅调参数,回流压力调节阀24投入串级稳定控制,当回收压力小于0.10mpa,回流压力调节阀24由自动或串级模式直接调整为手动模式并关闭阀位0%。

65.如上所述的一种旋流分离喷淋除尘工艺方法,旋流分离喷淋除尘装置设置于引风机5系统后与聚合母液水系统前,旋流分离喷淋除尘装置主要由洗涤塔8,旋流分离板14,下喷淋板15、上喷淋板16、残留气体回收处理管线23、回流压力调节阀24组成,引风机8出口设置有洗涤塔进口管线11,洗涤塔8下部设置有洗涤塔浓水管6、洗涤塔溢流管10至聚合母液水槽1,洗涤塔5内部设置有旋流分离板14,下喷淋板15、上喷淋板16,洗涤塔8顶部设置有残留气体回收处理管线23、回流压力调节阀24至单体处理系统。

66.所述引风机5,设置于旋风分离机组20、星形下料器19上部的引风机5进口管线18上。

67.所述洗涤塔8,设置于引风机8出口、洗涤塔8进口管线11处,洗涤塔8内部设置有旋流分离板14,下喷淋板15、上喷淋板16,在下喷淋板15与旋流分离板14之间、上喷淋板16塔体处有视镜17,洗涤塔8顶部设置有残留气体回收处理管线23至单体处理系统。

68.所述回流压力调节阀24,设置于洗涤塔8顶部的残留气体回收处理管线23上。

69.所述残留气体回收处理管线23,设置于洗涤塔8顶部,至单体处理系统,其上有回流压力调节阀24。

70.所述一种洗涤塔内置气液固态自转叶片式分离装置,设置于洗涤塔8内部,由旋流分离板14、中心环轴承144、旋流分离板支撑板13构成,所述旋流分离板13上部有若干个旋流分离叶片143沿为旋流分离板外环141与旋流分离板内环142均布,其下有旋流分离板支撑板13,支撑板上有中心环轴承座134,通过中心环轴承与旋流分离板14内径配合。

71.所述旋流分离板14,其上部有若干个旋流分离叶片143沿为旋流分离板外环与旋流分离板内环均布,其下有旋流分离板支撑板,支撑板上有中心环轴承座,通过中心环轴承与旋流分离板内径配合。

72.所述旋流分离叶片143,均布在旋流分离板外环141与旋流分离板内环142的圆周处,叶片张角b均为25

°

,外沿带内翻圆弧。

73.所述旋流分离叶片143,均布在旋流分离板外环141与旋流分离板内环142的圆周处,20片均布。

74.所述旋流分离板支撑板13,由旋流分离板支撑板主筋131、辅拉筋132、支撑垫板133、中心轴承座134组成,旋流分离板支撑板主筋131八支焊接,辅拉筋132八支在中间部位焊接,中间有中心轴承座134。

75.所述旋流分离板支撑板13下部有支撑垫板133,八个均布洗涤塔8内壁。

76.所述上喷淋板16,其上设置有喷淋板引水管163和若干喷淋板锥形喷嘴162,喷嘴162沿逆时针方向,呈60

°

均布于喷淋板外环引水管161上。

77.所述下喷淋板15,其上设置有喷淋板引水管、若干喷淋板锥形喷嘴162,喷嘴162沿顺时针方向,呈60

°

均布于喷淋板外环引水管上。

78.所述喷淋板锥形喷嘴162,内部通孔与喷淋板外环引水管161连通,喷流角度范围为60

°‑

170

°

。

79.所述喷淋板锥形喷嘴162,下部外丝扣与喷淋板外环引水管161以丝扣连接,上部锥形敞口锥度与水平面为45

°

。

80.因为本实用新型在除尘系统中的主要目的是将聚合干燥工段经旋风机组20及星形下料器19后的母液料进行固气分离,正压引风机5通过风管送气进入洗涤塔8,洗涤塔8内部设置旋流分离板14、喷淋装置下喷淋板15和上喷淋板16,在引风机5送气过程与喷淋装置形成逆向,从而将气体中粉尘进行沉降,沉降后利用管道泵或位差流入到聚合母液水池1,回收的气体至单体处理系统,从而达到除尘的效果。整个除尘系统设置了洗涤塔8、旋流分离板14、上下喷淋板15、16、洗涤塔8顶部设置了回流压力调节阀24,并且设计了自动喷淋系统,解决了操作人员操作频繁、操作强度高的问题,经过自动控制程序,使得旋流分离喷淋除尘工艺控制更能达到理想控制标准,旋流分离板14、上下喷淋板15、16的设计使烘干尾气经引风机5增压后进入高效旋流分离喷淋除尘系统,旋流分离板叶片143利用内部压力自转,多角度除尘,形成的叶片圆弧,将杂质阻挡在旋流分离板14下部,再经过二级喷淋上下喷淋板15、16,喷淋板锥形喷嘴162的设计,连接便利,易拆卸更换,且增压后加大喷淋面积,喷淋角度及覆盖面积大,效果更为显著,并且可以根据生产现有情况进行多层旋流分离、多层喷淋以充分除粉尘及杂质;密闭在系统内的气体可以回收到单体处理系统,同时残留气体回收处理管线23上的回收压力调节阀24对整个系统的调节作用非常明显,实现了pvc除尘生产中关键工序的自动控制优化,本实用新型可广泛应用于不同化工领域生产中的旋流分离喷淋除尘生产工序中。

81.上述实施例中除尘回流压力、引风机出口压力参考值可以根据经验需要取多个,具体取值与除尘系统装置大小、反应特性、生产指标有极为重要的关系。

82.本实用新型主要是一种洗涤塔内置气液固态自转叶片式分离装置操作中所涉及自动控制与相关控制硬件装置作了改进,增加了旋流分离板、喷淋板、喷嘴和回流压力调节阀的设计,其它与已有技术相同。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1