一种用于栅格喷涂的支架的制作方法

1.本实用新型涉及汽车附属设备制造技术领域,尤其涉及一种用于汽车栅格喷涂的支架。

背景技术:

2.汽车栅格是汽车车头部分有一格一格的网状部件。车辆的栅格位于前保险杠和车身前上挂杆之间,通常还嵌有汽车品牌的标志(logo),是汽车整体设计的一个重要展示和代表部分。其形状规格与汽车整体相配合,多种多样。虽说并非车辆最为最要的配件,但没有栅格可是万万不行的。既然栅格是外观件,对其进行喷涂油漆是一道必要工艺。因此在汽车制造或者维修的企业中基本都要配置栅格喷涂支架。栅格喷涂支架的设计直接影响着喷涂工艺的质量和效率。

3.在实际企业生产过程中,栅格先通过模具成型工艺制作出半成品,然后根据车型和不同的装饰设计进行喷涂等后续工艺步骤。常规的操作方法是将成型的栅格半成品平放到车间的喷涂支架上。现有技术中这类喷涂支架主要由顶架和底架两部分组成,其中顶架上平放栅格半成品,底架主要用于固定和支承顶架。现有喷涂支架同一水平面上最多2个栅格半成品,一个喷涂支架配合特定长度或形状的一种规格栅格。完成一个批次的一种栅格半成品的喷涂后,对喷涂支架进行改制后,再进行下一批的栅格的喷涂工作。

4.如此不难发现,现有技术中的栅格喷涂支架对一次喷涂中的栅格半成品数量有限制,并且一种喷涂支架只能适配喷涂一种规则型号的栅格半成品。在当前汽车制造行业中同一规格的部件一次大批量生产的需求已经逐渐趋于小批次多型号的部件制造。因此现有栅格喷涂支架限制了生产加工效率,不利于企业资源优化,节约成本。此外栅格半成品在喷涂支架上稳定性不高,且栅格装卸不够方便也造成了刮擦、碰撞等物理损伤。在喷涂工艺中,如果栅格半成品完全平放,喷涂油漆时,上油后因为油自身重力,容易产生流挂现象,在栅格表面形成波浪线,严重影响质量合格率。

5.为此,有必要为实际生产研制一种新型的栅格喷涂支架,结构简洁,配备成本低,使用方便,能够有效避免流挂现象,且可供多个乃至不同规格栅格半成品同时喷涂,有利于生产效率和质量的优化及推广应用。

技术实现要素:

6.因为有上述现实问题,本实用新型提供一种用于栅格喷涂的支架,包括基座和上挂机构;所述基座包括底盘、第一立柱和第二立柱;所述第一立柱、第二立柱相对平行并竖直固定在所述底盘上;所述上挂机构包括支撑部件和上挂层梁;所述支撑部件包括第一支撑杆和根第二支撑杆;所述第一支撑杆的一端与所述第一立柱通过快拆装结构固定连接,远离第一立柱的另一端与所述上挂层梁固定连接;同样所述第二支撑杆的一端与所述第二立柱通过快拆装结构固定连接,远离第二立柱的另一端与所述上挂层梁固定连接;所述第一支撑杆、第二支撑杆的长度方向与油漆喷出的方向平行;所述上挂层梁包括上挂杆和栅

格定位架;所述栅格定位架上设置有限位部;所述上挂杆与所述栅格定位架固定连接;所述栅格定位架在其长度方向上分别与所述第一支撑杆、第二支撑杆的长度方向的水平夹角均不等于90

°

。实际生产时放置于所述栅格定位架上的汽车栅格部件所需的喷涂平面与所述栅格定位架的长度方向是平行的,因为所述栅格定位架在其长度方向上分别与所述第一支撑杆、第二支撑杆的长度方向的水平夹角均不等于90

°

,而所述第一支撑杆、第二支撑杆的长度方向又与油漆喷出的方向平行,所以汽车栅格部件所需的喷涂平面与生产线上固定的油漆喷出方向是不会垂直的,能够有效改善油漆垂直喷涂而产生的流挂现象,避免了在栅格平面产生波浪形线或因垂直喷射油漆反溅严重而导致质量合格率低。

7.具体的,所述限位部是栅格定位架上焊接的凸钉;所述限位部有1个,设置于所述栅格定位架中部;2个所述栅格定位架并列固定连接于同一个所述上挂杆上。

8.在一个具体的实施方案中,所述上挂层梁包括至少2个在同一水平面成“八”字形相对设置的上挂杆;所述上挂杆分别与所述第一支撑杆、第二支撑杆对应固定连接。这样能在两个相对成“八”字的平面上分别形成两个汽车栅格部件所需的喷涂平面。特别是当所述栅格定位架沿其长度方向上与所述上挂杆对应平行设置的情况。在这个方案中每个栅格定位架上固定放置一个栅格,一个上挂层梁就能至少放置2个栅格进行喷涂,且2个栅格的喷涂面均不会产生流挂乃至波浪线,兼顾了生产效率和质量要求。此外采用2个上挂杆,每个上挂杆上可以配置不同规格的和/或数量的栅格定位架,如此一个上挂层梁就可以承载最少2种不同型号的汽车栅格进行喷涂,能够灵活应用于在一批生产任务中有不同型号汽车栅格的情况。

9.其中特别的,所述上挂杆分别与所述第一支撑杆、第二支撑杆的水平夹角都是45

°

。在这个角度下能够更大程度的避免油漆垂直落于喷涂面,喷涂效果更好。

10.在一个有利的实施方案中,所述上挂机构包括3个以上不在同一水平面的所述上挂层梁;这三个或更多的所述上挂层梁之间在沿所述立柱的高度方向上有一定的间隔。所述支撑部件还包括至少2根稳定杆;所述上挂层梁与稳定杆固定连接;所述上挂层梁固定连接在所述稳定杆的预设高度位置。在这个方案里上挂层梁与支撑杆的连接更加稳定,且一个上挂机构可以放置3个甚至更多栅格半成品,极大提高了有效的喷涂效率。

11.在另一个有效的实施方案中,所述第一支撑杆、第二支撑杆分别与第一立柱、第二立柱通过快拆装结构对应固定连接。如此上挂机构可以方便的根据实际生产需要加装到所述基座上。

12.具体的,所述第一立柱、第二立柱上分别开有定位孔;所述定位孔内设置有定位销;所述第一支撑杆、第二支撑杆与第一立柱、第二立柱对应连接的一端开设有“v”型凹槽;通过“v”型凹槽卡扣在所述定位销上,实现所述上挂机构与基座的快拆装结构固定连接和便捷拆卸。

13.优选的,所述第一立柱、第二立柱的高度方向上分别间隔预设距离设置有至少2 个所述定位孔;所述基座至少可固定承载2个上挂机构。这个方案进一步的提高了一次喷涂的产出效率,且可以根据实际产量和空间需要灵活选择配置1个或2个及更多个上挂机构。

14.在一个可行的实施方案中,所述栅格定位架还包括定位框;所述定位框的内沿形状与所需喷涂的汽车栅格的镂空部分相配合。可以用于抵接栅格中的镂空部分(如车辆品牌 logo),使栅格更牢固的放置在所述上挂层梁上,在喷涂过程中栅格位置更加平稳,喷涂

位置更准确。其具体的一种实施中,所述定位框设置于所述栅格定位架的中部。

15.在另一个合理的设计方案中,所述第一支撑杆、第二支撑杆之间还设置有水平加固杆。整个支撑部件稳固性更好。

16.综上,与现有技术相比,本实用新型的用于栅格喷涂的支架其有益效果主要是因为栅格定位架长度方向与所述第一支撑杆和第二支撑杆的长度方向都不成90

°

的设计,能够有效改善生产线进行喷涂时的油漆流挂甚至在栅格被喷漆的表面造成波浪线的明显外观不良,提高了质量合格率。此外一个喷涂支架可以同时用于同时固定多个栅格进行喷漆,也适用于有不同型号栅格需要一起喷涂的情况,有利的提高了生产效率,降低了企业成本。整体结构简单,企业易于配置,设计合理,利于实际生产的广泛应用。

附图说明

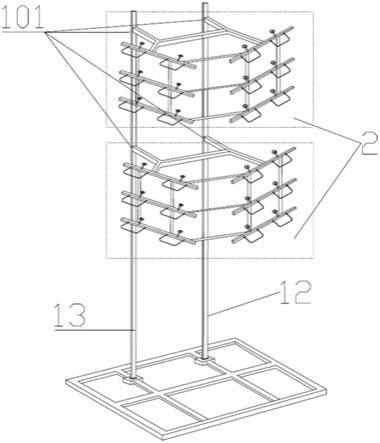

17.图1是本实用新型的喷涂支架结构示意图。

18.图2是本实用新型实施例一的上挂机构示意图。

19.图3是本实用新型实施例二的上挂层梁示意图。

20.图4是本实用新型实施例三的上挂机构示意图。

21.图5是本实用新型实施例三支撑杆与第一、第二立柱连接部位的局部示意图。

22.图6是本实用新型实施例四的喷涂支架整体示意图。

具体实施方式

23.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型的实施方式作进一步地描述。需要说明的是本实用新型的叙述中出现的“左”“右”“长度方向”或“高度方向”只是为了配合附图便于说明和解释结构,并非特别限定或指代。

24.本实用新型实施例公开一种用于栅格喷涂的支架,具体实施情形请参考图1和图2,包括基座1和上挂机构2。基座1包括底盘11和竖直固定在其上的第一立柱12和第二立柱13。上挂机构2由支撑部件21和上挂层梁22组成。支撑部件21包括第一支撑杆210 和第二支撑杆211,在实施例中第一支撑杆210与第一立柱12固定连接,第二支撑杆211 与第二立柱13固定连接;第一支撑杆210、第二支撑杆211均垂直于第一立柱12和第二立柱13所构成的平面。实际生产时栅格半成品平放在上挂层梁22上,所需要喷涂的平面与上挂层梁22的远离立柱12和第二立柱13的外侧相平行,也就是与栅格定位架222的长度方向平行。上挂层梁22与支撑部件21的夹角,即栅格定位架222沿其长度方向上分别与第一支撑杆12长度方向的夹角θ1和与第二支撑杆13长度方向所成夹角θ2,θ1和θ2可相等也可以不相等,但两者均不等于90

°

,因此所需要喷涂的平面与生产线油漆喷出的方向不垂直,有一定的角度,能够有效改善流挂现象,避免在栅格表面留下波浪线。

25.实施例一中,上挂机构2如图2所示。支撑部件21包括一根第一支撑杆210和一根第二支撑杆211,两者左右相对设置在同一水平面。第一支撑杆210、第二支撑杆211 之间有一根加固杆213,加固杆213的两端分别焊接在第一支撑杆210和第二支撑杆211 的本体上。同一平面内上挂层梁22也相对设置有2个,每个上挂层梁22包括一根上挂杆 221和两个并排的栅格定位架222。栅格定位架222是一个长方形铁框,铁框的两根短杆与上挂杆221相焊接;栅格定位架222沿其长度方向上与上挂杆221的长度方向平行;栅格定位架222中央设置

有1个限位部2221,限位部2221是圆头凸钉,焊接在栅格定位架 222的框上,一个栅格半成品通过限位部2221固定在栅格定位架222上,栅格半成品的所需喷涂面与栅格定位架222的长度方向上相平行。第一支撑杆210的一端固定连接到第一立柱12上,另一端连接了一个上挂杆221;第二支撑杆211的一端固定连接到第二立柱13上,另一端连接了另一个上挂杆221;并且左右2个上挂层梁22对成“八”字形相对。在本实施例中2个上挂杆221与第一支撑杆210、第二支撑杆211所成夹角都是45

°

也就是θ1和θ2都是45

°

。这个实施例提供的上挂机构2包括一对成“八”字形的上挂层梁22,每个上挂层梁22上可以固定两个栅格半成品,一次喷涂可以完成4个栅格半成品;或者当栅格规格特殊,比较长时一个上挂层梁22上也可以固定1个较长栅格半成品,这种情况下一次可喷涂2个栅格半成品。在本实施例中栅格定位架222与限位部2221的设置决定了适用的栅格半成品规格,实际应用中左右2个上挂层梁22上栅格定位架222 及其限位部2221的设置也可以是不一样的,因此一个上挂机构2也能够适用于2种以上规格栅格进行同一批喷涂的情况。

26.实施例二与实施例一主要的区别在于上挂层梁22的设计,如图3所示。上挂杆221 的左右两端通过短杆焊接一个栅格定位架222。栅格定位架222的左右部分分别设置有2 个限位部,即一共4个圆头凸钉。在这个实施例中栅格定位架222的中央还设置有圆形定位框2222,圆形定位框2222的形状与栅格半成品中圆形车标的镂空部分相配合,能够进一步将栅格半成品定位在栅格定位架222上,在生产线流转过程中栅格的位置更加稳定,有利喷涂质量的提高。

27.此外上挂层梁22可以承载与上挂杆221长度相当的大规格的栅格半成品,具体在本实施例中上挂杆221的长度是1米,这个上挂层梁22可以承载长度不超过1米的栅格半成品。

28.实施例三与实施例一的区别在于上挂机构2的设计,参考图4第一支撑杆210和第二支撑杆211的一端均开有“v”型凹槽2110,结合图5第一立柱12和第二立柱13上分别开有定位孔101,定位孔101内设置有一根定位销1011。定位销1011与凹槽2110配合实现上挂机构2与第一立柱12和第二立柱13的快拆装固定连接。第一支撑杆210和第二支撑杆211的另一端用一根短杆固定连接一个上挂层梁22,再通过2根稳定杆212分别焊接了3个不同水平面的上挂层梁22。这个实施例的上挂机构2结构稳固,如果结合实施例二则本实施例的上挂机构2可以设置6个上挂层梁。

29.实施例四如图6所示,主要特点在于第一立柱12和第二立柱13的设计。第一立柱 12和第二立柱13上分别在竖直高度方向上间隔一定距离开有2个定位孔101。采用实施例三提供的上挂机构2可以灵活的选择在栅格喷涂支架上配置1个或2个上挂机构2。在实际企业应用中更便捷更有利于优化生产。

30.由此可以实现本实用新型所预期达到的技术效果。

31.本实用新型并不限于上述实施方式中的具体细节,在本实用新型的技术构思范围内,可以对本实用新型的技术方案进行多种简单变型,这些简单变型均属于本实用新型的保护范围。在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本实用新型对各种可能的组合方式不再另行说明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1