一种蜂窝陶瓷用滑石粉的制备系统的制作方法

1.本实用新型涉及滑石生产技术领域,尤其涉及一种蜂窝陶瓷用滑石粉的制备系统。

背景技术:

2.蜂窝陶瓷作为催化剂载体,在汽车尾气处理方面得到了广泛的应用。滑石作为蜂窝陶瓷的骨架材料,发挥着不可替代的作用。用于蜂窝陶瓷的滑石必须具备高纯度、低微量元素含量和较窄的粒度分布等条件。天然高纯度的滑石资源有限,当前,人们获取高纯度滑石的手段主要是从低档滑石原料中选取和提纯。

3.目前,低档滑石选矿时,对于块粒料一般采用手选、光选和水选的方式。而对于渣料则往往局限于简单的筛分。采用筛分的方法无法得到更高纯度的滑石,而且粉尘污染很大。同时,由于筛分、干燥、制粉研磨等作业点一般较为分散,在造成粉尘污染的同时,也带来了粒度分布较宽、运输原料损失和成本提高等问题,直接影响后续所生产蜂窝陶瓷产品的质量稳定性。

技术实现要素:

4.本实用新型提供了一种蜂窝陶瓷用滑石粉的制备系统,实现了以低档滑石渣料为原料,研磨、提纯、分选、净化的一体化操作;在制得高纯度滑石的同时,也杜绝了粉尘污染、减少了粉体的过磨、缩窄了粉体粒度分布;在保证蜂窝陶瓷用滑石粉质量稳定性的同时,减少了手工操作环节、提高了加工效率、简化了选矿流程,并且降低了产品的生产及运输成本。

5.为了达到上述目的,本实用新型采用以下技术方案实现:

6.一种蜂窝陶瓷用滑石粉的制备系统,包括渣料制浆单元、湿法棒磨单元、滑石提纯单元、精矿压滤单元及闪蒸烘干单元;所述渣料制浆单元设高位混料搅拌罐;所述湿法棒磨单元设棒磨机、转筒筛及缓冲罐;所述滑石提纯单元设发泡槽和浓缩沉降槽;所述精矿压滤单元设压滤器;所述闪蒸烘干单元设闪蒸干燥器、分级堰板和集粉料仓;所述棒磨机的给料口与高位搅拌罐的出料口通过管道相连,所述棒磨机的出料口与转筒筛相连,转筒筛的下方设缓冲罐;缓冲罐通过管道与发泡槽相连;所述发泡槽依次连接浓缩沉降槽、压滤机、闪蒸干燥器及集粉料仓。

7.所述渣料制浆单元包括滑石渣料传送带和高位混料搅拌罐;滑石渣料传送带的卸料点位于高位混料搅拌罐的进料口上方;所述高位混料搅拌罐设有高速搅拌机及液位监控仪,高位混料搅拌罐的出料口处设电磁阀控制的卸料机构。

8.所述棒磨机为溢流型棒磨机,在高位混料搅拌罐下方水平设置,棒磨机的给料口与高位混料搅拌罐的出料口间距为1.2~2米;所述棒磨机内设多根钢棒作为研磨介质,且钢棒添加量为棒磨机内腔容量的35%~45%,钢棒的长度较棒磨机内腔长度短25~50mm;棒磨机的出料口直径大于进料口直径。

9.所述缓冲罐与发泡槽相连的管道上设泥浆泵,缓冲罐设液位监控仪。

10.所述发泡槽设于棒磨机的上方;发泡槽内设高速搅拌机及液位监控仪,底部设加气发泡装置,上部一侧设加药自动计量器,顶部设泡沫刮除器。

11.所述浓缩沉降槽紧邻发泡槽,两者并排设置,浓缩沉降槽的上沿低于发泡槽的上沿,两者之间通过搭接板相连;浓缩沉降槽内设高速搅拌机和液位监控仪,浓缩沉降槽的出料口处设电磁阀控制的卸料机构,浓缩沉降槽的顶部设喷淋环管。

12.所述压滤器设于浓缩沉降槽一侧,其位置高于棒磨机而低于浓缩沉降槽;压滤器中设滤芯,压滤器的壳体内侧设压滤器隔膜。

13.所述闪蒸干燥器设于压滤器下方,与棒磨机处同一水平位置;闪蒸干燥器内设底部搅拌器,一侧设热风入口,上部设分级堰板。

14.一种蜂窝陶瓷用滑石粉的制备系统,还包括自动检斤包装线;所述集粉料仓通过电磁阀控制的卸料机构与自动检斤包装线相连。

15.一种蜂窝陶瓷用滑石粉的制备系统,还包括计算机控制系统;所述计算机控制系统分别连接各单元中动力装置的控制端及监测装置的信号输出端,所述动力装置包括滑石渣料传送皮带、高位混料搅拌罐的高速搅拌机及卸料机构中的电磁阀、棒磨机的驱动装置、泥浆泵、发泡槽的高速搅拌机、加药自动计量器、泡沫刮除器、加气发泡装置、浓缩沉降槽的高速搅拌机及卸料机构中的电磁阀、喷淋环管、闪蒸干燥器内的底部搅拌器、集粉料仓卸料机构中的电磁阀;所述监测装置包括高位混料搅拌罐的液位监控仪、发泡槽的液位监控仪、浓缩沉降槽的液位监控仪。

16.与现有技术相比,本实用新型的有益效果是:

17.实现了以低档滑石渣料为原料,研磨、提纯、分选、净化的一体化操作;在制得高纯度滑石的同时,也杜绝了粉尘污染、减少了粉体的过磨、缩窄了粉体粒度分布;在保证蜂窝陶瓷用滑石粉质量稳定性的同时,减少了手工操作环节、提高了加工效率、简化了选矿流程,并且降低了产品的生产及运输成本。

附图说明

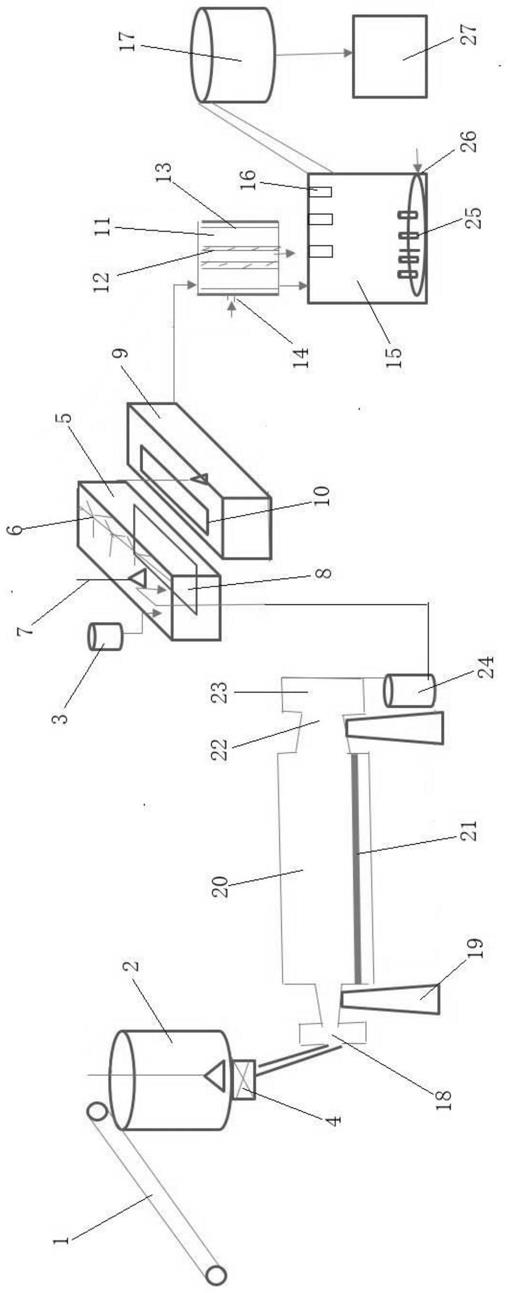

18.图1是本实用新型所述一种蜂窝陶瓷用滑石粉的制备系统的结构示意图。

19.图中:1.滑石渣料传送皮带 2.高位混料搅拌罐 3.加药自动计量器 4.电磁阀控制的卸料机构 5.发泡槽 6.泡沫刮除器 7.高速搅拌机 8.加气发泡装置 9.浓缩沉降槽 10.喷淋环管 11.压滤器 12.滤芯 13.压滤器隔膜 14.压滤器壳体 15.闪蒸干燥器 16.分级堰板 17.集粉料仓 18.棒磨机给料口 19.棒磨机底座 20.棒磨机 21.钢棒 22.棒磨机出料口 23.转筒筛 24.缓冲罐 25.底部搅拌器 26.热风入口 27.自动包装线

具体实施方式

20.下面结合附图对本实用新型的具体实施方式作进一步说明:

21.如图1所示,本实用新型所述一种蜂窝陶瓷用滑石粉的制备系统,包括渣料制浆单元、湿法棒磨单元、滑石提纯单元、精矿压滤单元及闪蒸烘干单元;所述渣料制浆单元设高位混料搅拌罐2;所述湿法棒磨单元设棒磨机20、转筒筛23及缓冲罐24;所述滑石提纯单元设发泡槽5和浓缩沉降槽9;所述精矿压滤单元设压滤器11;所述闪蒸烘干单元设闪蒸干燥

器15、分级堰板16和集粉料仓17;所述棒磨机的给料口18与高位搅拌罐2的出料口通过管道相连,所述棒磨机的出料口22与转筒筛23相连,转筒筛23的下方设缓冲罐 24;缓冲罐24通过管道与发泡槽5相连;所述发泡槽5依次连接浓缩沉降槽9、压滤机 11、闪蒸干燥器15及集粉料仓17。

22.所述渣料制浆单元包括滑石渣料传送带1和高位混料搅拌罐2;滑石渣料传送带1的卸料点位于高位混料搅拌罐2的进料口上方;所述高位混料搅拌罐2设有高速搅拌机及液位监控仪,高位混料搅拌罐2的出料口处设电磁阀控制的卸料机构4。

23.所述棒磨机20为溢流型棒磨机,在高位混料搅拌罐2下方水平设置,棒磨机的给料口18与高位混料搅拌罐2的出料口间距为1.2~2米;所述棒磨机20内设多根钢棒21作为研磨介质,且钢棒21添加量为棒磨机20内腔容量的35%~45%,钢棒21的长度较棒磨机20内腔长度短25~50mm;棒磨机的出料口22直径大于给料口18直径。

24.所述缓冲罐24与发泡槽5相连的管道上设泥浆泵,缓冲罐24设液位监控仪。

25.所述发泡槽5设于棒磨机20的上方;发泡槽5内设高速搅拌机7及液位监控仪,底部设加气发泡装置8,上部一侧设加药自动计量器3,顶部设泡沫刮除器6。

26.所述浓缩沉降槽9紧邻发泡槽5,两者并排设置,浓缩沉降槽9的上沿低于发泡槽5 的上沿,两者之间通过搭接板相连;浓缩沉降槽9内设高速搅拌机和液位监控仪,浓缩沉降槽9的出料口处设电磁阀控制的卸料机构,浓缩沉降槽9的顶部设喷淋环管10。

27.所述压滤器11设于浓缩沉降槽9一侧,其位置高于棒磨机20而低于浓缩沉降槽9;压滤器11中设滤芯12,压滤器的壳体14内侧设压滤器隔膜13。

28.所述闪蒸干燥器15设于压滤器11下方,与棒磨机20处同一水平位置;闪蒸干燥器 15内设底部搅拌器25,一侧设热风入口26,上部设分级堰板16。

29.一种蜂窝陶瓷用滑石粉的制备系统,还包括自动检斤包装线27;所述集粉料仓17通过电磁阀控制的卸料机构与自动检斤包装线27相连。

30.一种蜂窝陶瓷用滑石粉的制备系统,还包括计算机控制系统;所述计算机控制系统分别连接各单元中动力装置的控制端及监测装置的信号输出端,所述动力装置包括滑石渣料传送皮带1、高位混料搅拌罐2的高速搅拌机及卸料机构中的电磁阀、棒磨机20的驱动装置、泥浆泵、发泡槽5的高速搅拌机7、加药自动计量器3、泡沫刮除器6、加气发泡装置8、浓缩沉降槽9的高速搅拌机及卸料机构中的电磁阀、喷淋环管10、闪蒸干燥器 15内的底部搅拌器25、集粉料仓17卸料机构中的电磁阀;所述监测装置包括高位混料搅拌罐2的液位监控仪、发泡槽5的液位监控仪、浓缩沉降槽9的液位监控仪。

31.以下实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。下述实施例中所用方法如无特别说明均为常规方法。

32.【实施例】

33.本实施例中,采用本发明所述一种蜂窝陶瓷用滑石粉的制备系统制备滑石粉,其工艺过程是:将烧失量=20%max,最大粒径为7mm的滑石渣料,通过高位混料搅拌罐制得滑石渣料质量分数为20%max的悬浊液;悬浊液经棒磨机研磨、转筒筛过滤后,得到150目通过率为98%min的浆液。浆液经发泡槽发泡、浓缩沉降槽破泡沉降后,提纯得到滑石烧失量为7%max的精矿滑石浆液。精矿滑石浆液经压滤器初步去除水分后成为滤饼,滤饼再经闪蒸

干燥器烘干、破碎去除水分后,通过分级堰板得到粒径分布窄、干燥的滑石粉体,收集到集粉料仓中,最后通过自动包装线检斤包装,得到滑石粉产品。

34.如图1所示,本实施例中,一种蜂窝陶瓷用滑石粉的制备系统包括渣料制浆单元、湿法棒磨单元、滑石提纯单元、精矿压滤单元、闪蒸烘干单元和检斤包装单元。

35.蜂窝陶瓷用滑石粉的制备过程具体如下:

36.一、滑石渣料制浆过程。

37.选取烧失量为20%max(1000℃,1h),最大粒径为7mm的低档滑石渣作为原料,通过滑石渣料传送皮带1加入到预先注入一定量循环水的高位混料搅拌罐2中。滑石渣料传送皮带1、高温混料搅拌罐2中附设的高速搅拌机的控制端、液位监控仪和卸料机构中的电磁阀均与中心计算机4相连。液位监控仪监控高温混料搅拌罐2的液位并将液位信息反馈给计算机控制系统,计算机控制系统根据该液位信息控制高温混料搅拌罐2的高速搅拌机、卸料机构中的电磁阀及滑石渣料传送皮带1动作。其中,高速搅拌机从设定的液位低点开始启动,直至液位低于设定的液位低点时搅拌停止。随着滑石渣料的加入,高温混料搅拌罐2中液位不断上升,当液位升至设定液位高点时,滑石渣料传送皮带1停止,高速搅拌机按计算机控制系统的指令持续运转,使物料成为均匀的悬浊液,从而完成滑石渣料制浆过程。此时,高温混料搅拌罐2内的悬浊液中,滑石渣料的质量分数达到20%max的设定水平。

38.二、湿法棒磨过程。

39.湿法棒磨过程是对低档滑石渣进行破碎和解离的过程,这一过程可使低档滑石渣解离成滑石和镁石。该过程采用的设备为溢流式棒磨机,以钢棒为研磨介质,钢棒的长度规格相同,比研磨机内腔长度短30mm。钢棒装填量为研磨机内腔总容积的40%。棒磨机的动力系统是异步电动机,通过减速器与小齿轮联接,直接带动周边大齿轮减速转动,驱动研磨机筒体旋转。借助研磨机筒体回转产生的离心力作用,钢棒被提升到一定的高度后抛落下来,产生的冲击力以及钢棒与筒体内衬板之间的磨削作用,将滑石渣冲击破碎磨成粉体浆状。借助于连续给料和溢流的力量将浆状粉体排出。由于钢棒之间为线接触,所以大粒径物料首先被磨碎,这种选择性磨碎作用能够使粉体粒度均匀、分布较窄、过粉碎现象少, 磨矿效率因而提高。棒磨机的出料口配装转筒筛,转筒筛与棒磨机的筒体旋转方向相反,转筒筛内设大颗粒助推板,可在筛体旋转过程中将细度超标的大颗粒推回棒磨机内腔重新研磨。棒磨机的筒体两端设有端盖,端盖内表面衬板是竖直平面,可防止和减少钢棒在筒体内产生混乱运动,甚至弯曲和折断,保证钢棒有规律地运动。

40.湿法棒磨过程具体如下:

41.内部充满滑石渣料悬浊液、高速搅拌机处于开启状态的高位混料搅拌罐2底部的卸料机构开启后,混合均匀、质量分数为20%max的滑石渣料悬浊液通过管道由棒磨机给料口 18进入棒磨机内腔。由于钢棒21之间及与研磨机内腔衬板的线性接触,大颗粒首先受到研磨,直至颗粒均匀的时候小颗粒才会受到研磨。浆液细度沿棒磨机给料口18到棒磨机出料口22的方向逐渐变细分布。借助于连续给料,接近棒磨机给料口一端的液位高于棒磨机出料口一端,且由于棒磨机的出料口22直径大于给料口18直径,因此出料口22的最低点低于给料口18的最低点,由此形成了研细浆液在出料口22一端的溢流。流出棒磨机内腔外的浆液进入转筒筛23,大的颗粒被推回棒磨机内腔重新研磨,其余部分则流入下面的缓冲罐24中。缓冲罐24内设液位监控仪,与泥浆泵分别连接计算机4控制系统。当缓冲罐24内的液

位达到设定上限时,泥浆泵启动,将缓冲罐24内的浆液打入到发泡槽 5中。当缓冲罐25内的液位到达设定下限时,泥浆泵停止。

42.三、滑石提纯过程。

43.滑石提纯过程是对由棒磨机20磨细解离成滑石和镁石混合浆液中的滑石进行提纯分离的过程。该过程利用了滑石的亲油疏水、质软易研磨破碎、片状结构良好极易与起泡剂结合的原理实现的。包括发泡过程和浓缩沉降过程。发泡过程是在发泡槽5内实现的,发泡槽5附带加药自动计量器3、泡沫刮除器6、高速搅拌机7和加气发泡装置8。浓缩沉降过程是在浓缩沉降槽9内实现的,在浓缩沉降槽9内,被泡沫刮涂器6从发泡槽5中刮过来的泡沫破裂从而释放下滑石微粒。浓缩沉降槽9附带喷淋环管10、液位监测仪及由电磁阀控制的卸料机构。

44.缓冲罐24中的研磨浆在泥浆泵作用下通过管道进入发泡槽5内,根据发泡槽5上液位监控仪的液位信息,加药自动计量器3向发泡槽5加入定量的起泡剂甲基异丁基甲醇,同时高速搅拌机7和加气发泡装置8启动,压缩空气从设于发泡槽5底部的加气发泡装置 8中吹入。由于滑石的亲油疏水特性及起泡剂的表面张力作用,在发泡槽5内形成大量的水

‑

空气

‑

滑石微粒固液气三相气泡,气泡裹挟着滑石微粒上浮到液面,气泡逐渐堆积成泡沫且厚度不断增加。当泡沫液面接触到泡沫刮除器6时,被刮出发泡槽5的上边沿,通过搭接板进入相邻设置的浓缩沉降槽9中。

45.进入浓缩沉降槽9中的泡沫逐渐聚集,达到一定的液位后被浓缩沉降槽9中的液位监控仪监测到,计算机控制系统发出指令,浓缩沉降槽9中的高速搅拌机启动,同时喷淋环管10启动喷出高压水雾。高压的水滴打到泡沫上,破坏了泡沫的张力平衡,加之水量的逐渐增加使得起泡剂浓度被稀释,气泡维持作用逐渐减弱。表面的泡沫逐渐破裂,其携带的高纯度滑石微粒逐渐地沉降。待到浓缩沉降槽9的液位达到要求上限时,喷淋环管停止喷水,高速搅拌机停止,发泡槽5中的泡沫刮涂器6也停止动作。浓缩沉降槽9进入静置沉降过程,一般沉降时间为12~24小时。在此期间,由另外一套浓缩沉降槽9投入工作,以替代处于静置沉降状态的浓缩沉降槽9,保证生产连续进行。

46.四、精矿压滤过程。

47.精矿压滤过程是对浓缩沉降后的精矿滑石浆进行初步去除水分的过程。在浓缩沉降槽 9内沉降了12~24小时的浆液泡沫基本破裂,滑石微粒从泡沫上得以释放,逐渐形成软沉淀状态的精矿滑石浆。压滤过程主要是针对这部分精矿滑石浆。而浓缩沉降槽9上半部清液则泵送回到高位混料搅拌罐2中作为循环水重复使用。精矿压滤过程是通过压滤器 11来实现的。压滤器11的最外层是压滤器壳体14,壳体14内表面安装有橡胶质压滤器隔膜13,中部为压滤器滤芯12,滤布罩在滤芯12的外表面。压滤过程发生在压滤器隔膜 13和滤布形成的环形腔内。

48.浓缩沉降槽9内静置沉降的精矿滑石浆通过电磁阀控制的卸料机构自流入压滤器11 由压滤器隔膜13与滤芯12形成的环形腔中,充满后上下端封闭。压缩空气进入压滤器隔膜13和压滤器壳体14之间的空腔内,使隔膜膨胀,对料浆产生压榨作用。滤饼中的残留循环水透过滤布,从滤芯12的中间竖腔流入循环水管道。压榨结束后真空系统启动,压滤器隔膜13和压滤器壳体14之间的空腔内形成负压,隔膜13回复原位紧贴在压滤机壳体14的内表面。压滤器隔膜13回复原位的过程中,在环形腔内形成负压,滤饼被从滤布上吸下跌落在环

形腔内。环形腔上下端封闭状态打开后,滤饼落入闪蒸干燥器内,进入闪蒸烘干操作过程。

49.五、闪蒸烘干过程。

50.热风从闪蒸干燥器15的底部热风入口26沿切线方向进入闪蒸干燥器15内,产生高速回旋的上升气流;待干燥的滤饼进入闪蒸干燥器15内,在高速回旋气流和底部搅拌器 25的共同作用下,滤饼被不断破碎、分散、沸腾和干燥。干燥合格的滑石粉体被气流从闪蒸干燥器15的上部分级堰板16的出口带出到集粉料仓17中成为干燥成品;颗粒太大或湿度较高未被分散开的粉体被分级堰板16阻拦,在闪蒸干燥器15内继续干燥,直至被气流带出到集粉料仓17中。

51.六、检斤包装过程。

52.检斤包装过程是将集粉料仓17中干燥合格的成品粉体经检斤分装入袋的过程。通过集粉料仓17附带的由电磁阀控制的卸料机构,与自动包装线27附带的电子秤联动,实现蜂窝陶瓷用滑石粉的准确计量、包装。

53.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1