一种石墨电极原料破碎装置的制作方法

1.本实用新型涉及石墨电极生产领域,尤其是一种石墨电极原料破碎装置。

背景技术:

2.石墨电极是以石油焦或针状焦为骨料,煤沥青作粘结剂,经煅烧、配料、混捏、压型、焙烧、浸渍、二烧、石墨化、机加工而制成,是在电弧炉中以电弧形式释放电能对炉料进行加热熔化的导电材料。授权公告号cn209519889u的中国专利文件公开了一种石墨电极加工用破碎磨粉装置,包括磨粉室,所述磨粉室底部的左右两端均固定连接有脚柱,所述磨粉室顶部的左右两端均固定连接有进料管,所述进料管的数量为两个,磨粉室的顶部固定连接有位于两个进料管相对一侧的第一电机座,所述第一电机座的顶部固定安装有第一电机。该石墨电极加工用破碎磨粉装置,通过第一电机、第一螺旋刀片、第二螺旋刀片和导流板的设置,在原材料通过进料管进入到磨粉室的内部,然后第一电机正常工作后,带动转杆进行转动,通过第一螺旋刀片和第二螺旋刀片对原材料进行初步破碎,然后通过导流板向下传输,从而达到对原材料进行初步破碎磨粉的效果,进而达到快速破碎磨粉的效果。本实用新型可实现各部件之间的拆卸连接,方便人工使用,并且针对各类型号不同的轴承,拔出杆的位置可调,即使各轴承的油封侧壁与u形槽槽底之间的间距不同,拔出杆仍能准确透过退卸槽与油封的内壁接触,提高了本实用新型的适用性。但是现有设备对原料的破碎效率低,且破碎比较低,从而影响后期生产中石墨电极的加工效率。

技术实现要素:

3.本实用新型的目的在于提供一种石墨电极原料破碎装置,用于解决现有设备对原料的破碎效率低,破碎比较低,影响石墨电极的加工效率的问题。

4.为了解决上述问题,本实用新型提供一种石墨电极原料破碎装置,包括机体;所述机体从上向下依次设有进料口、对原料进行破碎的破碎室、临时阻拦防止原料直接冲击底部设备的格板、对细小碎块进行研磨破碎的研磨室;所述破碎室设有两个对向同步转动破碎物料的破碎器;所述破碎器上设有多个破碎叶片;所述研磨室内设有对原料进行研磨粉碎的磨台、聚流原料并与所述磨台研磨面间隙从上向下递减的锥形室壁、驱动所述磨台转动的驱动电机;所述格板底部设有连接所述驱动电机输出轴和所述破碎器转轴的差速器;所述机体底部侧壁上设有收集清理破碎原料的出料门。

5.本实用新型提供的石墨电极原料破碎装置.还具有以下技术特征:

6.进一步地,所述磨台靠近所述差速器的一侧设有将原料引导分流至所述锥形室壁的分流台。

7.进一步地,最底部的所述破碎叶片上设有清扫所述格板的清扫板。

8.进一步地,两个所述破碎器上的所述破碎叶片高度交错设置;所述破碎叶片为大小从上向下依次扩大的锥形设计。

9.进一步地,所述机体顶部中心设有防止破碎粉尘冲出所述机体的挡盖、连接所述

挡盖与所述机体的连杆。

10.进一步地,所述进料口上设有引导原料进入所述破碎室的锥形导料板、所述锥形导料板底部设有位于两个所述破碎器之间的导料口。

11.本实用新型具有如下有益效果:本实用新型结构设计合理、结构简单,通过设计对原料进行逐级破碎的破碎器和研磨破碎的磨台结合,有效的提高了原料的破碎效率,并通过差速器连接的同步工作的破碎器和磨台有效的实现了对不同大小物料进行破碎速度控制,有效的提高了原料的破碎比,实现了对原料的均匀破碎,从而降低原料对后期电机加工的影响。

附图说明

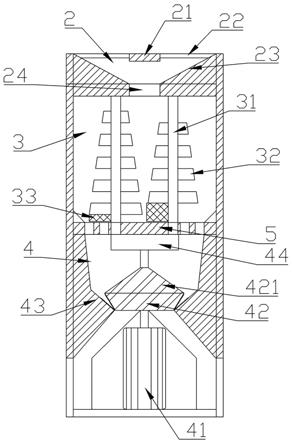

12.图1为本实用新型实施例的结构示意图;

13.图2为本实用新型实施例的结构剖面示意图;

14.图中:1

‑

机体,11

‑

出料门,2

‑

进料口,21

‑

挡盖,22

‑

连杆,23

‑

锥形导料板,24

‑

导料口,3

‑

破碎室,31

‑

破碎器,32

‑

破碎叶片,33

‑

清扫板,4

‑

研磨室,41

‑

驱动电机,42

‑

磨台,421

‑

分流台,43

‑

锥形室壁,44

‑

差速器,5

‑

格板。

具体实施方式

15.下文中将参考附图并结合实施例来详细说明本实用新型。需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

16.如图1、图2所示的本实用新型的石墨电极原料破碎装置的一个实施例中,包括机体1;机体1从上向下依次设有进料口2、对原料进行破碎的破碎室3、临时阻拦防止原料直接冲击底部设备的格板5、对细小碎块进行研磨破碎的研磨室4;破碎室3设有两个对向同步转动破碎物料的破碎器31;破碎器31上设有多个破碎叶片32;研磨室4内设有对原料进行研磨粉碎的磨台42、聚流原料并与磨台42研磨面间隙从上向下递减的锥形室壁43、驱动磨台42转动的驱动电机41;格板5底部设有连接驱动电机41输出轴和破碎器31转轴的差速器44;机体1底部侧壁上设有收集清理破碎原料的出料门11。通过将原料经过破碎叶片破碎成细小碎块后,在磨台的旋转研磨下,高效的形成研磨颗粒,极大的提高了原料的破碎比,极大的简便了后期对原料的处理,有效的提高了后期石墨加工的效率,通过驱动电机同轴带动的磨台与减速带动的破碎器,将原料的颗粒采用低速强力破碎后采用高速磨台研磨破碎,有效的保证了原料的破碎效率。

17.具体而言,磨台42靠近差速器44的一侧设有将原料引导分流至锥形室壁43的分流台421。通过分流台将格板下落的原料碎块聚集在锥形室壁与磨台的研磨面,有效的提高了物料的聚集效率,进而提高设备的破碎效率。

18.具体而言,最底部的破碎叶片32上设有清扫格板5的清扫板33。通过清扫板对格板上的堆积原料进行清理,保证对物料的充分处理。

19.具体而言,两个破碎器31上的破碎叶片32高度交错设置;破碎叶片32为大小从上向下依次扩大的锥形设计。通过破碎叶片交错设置的两个锥形破碎器,对原料进行逐级破碎,将原料从大到小逐步破碎,有效的降低了破碎难度,提高了破碎效率。

20.具体而言,机体1顶部中心设有防止破碎粉尘冲出机体1的挡盖21、连接挡盖21与

机体1的连杆22。通过在进料口设计连杆连接的挡盖,在保证顺利进料的同时,也有效的降低了破碎粉尘的飞溅,降低了环境污染。

21.具体而言,进料口2上设有引导原料进入破碎室3的锥形导料板23、锥形导料板23底部设有位于两个破碎器31之间的导料口24。通过将原料引导从两个破碎器之间进入,通过对向转动的破碎叶片,对原料进行充分的破碎,有效的提高了破碎器的利用率,提高了破碎效率。

22.工作原理:操作工人启动驱动电机41,带动磨台42进行转动,并通过差速器44进行减速后带动破碎器31进行对向转动,将原料通过锥形导料板23进入导料口24内,在对向转动的破碎器31的转动破碎下逐步形成细小碎块,经过格板5的初步阻拦后落入研磨室4内,堆积在格板5上的碎块在两个清扫板33的交替清扫下落入研磨室4内,在分流台421的分流作用下,碎块进入锥形室壁43与磨台42的研磨面中,在转动的磨台42作用下,进行进一步研磨破碎后散落在机体1底部,开启出料门11对破碎成品进行收集处理。

23.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1