一种基于沸石转轮的有机废气处理系统的制作方法

[0001]

本实用新型涉及废气处理技术领域,尤其涉及一种基于沸石转轮的有机废气处理系统。

背景技术:

[0002]

目前,随着工业的不断发展,在给社会带来经济效益的同时,vocs的排放量也持续增长,严重威胁着生态环境及人类的健康。vocs废气是具有挥发性的一种有机化合物,它的形成主要来自于道路移动源尾气、家装涂料、石油化工及包装印刷等。

[0003]

而现有的vocs废气治理技术一般通过吸附净化的方式进行处理,但是,以活性炭吸附为例,活性炭需要定期更换才可保证吸附效果,这就导致活性炭吸附设备高运行成本,每次更换都费时费力;若对饱和的活性炭进行脱附,净化效率会随着脱附次数的增加导致活性炭吸附效率下降得更快,使得活性炭吸附的使用寿命较短,导致净化效率低下;再加上脱附过程中所需的能耗较多,无法达到节能减排的目的。

技术实现要素:

[0004]

为了克服现有技术的不足,本实用新型的目的在于提供一种基于沸石转轮的有机废气处理系统,可提高有机废气处理系统的使用寿命,减少脱附过程中的能耗。

[0005]

本实用新型的目的采用如下技术方案实现:

[0006]

一种基于沸石转轮的有机废气处理系统,包括有沸石转轮、加热器、催化燃烧装置和预热器;所述沸石转轮设有脱附区和冷却区,在正对所述脱附区的位置设有脱附入口和脱附出口;所述脱附入口通过管道与所述加热器相连,所述脱附出口通过管道与所述催化燃烧装置的进气口相连;所述催化燃烧装置的排气口与所述预热器相连,所述预热器通过管道与所述冷却区相连,使燃烧后的气体在所述预热器内进行换热冷却并将冷却后的气体通入所述冷却区;且所述预热器通过管道与所述加热器相连,为所述加热器提供热量。

[0007]

进一步地,所述沸石转轮包括机体、转轮主体和驱动装置,所述转轮主体通过转轴连接在所述机体内,所述驱动装置与所述转轮主体相联动以驱动所述转轮主体绕转轴转动;并在所述机体的顶部设有所述脱附入口和所述脱附出口,且所述脱附入口和所述脱附出口在水平面上的正投影分别位于所述转轮主体的左右两侧;使气体从所述脱附入口进入并从所述脱附出口排出所经过的区域为所述沸石转轮的所述脱附区。

[0008]

进一步地,在正对所述转轮主体的所述机体上设有净化入口和净化出口,气体从所述净化入口进入并从所述净化出口排出所经过的区域为所述沸石转轮的净化区;且在所述机体的顶部设有冷却口,所述冷却口正对的区域为所述冷却区。

[0009]

进一步地,所述转轮主体包括依次排列的三个轮芯,位于中间的轮芯的转动速度小于其余两个轮芯的转动速度,且位于中间的轮芯的转动方向与其余两个轮芯的转动方向相反。

[0010]

进一步地,每个轮芯均设有多个可拆卸的沸石模块,且每个沸石模块中设有不同

密集程度的网格盘,所述网格盘内填充有净化有机废气的沸石分子筛;其中,第二轮芯的网格盘分布的密集程度要大于第一轮芯和第三轮芯中网格盘分布的密集程度。

[0011]

进一步地,所述预热器内置有金属换热介质,并在金属换热介质两侧分别设有冷热流体;其中,所述金属换热介质设为弯折结构。

[0012]

进一步地,所述预热器与所述加热器相连的管道上设有第一测温元件,所述第一测温元件与所述加热器信号相连通,以根据气体温度控制所述加热器的电加热功率。

[0013]

进一步地,所述预热器与所述冷却区相连的管道上设有第二测温元件和控制阀,所述第二测温元件与所述控制阀信号相连通以根据气体温度控制所述控制阀的开启角度。

[0014]

进一步地,与所述催化燃烧装置的进气口相连的管道上设有阻火除尘器,并在所述催化燃烧装置的顶部设有防爆装置。

[0015]

相比现有技术,本实用新型的有益效果在于:

[0016]

利用沸石转轮对有机废气进行净化,其使用寿命比活性炭吸附更长;利用加热器为沸石转轮的脱附区提供热量进行脱附,且将脱附过程中所产生的气体通入催化燃烧装置中进行燃烧,并将燃烧后产生的高温气体的热量补充至加热器中,使得能耗可循环利用,减少加热器的电加热功率,从而达到节能减排效果。

附图说明

[0017]

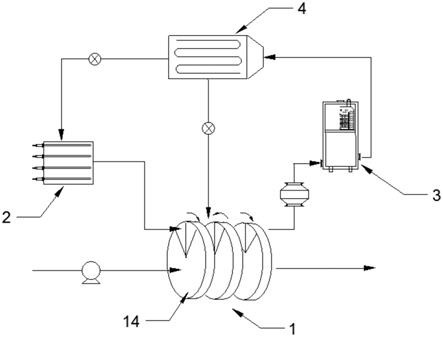

图1为本实用新型实施例一中有机废气处理系统的模块示意框图;

[0018]

图2为本实用新型实施例一中沸石转轮的侧视结构示意图;

[0019]

图3为本实用新型实施例一中沸石转轮的俯视结构示意图。

[0020]

图中:1、沸石转轮;11、脱附区;111、脱附入口;112、脱附出口;12、净化区;121、净化入口;122、净化出口;13、冷却区;131、冷却口;14、转轮主体;15、驱动装置;2、加热器;3、催化燃烧装置;4、预热器。

具体实施方式

[0021]

下面,结合附图以及具体实施方式,对本实用新型做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

[0022]

实施例一

[0023]

如图1所示,本实施例提供一种基于沸石转轮1的有机废气处理系统,包括有沸石转轮1、加热器2、催化燃烧装置3和预热器4,多个设备之间相互配合来实现有机废气净化的目的。

[0024]

如图2、图3所示,所述沸石转轮1包括机体、转轮主体14和驱动装置15,所述转轮主体14通过转轴连接在所述机体内,且所述驱动装置15与所述转轮主体14相联动以驱动所述转轮主体14绕转轴转动;其中所述驱动装置15可以是电机和传送皮带,所述传送皮带套装在所述转轮主体14外,所述电机带动所述传送皮带转动的同时即可带动所述转轮主体14绕转轴进行旋转。

[0025]

而所述沸石转轮1内划分有净化区12、脱附区11和冷却区13,在所述机体的顶部设有所述脱附入口111和所述脱附出口112,且所述脱附入口111和所述脱附出口112在水平面

上的正投影分别位于所述转轮主体14的左右两侧;使气体从所述脱附入口111进入经过所述转轮主体14后从所述脱附出口112排出所经过的区域则为所述沸石转轮1的所述脱附区11。而在正对所述转轮主体14 的所述机体上设有净化入口121和净化出口122,气体从所述净化入口121进入并从所述净化出口122排出所经过的区域为所述沸石转轮1的所述净化区12。在所述机体的顶部设有冷却口131,所述冷却口131与所述脱附入口111、脱附出口112不重合,所述冷却口131正下方的区域则为所述沸石转轮1的所述冷却区13。

[0026]

当需要净化有机废气时,将有机废气从净化入口121通入,有机废气经过转轮主体14时完成净化效果,并从净化出口122排出净化完成后的气体,可将该气体直接排入大气中。而所述转轮主体14转动可让有机废气均匀接触所述转轮主体14内的过滤材料,使得沸石转轮1对原始废气中voc的吸附效率≥90%。

[0027]

在本实施例中,所述转轮主体14包括多个轮芯,利用一根转轴贯穿多个轮芯的中心轴位置,使得多个轮芯均可同轴转动;在本实施例中,设有三个轮芯,三个轮芯均设有多个可拆卸的沸石模块,当任意一个轮芯的任意一个沸石模块出现故障时,可对局部沸石模块进行更换。每个沸石模块中设有不同分布队列的网格盘,并在所述网格盘内填充有可净化有机废气的沸石分子筛;而每个轮芯均由独立的驱动装置15来带动其进行转动,同时确保三个轮芯的转动速度及转动速度不相同。

[0028]

依次排列的三个轮芯分别为第一轮芯、第二轮芯和第三轮芯,在本实施例中,第二轮芯的转动速度要小于第一轮芯和第三轮芯的转动速度,其中,第二轮芯的网格盘分布的密集程度要大于第一轮芯和第三轮芯中网格盘分布的密集程度,同时,确保第二轮芯的转动方向与第一轮芯、第三轮芯的转动方向相反,使得有机废气从第一轮芯方向进入时,网格盘分布密集程度相对较小的第一轮芯在快速转动作用下通入的有机废气可均匀地与第一轮芯上所有网格盘内的沸石分子筛进行接触,该过程中可减少单独网格盘的净化负担,同时也可对有机废气进行首次净化过滤。而经过第一轮芯的气体到达第二轮芯处,第二轮芯的转动方向与第一轮芯的转动方向相反,使得从第一轮芯输出的气体会被第二轮芯的转动趋势打乱,使得气体可分散地与第二轮芯上的网格盘进行接触净化,再加上第二轮芯的转动速度相对较慢,且其网格盘分布密集程度相对较大,使得气体经过第二轮芯时可充分与任意一个网格盘上的沸石分子筛进行接触,进一步提高气体净化程度;而气体通入第三轮芯时,由于第三轮芯的转动速度比第二轮芯的转动速度快,使得气体从第二轮芯输出后在第三轮芯转动所带动的气流带动下快速排出,避免气体停留在沸石轮转1内,气体经第三轮芯后排出的期间还可进行再一次快速净化,以减少部分未经净化的气体排出,提高气体净化的效率和质量。

[0029]

在所述沸石转轮1进行净化的同时,脱附区也在执行着脱附工序。其中,所述沸石转轮1的脱附入口111通过管道与所述加热器2相连,通过所述加热器2向所述沸石转轮1的脱附区11内提供足够的热量以供饱和的过滤材料进行脱附,并在所述转轮主体14转动过程中,所述转轮主体14中的过滤材料均可经过脱附区11进行脱附工序,从而达到全面的脱附效果。所述加热器2可向沸石转轮1通入≥280℃的高温,让沸石转轮1自动进入高温吹扫模式,可提高脱附效率,对难脱附的有机物起到很好的脱附效果。

[0030]

过滤材料在脱附过程中可将杂质从过滤材料中脱落出来,且在脱附过程中会产生浓缩气体,故所述沸石转轮1的脱附出口112通过管道与所述催化燃烧装置3的进气口相连,

将浓缩气体通入所述催化燃烧装置3进行燃烧,以对浓缩气体进行氧化分解。

[0031]

所述催化燃烧装置3包括预热室和催化床,所述预热室可连接换热器,该换热器可从所述催化燃烧装置3中获取热量,也可从所述加热器2中获取热量;浓缩气体通过换热器对浓缩气体进行预热,以提高浓缩气体的温度,再将其通入催化床中进行氧化燃烧。

[0032]

与所述催化燃烧装置3的进气口相连的管道上设有阻火除尘器,并在所述催化燃烧装置3的顶部设有防爆装置,以提高所述催化燃烧装置3的安全性。

[0033]

所述催化燃烧装置3的排气口与所述预热器4相连,所述预热器4通过管道与所述沸石转轮1的冷却区13相连,使得从所述催化燃烧装置3中燃烧后的高温气体在所述预热器4内进行换热冷却以降低气体温度;再将冷却后的气体通入所述沸石转轮1的冷却区13中,对所述沸石转轮1的冷却区13进行冷却,以恢复所述沸石转轮1的净化能力,并在所述转轮主体14转动过程中,所述转轮主体14中的过滤材料均可经过冷却区13进行冷却,从而达到全面的冷却效果。

[0034]

其中,所述预热器4通过管道与所述加热器2相连,还可与所述换热器相连,所述预热器4对高温气体进行换热冷却时吸收气体温度并将其送至加热器2 或换热器中,为加热器2或换热器提供热量,减少加热器2中电加热功率,从而实现节能效果。

[0035]

而在所述预热器4内置有金属换热介质,在本实施例中可采用sus304钢板作为换热介质,并在金属换热介质两侧分别设有冷热流体,且冷热流体采用错流方式完成换热,高温气体的热量通过钢板向低温气体传递热量,以达到回收能量的目的;与此同时,所述金属换热介质还可设为弯折结构,换热器内部通过折流板改变气体的流向,增加气体的换热流程和接触时间。

[0036]

所述预热器4与所述加热器2相连的管道上设有第一测温元件,所述第一测温元件通过中控模块与所述加热器2信号相连通,所述第一测温元件检测所述预热器4送至所述加热器2的气体温度,中控模块根据气体温度来控制所述加热器2的电加热功率。

[0037]

而所述预热器4与所述冷却区13相连的管道上设有第二测温元件和控制阀,所述第二测温元件通过中控模块与所述控制阀信号相连通,所述第二测温元件检测所述预热器4送至所述冷却区13的气体温度,中控模块以根据气体温度控制所述控制阀的开启角度,让高温气体在所述预热器4内充分换热冷却后再通入所述冷却区13中。

[0038]

本实施例的基于沸石转轮1的有机废气处理系统的工作原理如下,包括:

[0039]

步骤s1:往所述沸石转轮1的净化区12中通入有机废气进行净化,同时,开启所述加热器2,让其对所述沸石转轮1的脱附区11进行加热,使所述沸石转轮1进行脱附工序;

[0040]

步骤s2:所述沸石转轮1脱附过程中所产生的气体经管道进入所述催化燃烧装置3中进行燃烧;

[0041]

步骤s3:将燃烧后的高温气体通入所述预热器4内,所述预热器4对燃烧后的气体进行换热冷却,冷却后的气体通入所述沸石转轮1的冷却区13内对所述沸石转轮1进行冷却,以恢复所述沸石转轮1的吸附净化能力;而所述预热器4将换热冷却过程中将吸收的热量送至所述加热器2中进行热量补充,以减少所述加热器2的电机热功率,实现节能效果;并返回步骤s1开始循环步骤s1~步骤s3直至脱附工序结束。

[0042]

经过预处理的废气分别进入各自转轮的净化区12进行吸附过程,达标废气经烟囱排放,吸附于浓缩转轮中的有机废气voc,在脱附区11经高温空气处理而被脱附,气体浓缩

到15-25倍的程度。浓缩风机流量为排风量的1/20-1/15。沸石转轮1在冷却区13被冷却,经过冷却区13的尾气被加热,再经过再生加热器后作为脱附气体使用,达到节能的效果。

[0043]

上述实施方式仅为本实用新型的优选实施方式,不能以此来限定本实用新型保护的范围,本领域的技术人员在本实用新型的基础上所做的任何非实质性的变化及替换均属于本实用新型所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1