一种水煤浆搅拌器的制作方法

1.本实用新型涉及水煤浆生产设备技术领域,特别是涉及一种水煤浆搅拌器。

背景技术:

2.水煤浆气化制氢是现代工业中常见的制氢方式,水煤浆是由大约 65%的煤、34%的水和1%的添加剂通过物理加工得到的一种低污染、高效率、可管道输送的代油煤基流体燃料,其黏度为700

‑

1000mpa

·

s,物料比重最高可达1229kg/m3,固含量高至91%;在水煤浆气化制氢工序中,需要将水煤浆倒于煤浆槽内搅拌,以维持水煤浆的稳定(水煤浆不分层沉积)及较好的流动性(黏度小于1200mpa

·

s);现有的水煤浆搅拌器常在搅拌轴上设置两层叶轮进行搅拌,然而,设置两层叶轮进行搅拌时存在搅拌不充分的问题,部分水煤浆会在煤浆槽底部沉积,当底部沉积的水煤浆逐渐在煤浆槽的侧壁积累,水煤浆会覆盖侧壁的挡板,使挡板失去搅拌时增加湍流效果的作用,会促使更多水煤浆沉积、并在煤浆槽内形成局部塌陷,导致槽内水煤浆排出口堵塞,最后由于沉积严重导致搅拌器停车,而影响其生产氢气的进程,增加额外成本。

技术实现要素:

3.本实用新型的目的是:针对现有技术中水煤浆搅拌器设置两层叶轮进行搅拌,存在搅拌不充分的问题,提出一种能够充分搅拌水煤浆的搅拌器。

4.为了实现上述目的,本实用新型提供了一种水煤浆搅拌器,其包括:搅拌罐,其顶部设有进料口、底部设有出料口;搅拌轴,其设于所述搅拌罐内,所述搅拌轴上从上至下依次安装有上层叶轮、中层叶轮和下层叶轮;所述上层叶轮与所述出料口之间的距离为所述搅拌罐深度的65%

‑

75%,所述中层叶轮与所述出料口之间的距离为所述搅拌罐深度的15%

‑

25%;所述下层叶轮与所述出料口之间的距离为所述搅拌罐深度的5%

‑

15%。

5.作为优选方案,所述搅拌罐的内径为8000mm

‑

9000mm、深度为 10000mm

‑

12000mm;所述上层叶轮与所述出料口之间的距离为 8000mm

‑

9000mm;所述中层叶轮与所述出料口之间的距离为 2000mm

‑

3000mm;所述下层叶轮与所述出料口之间的距离为 800mm

‑

1200mm。

6.作为优选方案,所述上层叶轮、所述中层叶轮均为三叶旋桨叶轮,所述上层叶轮的直径为2500mm

‑

3000mm,所述中层叶轮的直径为 3500mm

‑

4000mm。

7.作为优选方案,所述中层叶轮包括桨叶,所述桨叶上安装有平衡翼,所述平衡翼的板面延伸方向与所述搅拌轴的轴向延伸方向相同。

8.作为优选方案,所述下层叶轮为四叶开启涡轮式叶轮,所述下层叶轮的直径为2500mm

‑

2700mm。

9.作为优选方案,所述搅拌罐的侧壁上还安装有若干用于阻挡水煤浆的挡板,若干所述挡板两两对应设置,所述挡板的板面宽度为 400mm

‑

500mm。

10.作为优选方案,所述搅拌罐底部的外表面为球面,所述出料口位于所述球面的中心;所述球面的深度为所述搅拌罐深度的四分之一至三分之一,所述下层叶轮设置于所述

球面所覆盖的深度范围内。

11.作为优选方案,所述挡板包括直板和斜板,所述直板安装于所述搅拌罐的侧壁,所述斜板的上端连接所述直板的下端,所述斜板的下端与所述搅拌罐底部连接。

12.作为优选方案,还包括驱动电机和减速器,所述驱动电机的动力输出端通过减速器与所述搅拌轴连接;所述驱动电机和所述减速器安装于所述搅拌罐的顶部。

13.作为优选方案,所述减速器与所述搅拌轴之间连接有轴承室。

14.本实用新型实施例提供了一种水煤浆搅拌器,与现有技术相比,其有益效果在于:

15.本实用新型中,煤粉、水和添加剂经进料口投放进搅拌罐内;在搅拌轴上从上至下依次安装有上层叶轮、中层叶轮、下层叶轮,其中,上层叶轮与出料口之间的距离为搅拌罐深度的65%

‑

75%,中层叶轮与出料口之间的距离为搅拌罐深度的15%

‑

25%,下层叶轮与出料口之间的距离为搅拌罐深度的5%

‑

15%,在将煤粉、水、添加剂搅拌制成水煤浆的过程中,三层叶轮协同进行搅拌,使煤粉、水和添加剂在搅拌罐的各个深度均能进行充分混合,制成具有较好流动性的水煤浆,搅拌好的水煤浆从出料口流出,以便进行后续的制氢工序。

附图说明

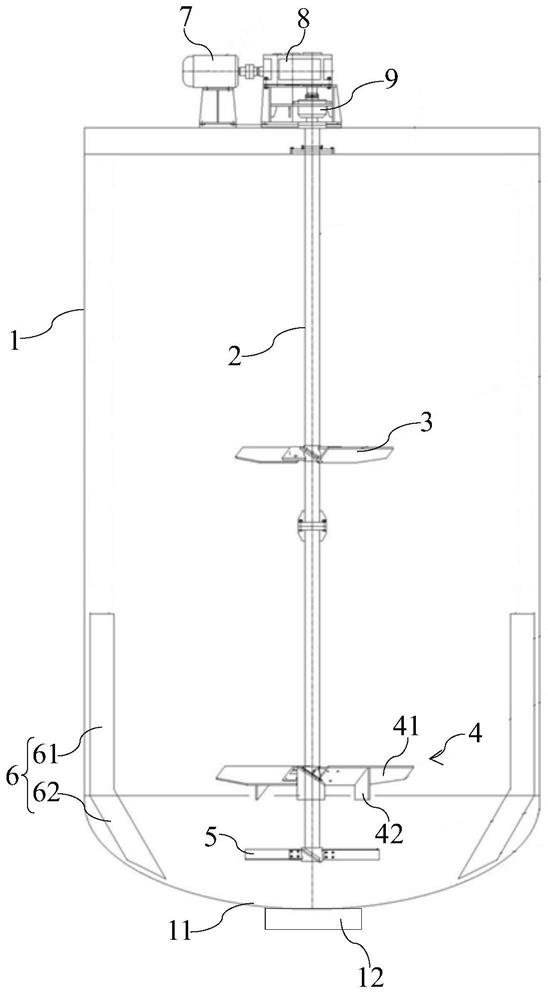

16.图1是本实用新型实施例的一种水煤浆搅拌器的结构示意图;

17.图2是本实用新型实施例的一种水煤浆搅拌器驱动电机的结构示意图;

18.图中,1、搅拌罐;11、球面;12、出料口;2、搅拌轴;3、上层叶轮;4、中层叶轮;41、桨叶;42、平衡翼;5、下层叶轮;6、挡板; 61、直板;62、斜板;7、驱动电机;8、减速器;9、轴承室。

具体实施方式

19.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

20.在本实用新型的描述中,应当理解的是,本实用新型中采用术语“第一”、“第二”等来描述各种信息,但这些信息不应限于这些术语,这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本实用新型范围的情况下,“第一”信息也可以被称为“第二”信息,类似的,“第二”信息也可以被称为“第一”信息。

21.如图1

‑

图2所示,本实用新型实施例优选实施例的一种水煤浆搅拌器,其包括:搅拌罐1,其顶部设有进料口、底部设有出料口12;搅拌轴2,其设于搅拌罐1内,搅拌轴2上从上至下依次安装有上层叶轮3、中层叶轮4和下层叶轮5;上层叶轮3与出料口12之间的距离为搅拌罐1深度的65%

‑

75%,中层叶轮4与出料口12之间的距离为搅拌罐1深度的15%

‑

25%;下层叶轮5与出料口12之间的距离为搅拌罐 1深度的5%

‑

15%。

22.基于上述技术方案,本实用新型中,煤粉、水和添加剂经进料口投放进搅拌罐1内;在搅拌轴2上从上至下依次安装有上层叶轮3、中层叶轮4、下层叶轮5,其中,上层叶轮3与出料口12之间的距离为搅拌罐1深度的65%

‑

75%,中层叶轮4与出料口12之间的距离为搅拌罐1深度的15%

‑

25%,下层叶轮5与出料口12之间的距离为搅拌罐1 深度的5%

‑

15%,在将煤粉、水和添加剂搅拌制成水煤浆的过程中,三层叶轮协同进行搅拌,使煤粉、水和添加剂在搅拌罐1的各个深度均能进行充分混合,制成具有较好流动性的水煤浆,搅拌好的水煤浆从出料口12流出,以便进行后续的制氢工序。

23.本实施例中,搅拌罐1的内径为8000mm

‑

9000mm、深度为 10000mm

‑

12000mm,优选地,上层叶轮3与出料口12之间的距离为 8000mm

‑

9000mm,中层叶轮4与出料口12之间的距离为 2000mm

‑

3000mm,下层叶轮5与出料口12之间的距离为 800mm

‑

1200mm,例如搅拌罐1的内径为8500mm、深度为12000mm 时,上层叶轮3与出料口12之间的距离为8400mm

‑

8700mm,中层叶轮4与出料口12之间的距离为2450mm

‑

2600mm,下层叶轮5与出料口12之间的距离为850mm

‑

1100mm,此尺寸范围内的上层叶轮3、中层叶轮4、下层叶轮5之间的协同搅拌效果最佳。

24.上层叶轮3、中层叶轮4均为三叶旋桨叶轮,即三叶旋浆式搅拌器,其特点是循环能力大,动力消耗小,在搅拌时能够进行高速旋转,能够迫使煤粉、水和添加剂沿搅拌轴2的轴向延伸方向运动,使煤粉、水和添加剂充分混合,制成水煤浆;本实施例中,参照上述的搅拌罐1 的内径深度,优选地上层叶轮3的直径为2500mm

‑

3000mm,中层叶轮 4的直径为3500mm

‑

4000mm,在此直径范围内的上层叶轮3、中层叶轮4的搅拌效果最佳;进一步地,中层叶轮4包括桨叶41,桨叶41 上安装有平衡翼42,平衡翼42的板面延伸方向与搅拌轴1的轴向延伸方向相同,中层叶轮4旋转、进行搅拌时,会与煤粉等发生径向剪切力作用,造成中层叶轮4上下抖动,而平衡翼42跟随中层叶轮4一起旋转,能够降低中层叶轮4抖动的频率及抖动的幅度,使中层叶轮4 的旋转更加稳定,从而保证了中层叶轮4的搅拌效果。下层叶轮5为四叶开启涡轮式叶轮,即四叶开启涡轮式搅拌器,能够进行高速旋转,产生较大的剪切力,可将煤粉、水和添加剂混合成的流体微团打碎,再使打碎后的小微团充分混合,使得水煤浆保持较好的流动性,本实施例优选地下层叶轮5的直径为2500mm

‑

2700mm。

25.本实施例在搅拌罐1的侧壁上还安装有若干用于阻挡水煤浆的挡板6,若干挡板6两两对应设置,随着搅拌工作的进行,水煤浆在搅拌罐1内旋转而逐渐形成涡流,会影响煤粉、水和添加剂的混合效果,造成搅拌不充分;挡板6的设置是用于阻止水煤浆形成涡流,由于水煤浆具有一定的黏度,被阻挡的水煤浆会与未被阻挡的水煤浆相对运动,从而使这两部分水煤浆在搅拌罐1内相互剪切,以使得水煤浆能在搅拌罐1内充分搅拌,本实施例优选地挡板6的板面宽度为 400mm

‑

500mm。

26.本实施例中,搅拌罐1底部的外表面为球面11,出料口12位于球面11的中心,球面11的深度为搅拌罐1深度的四分之一至三分之一,下层叶轮5设置于球面11所覆盖的深度范围内,搅拌罐1侧壁的底部与搅拌罐1的底部为圆弧过渡,这样方便了搅拌后的水煤浆汇聚在出料口12,从出料口12流出;相应地,挡板6包括直板61和斜板62,直板61安装于搅拌罐1的侧壁,斜板62的上端连接直板61的下端,斜板62的下端与搅拌罐1的底部连接,下层叶轮5设置于斜板62所覆盖的深度范围内,斜板62用于阻止水煤浆经下层叶轮5搅拌后形成涡流。

27.本实施例还包括驱动电机7和减速器8,驱动电机7的动力输出端通过减速器8与搅拌轴2连接;驱动电机7和减速器8安装于搅拌罐1 的顶部。减速器8与搅拌轴2之间连接有轴承室9,驱动电机7的动力传至减速器8,经减速器8传至轴承室9,再由轴承室9传至搅拌轴2,搅拌轴2便带动上层叶轮3、中层叶轮4、下层叶轮5旋转;本实施例在减速器8与搅拌轴2之间设置轴承室9进行连接,轴承室9承受搅拌轴2传递而来的径向力,而规避了减速器8承受该径向力时所承担的风险;本实施例优选地驱动电机7的功率为110kw。驱动电机7、减速器8和轴承室9均安装于搅拌罐1的顶部,可采用现有技术中的钢管框架来进行安装。轴承室9可选用现有技术中已知的结构,其具体地结构和工作原理在此不再赘述。

28.本实用新型的工作过程为:

29.驱动电机7的动力输出端与减速器8连接,减速器8通过轴承室9与搅拌轴2连接,驱动电机7先后驱动减速器8、轴承室9运转,带动搅拌轴2转动;搅拌轴2上的上层叶轮3、中层叶轮4和下层叶轮5同步旋转,以将置于搅拌罐1内的煤粉、水和添加剂进行搅拌,制成水煤浆,并使水煤浆具有较好的流动性,能够从出料口12流出;在中层叶轮4的桨叶 41上设置有平衡翼42,旨在中层叶轮4旋转时,降低中层叶轮4振动的频率和幅度,使中层叶轮4的旋转更加稳定;挡板6能阻止水煤浆在旋转时形成涡流,使水煤浆搅拌更加充分。

30.综上,本实用新型实施例提供了一种水煤浆搅拌器,其有益效果在于:

31.本实用新型中,煤粉、水和添加剂经进料口投放进搅拌罐内;在搅拌轴上从上至下依次安装有上层叶轮、中层叶轮、下层叶轮,其中,上层叶轮与出料口之间的距离为搅拌罐深度的65%

‑

75%,中层叶轮与出料口之间的距离为搅拌罐深度的15%

‑

25%,下层叶轮与出料口之间的距离为搅拌罐深度的5%

‑

15%,在将煤粉、水、添加剂搅拌制成水煤浆的过程中,三层叶轮协同进行搅拌,使煤粉、水和添加剂在搅拌罐的各个深度均能进行充分混合,制成具有较好流动性的水煤浆,搅拌好的水煤浆从出料口流出,以便进行后续的制氢工序。

32.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1