一种有机无机复混肥滚筒制粒装置的制作方法

1.本实用新型涉及复混肥制备领域,特别涉及一种有机无机复混肥滚筒制粒装置。

背景技术:

2.随着我国农业生产过程中大量无机肥,土壤有机质含量降低严重;土壤出现板结、保水保肥差现象。为保障我国土壤健康化迫切需要增加土壤有机质含量。但有机肥自身具有见效慢的特点,土壤单独使用有机肥不能快速显现经济效益,有机无机复混肥的出现有效的解决这一问题。

3.但在有机无机复混肥的制备过程中,由于肥料组分的特性不能使用常规的高塔造粒等无机肥造粒方法,传统的蒸汽湿法造粒含有大量水分,烘干成本过高;严重制约有机无机复混肥的生产。

技术实现要素:

4.本实用新型为了弥补现有技术的不足,提供了一种结构设计合理、生产成本低、产品质量好的有机无机复混肥滚筒制粒装置。

5.本实用新型是通过如下技术方案实现的:

6.一种有机无机复混肥滚筒制粒装置,包括滚筒,其特征在于:滚筒内壁上环绕固定有串联的加热盘管和保温盘管,加热盘管和保温盘管的自由端分别通过管道连接滚筒对应两端的旋转接头,加热盘管通过旋转接头连接进油管,进油管连通加热油炉的出油口,保温盘管通过旋转接头连接回油管,回油管连通加热油炉的进油口。

7.本实用新型中,加热油炉加热后的导热油通过进油管、旋转接头进入滚筒内加热盘管,导热油在加热盘管内完成热交换后进入保温盘管,再通过旋转接头、回油管回到加热油炉,进行再次加热。

8.滚筒内有机无机粉状混合原料覆盖在加热盘管上,在高温作用下混合原料内低熔点组分熔化,并在滚筒旋转力作用下不断翻转滚动形成圆状固体颗粒,并在旋转力作用下固体颗粒向滚筒尾部移动,且在移动过程中层层包裹增大;增大后颗粒进入保温盘管区域后继续翻转滚动,保温盘管内温度低于物料熔点,利用导热油余热对颗粒进行保温作用;滚筒保温区肥料颗粒在保持一定温度的状态下,肥料颗粒内部残留水分在温度的作用下挥发至颗粒外部完成烘干;烘干后肥料进入后续工序完成相应降温、筛分、包膜、包装等一系列操作。

9.本实用新型的更优技术方案为:

10.所述加热盘管上布置有若干散热翅,实现加热导热油的热量分散。

11.优选的,所述散热翅为铝制、碳钢或不锈钢材质,散热翅与滚筒旋转方向的夹角为15

‑

90度。

12.所述保温盘管的间隙为加热盘管间隙的2

‑

5倍,与加热盘管的形态相同。

13.所述进油管上安装有进油泵,为导热油的输送提供动力。

14.优选的,所述进油泵、加热油炉上均设有驱动模块,驱动模块与控制器相连,控制器与显示模块相连。

15.进一步优选的,所述进油泵为耐高温离心泵,显示模块为液晶显示屏或led屏。

16.所述滚筒内部分为环绕加热盘管的加热区和环绕保温盘管的保温区,加热区和保温区的体积比为1:1

‑

3。

17.优选的,所述滚筒的加热区设置有温度传感器,温度传感器与控制器连接。

18.加热区温度数据穿导致控制器,控制器根据温度变换直接调整油炉加热温度,保持加热区温度稳定,保障制粒质量,同时显示模块直接显示实时数据工艺参数,直观明了。

19.所述加热盘管、保温盘管、进油管、回油管均为金属管,加热盘管和保温盘管通过焊接或固定夹安装在滚筒内壁上。

20.本实用新型的造粒原理为熔融造粒,造粒水分低不需要干燥,解决了普通熔融造粒方式(高塔造粒、喷浆造粒等)难以进行可熔物与不可熔物混合造粒的难题,解决了蒸汽湿法造粒颗粒含水量大需要进一步进行烘干的问题,缩短了工艺流程,减少了设备和能源的消耗。

21.本实用新型结构设计合理,解决了有机无机复混肥制粒过程中,蒸汽湿法制粒颗粒硬度小、水分含量大、后期烘干成本高的问题,生产成本低,产品质量高,适于广泛推广应用。

附图说明

22.下面结合附图对本实用新型作进一步的说明。

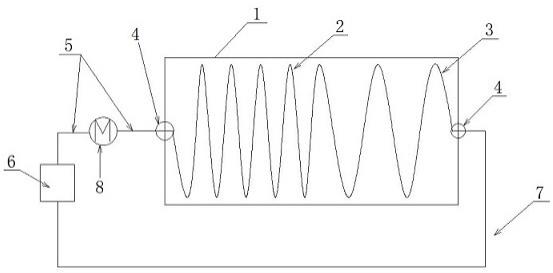

23.图1为本实用新型的结构示意图。

24.图中,1滚筒,2加热盘管,3保温盘管,4旋转接头,5进油管,6加热油炉,7回油管,8进油泵。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

26.实施例1:

27.如图1所示的一种有机无机复混肥滚筒制粒装置,包括:

28.进油泵8,进油泵8一端与加热油炉6相连,另一端与旋转接头4相连;旋转接头4另一端通过管道与滚筒1内部加热盘管2相连;加热盘管2位于滚筒1内壁,与内壁固定连接;加热盘管2布有散热翅;加热盘管2与保温盘管3相连;保温盘管3为加热盘管2的延伸,形态与加热盘管2相同,保温盘管3的间隙为加热盘管2的2

‑

5倍;保温盘管3另一端通过管道与旋转接头4相连;旋转接头4另一端与回油管7相连;回油管7与加热油炉6相连。

29.加热油炉6加热后的热导热油在进油泵8的动力下通过进油管5、旋转接头4进入滚筒1内的加热盘管2;导热油在加热盘管2内完成热交换后进入保温盘管3;导热油再通过旋转接头4、回油管7进入加热油炉6进行再次加热;

30.滚筒1内有机无机粉状混合原料覆盖在加热盘管2之上,在高温作用下混合原料内低熔点组分熔化,并在滚筒1旋转力作用下不断翻转滚动形成圆状固体颗粒,并在旋转力作

用下固体颗粒向滚筒1尾部移动且在移动过程中层层包裹增大;增大后颗粒进入保温盘管3区域后继续翻转滚动;保温盘管3内温度低于物料熔点,利用导热油余热对颗粒进行保温作用;滚筒1保温区肥料颗粒在保持一定温度的状态下,肥料颗粒内部残留水分在温度的作用下挥发至颗粒外部完成烘干;烘干后肥料进入后续工序完成相应降温、筛分、包膜、包装等一系列操作。

31.进油泵8为耐高温离心泵;加热油炉6为燃煤油炉、天然气油炉、电加热油炉或采取其他加热装置的油炉;滚筒1分为加热区、保温区;两区比例为1:2;加热盘管2、保温盘管3及相应管道为金属材质;加热盘管2、保温盘管3与滚筒1内壁连接方式为焊接;散热翅为铝制;散热翅与滚筒1旋转方向夹角为45度。

32.上述过程中造粒原理为熔融造粒,解决普通熔融造粒方式(高塔造粒、喷浆造粒等)难以进行可熔物与不可熔物混合造粒的难题。

33.上述过程为熔融造粒,造粒水分低不需进行干燥;解决蒸汽湿法造粒颗粒含水量大需要进一步进行烘干问题;缩短工艺流程及设备、烘干能源消耗。

34.实施例2:

35.如图1所示的一种有机无机复混肥滚筒制粒装置,包括:

36.进油泵8,进油泵8一端与加热油炉6相连,另一端与旋转接头4相连;旋转接头4另一端通过管道与滚筒1内部加热盘管2相连;加热盘管2位于滚筒1内壁,与内壁固定连接;加热盘管2布有散热翅;加热盘管2与保温盘管3相连;保温盘管3为加热盘管2的延伸,形态与加热盘管2相同,保温盘管3间隙为加热盘管2的2

‑

5倍;保温盘管3另一端通过管道与旋转接头4相连;旋转接头4另一端与回油管7相连;回油管7与加热油炉6相连;

37.加热油炉6加热后的热导热油在进油泵8的动力下,通过进油管5、旋转接头4进入滚筒1内加热盘管2;导热油在加热盘管2内完成热交换后进入保温盘管3;导热油再通过旋转接头4、回油管7进入加热油炉6进行再次加热;

38.滚筒1内有机无机粉状混合原料覆盖在加热盘管2之上,在高温作用下混合原料内低熔点组分熔化,并在滚筒1旋转力作用下不断翻转滚动形成圆状固体颗粒,并在旋转力作用下固体颗粒向滚筒尾部移动且在移动过程中层层包裹增大;增大后颗粒进入保温盘管3区域后继续翻转滚动;保温盘管3内温度低于物料熔点,利用导热油预热对颗粒进行保温作用;滚筒1保温区肥料颗粒在保持一定温度的状态下,其内部残留水分挥发至颗粒外部完成烘干;烘干后肥料进入后续工序完成相应降温、筛分、包膜、包装等一系列操作。

39.进油泵8为耐高温离心泵;加热油炉6为燃煤油炉、天然气油炉、电加热油炉或采取其他加热装置的油炉;滚筒1分为加热区、保温区;两区比例为1:2;加热盘管2、保温盘管3及相应管道为金属材质;加热盘管2、保温盘管3与滚筒1内壁连接方式为焊接;散热翅为铝制;散热翅与滚筒旋转方向夹角为45度。

40.滚筒1加热区设有温度传感器,温度传感器与控制器相连;控制器与显示模块相连;显示模块为液晶显示屏或led屏。

41.上述过程中造粒原理为熔融造粒,解决普通熔融造粒方式(高塔造粒、喷浆造粒等)难以进行可熔物与不可熔物混合造粒的难题。

42.上述过程为熔融造粒,造粒水分低不需进行干燥;解决蒸汽湿法造粒颗粒含水量大需要进一步进行烘干的问题;缩短工艺流程及设备、烘干能源消耗。

43.上述过程所述滚筒1加热区设有温度传感器,温度传感器与控制器相连;控制器与显示模块相连;显示模块为液晶显示屏或led屏;加热区温度数据传导至控制器,控制器根据温度变换直接调整油炉加热温度,保持加热区温度稳定保障制粒质量;同时显示模块直接显示实时数据工艺参数直观明了。

44.上述虽然结合附图对本实用新型的具体实施方式进行了描述,但并非对本实用新型保护范围的限制,所属领域技术人员应该明白,在本实用新型的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本实用新型的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1