一种用于六溴环十二烷产品生产中废气吸收系统的制作方法

1.本实用新型涉及化工技术领域,具体为一种用于六溴环十二烷产品生产中废气吸收系统。

背景技术:

2.六溴环十二烷产品生产过程中,产生的酸气都是用碱喷淋吸收的方式来吸收,这样的吸收效率低,吸收放出的热量大,水温升温速率快,需要的喷淋最起码2

‑

3级,设备材质为玻璃钢,强度低容易产生跑冒滴漏现象,维修频率高,容易老化,使用寿命短,在吸收液循环时,吸收液会产生损耗,不能时补充,导致吸收液的流量减小,影响吸收效果。

技术实现要素:

3.本实用新型的目的在于提供一种用于六溴环十二烷产品生产中废气吸收系统,解决设备材质为玻璃钢,强度低容易产生跑冒滴漏现象,维修频率高,容易老化,使用寿命短的技术问题。

4.本实用新型的目的可以通过以下技术方案实现:

5.一种用于六溴环十二烷产品生产中废气吸收系统,包括进气管、混合管、进液管、v型切口、配液内管、石墨外管和循环结构,所述混合管的顶部端口处连接有进气管,所述混合管的侧壁安装有进液管,所述配液内管安装在混合管的底部端口,所述石墨外管套装在配液内管的外部,所述配液内管的顶部端口内壁上呈十字型方位开设有四个v型切口,所述配液内管的底部安装有循环结构。

6.作为本实用新型进一步的方案:所述循环结构包括循环泵、定位方管、储液罐、导流管、密封板、循环箱和浮力球,所述循环泵配合安装在循环箱的顶侧,所述循环箱的顶侧箱壁内开设有方形孔,所述定位方管竖直穿设在方形孔内,所述定位方管的底部固定有密封板,所述密封板的一侧粘贴固定有浮力球,所述储液罐固定在循环箱的顶侧,所述储液罐的底端安装有导流管。

7.作为本实用新型进一步的方案:所述混合管和配液内管通过法兰配合连接,所述配液内管的底部通过导管与循环箱连通。

8.作为本实用新型进一步的方案:所述循环泵的进水端通过导管与循环箱连通,所述循环泵的排水端与进液管通过导管连通。

9.作为本实用新型进一步的方案:所述密封板的顶侧壁与导流管的底部端口相切,所述v型切口的一边与配液内管的内壁相切。

10.作为本实用新型进一步的方案:所述混合管的底部设置有管板,管板内部均匀开设有环隙。

11.本实用新型的有益效果:通过配液内管上部有4个v型切口,v型切口的一边与管内壁相切,吸收液沿切线进入,在管内形成螺旋状扰动液膜下降,下降至吸收冷却段的吸收液沿着管内壁成膜状流下,易溶于吸收液的气体同向流动,与吸收液充分接触,被吸收,热量

通过间壁传递给冷却液带出设备,配液内管和石墨外管材质采用石墨材质,传热好,吸收率高,使用寿命长,维修率低,在吸收液循环时,通过循环泵实现吸收液的循环作业,在循环作业中,循环箱内的吸收液减少,在吸收液液面降低后浮力球下沉,密封板与导流管的底端分离,储液罐内部的吸收液及时补充到循环箱内,能够保证吸收液的体积稳定,保证吸收过程中,吸收液的流量,能够达到稳定吸收的效果。

附图说明

12.为了便于本领域技术人员理解,下面结合附图对本实用新型作进一步的说明。

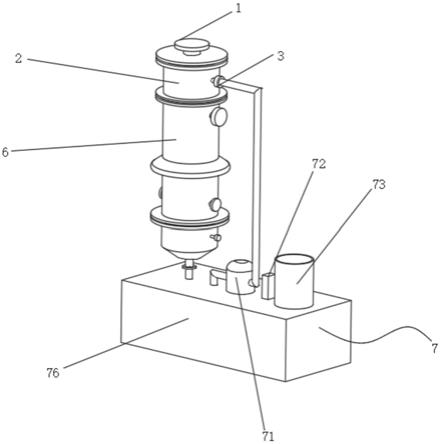

13.图1为本实用新型整体正视立体结构图;

14.图2为本实用新型整体俯视立体结构图;

15.图3为本实用新型整体内部结构图;

16.图中:1、进气管;2、混合管;3、进液管;4、v型切口;5、配液内管;6、石墨外管;7、循环结构;71、循环泵;72、定位方管;73、储液罐;74、导流管;75、密封板;76、循环箱;77、浮力球。

具体实施方式

17.下面将结合实施例对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

18.如图1

‑

3所示,一种用于六溴环十二烷产品生产中废气吸收系统,包括进气管1、混合管2、进液管3、v型切口4、配液内管5、石墨外管6和循环结构7,混合管2的顶部端口处连接有进气管1,混合管2的侧壁安装有进液管3,配液内管5安装在混合管2的底部端口,石墨外管6套装在配液内管5的外部,配液内管5的顶部端口内壁上呈十字型方位开设有四个v型切口4,配液内管5的底部安装有循环结构7。

19.循环结构7包括循环泵71、定位方管72、储液罐73、导流管74、密封板75、循环箱76和浮力球77,循环泵71配合安装在循环箱76的顶侧,循环箱76的顶侧箱壁内开设有方形孔,定位方管72竖直穿设在方形孔内,定位方管72的底部固定有密封板75,密封板75的一侧粘贴固定有浮力球77,储液罐73固定在循环箱76的顶侧,储液罐73的底端安装有导流管74;

20.混合管2和配液内管5通过法兰配合连接,配液内管5的底部通过导管与循环箱76连通,循环泵71的进水端通过导管与循环箱76连通,循环泵71的排水端与进液管3通过导管连通,循环箱76内的吸收液减少,在吸收液液面降低后浮力球77下沉,密封板75与导流管74的底端分离,储液罐73内部的吸收液及时补充到循环箱76内,能够保证吸收液的体积稳定,保证吸收过程中,吸收液的流量,能够达到稳定吸收的效果;

21.密封板75的顶侧壁与导流管74的底部端口相切,v型切口4的一边与配液内管5的内壁相切,混合管2的底部设置有管板,管板内部均匀开设有环隙,经混合管2底部的环隙进入上管板上面的空间后,成均匀分布状态进入配液内管5,能够更好的配合吸收。

22.本实用新型的工作原理:在使用时,从进液管3进入的吸收液,经混合管2底部的环隙进入上管板上面的空间后,成均匀分布状态进入配液内管5,配液内管5上部有4个v型切

口4,v型切口4的一边与管内壁相切,吸收液沿切线进入,在管内形成螺旋状扰动液膜下降,下降至吸收冷却段的吸收液沿着管内壁成膜状流下,易溶于吸收液的气体同向流动,与吸收液充分接触,被吸收,热量通过间壁传递给冷却液带出设备,配液内管5和石墨外管6材质采用石墨材质,传热好,吸收率高,使用寿命长,维修率低,在吸收液循环时,通过循环泵71实现吸收液的循环作业,在循环作业中,循环箱76内的吸收液减少,在吸收液液面降低后浮力球77下沉,密封板75与导流管74的底端分离,储液罐73内部的吸收液及时补充到循环箱76内,能够保证吸收液的体积稳定,保证吸收过程中,吸收液的流量,能够达到稳定吸收的效果。

23.以上公开的本实用新型优选实施例只是用于帮助阐述本实用新型。优选实施例并没有详尽叙述所有的细节,也不限制该实用新型仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本实用新型的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本实用新型。本实用新型仅受权利要求书及其全部范围和等效物的限制。

技术特征:

1.一种用于六溴环十二烷产品生产中废气吸收系统,其特征在于,包括进气管(1)、混合管(2)、进液管(3)、v型切口(4)、配液内管(5)、石墨外管(6)和循环结构(7),所述混合管(2)的顶部端口处连接有进气管(1),所述混合管(2)的侧壁安装有进液管(3),所述配液内管(5)安装在混合管(2)的底部端口处,所述石墨外管(6)套装在配液内管(5)的外部,所述配液内管(5)的顶部端口内壁上呈十字型方位开设有四个v型切口(4),所述配液内管(5)的底部安装有循环结构(7)。2.根据权利要求1所述的用于六溴环十二烷产品生产中废气吸收系统,其特征在于,所述循环结构(7)包括循环泵(71)、定位方管(72)、储液罐(73)、导流管(74)、密封板(75)、循环箱(76)和浮力球(77),所述循环泵(71)配合安装在循环箱(76)的顶侧,所述循环箱(76)的顶侧箱壁内开设有方形孔,所述定位方管(72)竖直穿设在方形孔内,所述定位方管(72)的底部固定有密封板(75),所述密封板(75)的一侧粘贴固定有浮力球(77),所述储液罐(73)固定在循环箱(76)的顶侧,所述储液罐(73)的底端安装有导流管(74)。3.根据权利要求1所述的用于六溴环十二烷产品生产中废气吸收系统,其特征在于,所述混合管(2)和配液内管(5)通过法兰配合连接,所述配液内管(5)的底部通过导管与循环箱(76)连通。4.根据权利要求2所述的用于六溴环十二烷产品生产中废气吸收系统,其特征在于,所述循环泵(71)的进水端通过导管与循环箱(76)连通,所述循环泵(71)的排水端与进液管(3)通过导管连通。5.根据权利要求2所述的用于六溴环十二烷产品生产中废气吸收系统,其特征在于,所述密封板(75)的顶侧壁与导流管(74)的底部端口相切,所述v型切口(4)的一边与配液内管(5)的内壁相切。6.根据权利要求1所述的用于六溴环十二烷产品生产中废气吸收系统,其特征在于,所述混合管(2)的底部设置有管板,管板内部均匀开设有环隙。

技术总结

本实用新型公开了一种用于六溴环十二烷产品生产中废气吸收系统,通过配液内管上部有4个V型切口,V型切口的一边与管内壁相切,吸收液沿切线进入,在管内形成螺旋状扰动液膜下降,下降至吸收冷却段的吸收液沿着管内壁成膜状流下,易溶于吸收液的气体同向流动,与吸收液充分接触,被吸收,热量通过间壁传递给冷却液带出设备,配液内管和石墨外管材质采用石墨材质,传热好,吸收率高,使用寿命长,维修率低,在循环作业中,循环箱内的吸收液减少,在吸收液液面降低后浮力球下沉,密封板与导流管的底端分离,储液罐内部的吸收液及时补充到循环箱内,能够保证吸收液的体积稳定,保证吸收过程中,吸收液的流量,能够达到稳定吸收的效果。能够达到稳定吸收的效果。能够达到稳定吸收的效果。

技术研发人员:钟同涛

受保护的技术使用者:寿光市奎宝化工科技有限公司

技术研发日:2020.11.28

技术公布日:2021/9/9

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1