一种特戊酰氯生产中尾气回收分离装置的制作方法

1.本实用新型涉及特戊酰氯生产技术领域,尤其涉及一种特戊酰氯生产中尾气回收分离装置。

背景技术:

2.特戊酰氯生产中的尾气含有大量的hcl,通过二级降膜吸收成盐酸,形成生产副产品,石墨降膜吸收器是众多气体吸收设备中的一种,由于它和普遍采用的填料塔,板式塔等绝热吸收塔类设备相比有其独特的优点,因而在某些方面,尤其是合成盐酸方面发挥了重大作用。其特点是,吸收液在管(或孔)沿内壁成膜状流下的过程中,与易溶性气体接触并吸收,在吸收的同时通过间壁将吸收热传递给冷却液(一般是水——降膜吸收可以在长管内,也可以在短孔内进行,但降膜吸收的长度都不大,即使是管式吸收器,一般也不超过3m,圆块式的更短。

3.在现有的石墨降膜吸收器与废气管道之间使用法兰盘进行密封连接,特戊酰氯生产中的尾气含有大量的hcl气体,具有强腐蚀性,法兰盘表面涂有的防腐蚀涂料,但在法兰连接部位,特别是组对法兰的间隙处,由于连接件表面及间隙处油脂污垢清理困难、除锈质量往往难以达到标准规范要求,所以涂敷的防腐蚀涂料极易脱落,无法起到防腐蚀效果,极易受到hcl气体的腐蚀造成泄漏等危害。

技术实现要素:

4.本实用新型解决的问题在于提供一种特戊酰氯生产中尾气回收分离装置,解决了在现有的石墨降膜吸收器与废气管道之间使用法兰盘进行密封连接,特戊酰氯生产中的尾气含有大量的hcl气体,具有强腐蚀性,法兰盘表面涂有的防腐蚀涂料,但在法兰连接部位,特别是组对法兰的间隙处,由于连接件表面及间隙处油脂污垢清理困难、除锈质量往往难以达到标准规范要求,所以涂敷的防腐蚀涂料极易脱落,无法起到防腐蚀效果,极易受到hcl气体的腐蚀造成泄漏等危害的技术问题。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种特戊酰氯生产中尾气回收分离装置,包括降膜吸收塔和密封连接机构;所述降膜吸收塔安装有密封连接机构;

7.所述密封连接机构包括第一密封环、第二密封环、挤压环、收纳槽、密封槽、第一密封胶、挤出槽口、固定孔和螺栓;所述第一密封环内环内壁固接挤压环,所述挤压环外侧开设收纳槽,所述挤压环内侧开设挤出槽口,所述第二密封环内环内壁开设密封槽,所述密封槽内部安装有第一密封胶,所述密封槽内侧开设挤出槽口,所述密封槽外侧槽壁与收纳槽滑动配合,所述挤压环与密封槽滑动配合,所述固定孔开设在第一密封环和第二密封环的侧壁上,所述固定孔螺纹安装螺栓。

8.优选的,所述第一密封环内侧开设有若干梯形槽,所述梯形槽顶部和底部开设限位滑槽,所述梯形槽内部开设导向滑槽,所述导向滑槽内部固接若干导向支撑杆,所述导向

滑槽滑动安装滑板,所述滑板端头固接夹块,所述滑板与导向支撑杆滑动配合,所述夹块与限位滑槽滑动配合,所述滑板固接压缩弹簧。

9.优选的,所述第二密封环内侧固接若干梯形镶块,所述梯形镶块与梯形槽滑动配合。

10.优选的,所述第一密封环与降膜吸收塔管道通过平焊固接在一起,所述第一密封环内侧开设凹槽,所述第二密封环内侧固接第二密封胶。

11.优选的,所述螺栓顶部开设有转槽,所述转槽内部滑动安装转环,所述转环底部固接环板,所述环板固接夹紧弹簧,所述夹紧弹簧另一端固接压板,所述压板与螺栓滑动配合,所述螺栓的螺杆固接挡环。

12.优选的,所述第一密封胶材质为三元乙丙密封胶制作而成,形状为圆环形,且粘接在密封槽内壁。

13.优选的,所述第二密封胶材质为三元乙丙密封胶制作而成,形状为1/4圆环形,且侧面与第二密封环与内壁粘接。

14.优选的,所述挡环位于环板与压板之间,所述夹紧弹簧的内圈套在挡环的外圈。

15.本实用新型的有益效果是:通过螺栓将第一密封环和第二密封环夹紧固定,压板向后滑动,夹紧弹簧受力压缩,转环在转槽内转动,从而使得夹紧弹簧和压板转动,避免转动螺栓使得夹紧弹簧变形断裂;当第一密封环和第二密封环产生缝隙后,夹紧弹簧的作用力推动压板挤压第二密封环,从而使得第一密封环与第二密封环再次夹紧,从而避免气体泄漏;挡环阻挡了压板后移的距离,从而实现螺栓在拧紧的情况下,保持夹紧弹簧压缩距离和弹力;

16.通过挤压环滑入密封槽内,第一密封胶受到挤压环的挤压变形,挤压环从挤出槽口处被挤压出来,将第一密封环与第二密封环的连接处密封住,阻挡腐蚀性气体进入第一密封环与第二密封环之间的连接处,第二密封胶受到第一密封环的挤压变形,从而将凹槽填满,形成第二圈密封阻挡层,进一步的阻挡阻挡腐蚀性气体的腐蚀泄露;实现了对管道的连接口进行隔离密封,减缓腐蚀性气体的腐蚀,阻挡腐蚀性气体的泄露。

附图说明

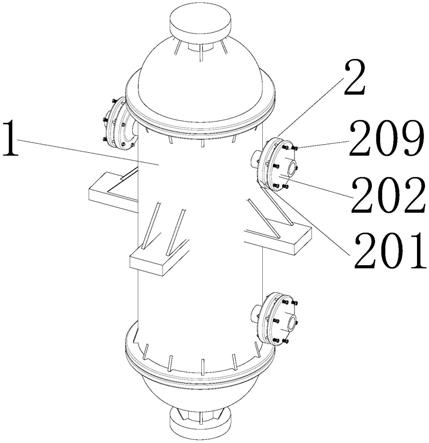

17.图1为本实用新型整体结构示意图;

18.图2为本实用新型密封连接机构示意图;

19.图3为本实用新型密封连接机构剖视图;

20.图4为本实用新型梯形槽内部结构示意图;

21.图5为本实用新型螺栓结构示意图;

22.图6为本实用新型图3中a处放大图;

23.图7为本实用新型图3中b处放大图;

24.图8为本实用新型图3中c处放大图。

25.图例说明:

26.1、降膜吸收塔;2、密封连接机构;201、第一密封环;202、第二密封环;203、挤压环;204、收纳槽;205、密封槽;206、第一密封胶;207、挤出槽口;208、固定孔;209、螺栓;210、梯形槽;211、限位滑槽;212、导向滑槽;213、导向支撑杆;214、滑板;215、夹块;216、压缩弹簧;

217、梯形镶块;218、凹槽;219、第二密封胶;220、转槽;221、转环;222、环板;223、夹紧弹簧;224、压板;225、挡环。

具体实施方式

27.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

28.下面给出具体实施例。

29.参见图1~图8,一种特戊酰氯生产中尾气回收分离装置,包括降膜吸收塔1和密封连接机构2;降膜吸收塔1安装有密封连接机构2;

30.密封连接机构2包括第一密封环201、第二密封环202、挤压环203、收纳槽204、密封槽205、第一密封胶206、挤出槽口207、固定孔208和螺栓209;第一密封环201内环内壁固接挤压环203,挤压环203外侧开设收纳槽204,挤压环203内侧开设挤出槽口207,第二密封环202内环内壁开设密封槽205,密封槽205内部安装有第一密封胶206,密封槽205内侧开设挤出槽口207,密封槽205外侧槽壁与收纳槽204滑动配合,挤压环203与密封槽205滑动配合,固定孔208开设在第一密封环201和第二密封环202的侧壁上,固定孔208滑动安装螺栓209;第一密封环201与降膜吸收塔1管道焊接,第二密封环202与外部管道焊接,第一密封环201与第二密封环202通过螺栓209固定到一起,密封槽205内安装的第一密封胶206,受到挤压环203的挤压变形,从挤出槽口207将部分的挤压环203挤出,将第一密封环201与第二密封环202之间的缝隙密封住,从而阻挡管道内的腐蚀性气体腐蚀密封连接机构2的连接处;实现了对管道的连接口进行隔离密封,减缓腐蚀性气体的腐蚀,阻挡腐蚀性气体的泄露。

31.作为本实用新型的一种实施方式,第一密封环201内侧开设有若干梯形槽210,梯形槽210顶部和底部开设限位滑槽211,梯形槽210内部开设导向滑槽212,导向滑槽212内部固接若干导向支撑杆213,导向滑槽212滑动安装滑板214,滑板214端头固接夹块215,滑板214与导向支撑杆213滑动配合,夹块215与限位滑槽211滑动配合,滑板214固接压缩弹簧216;当第一密封环201与第二密封环202相靠近时,梯形镶块217滑入梯形槽210内,夹块215受到梯形镶块217的挤压,使得夹块215向限位滑槽211内滑动,带动滑板214在导向滑槽212内滑动,从而使得压缩弹簧216压缩,压缩弹簧216的反作用力,使得夹块215将梯形镶块217加紧;使得第一密封环201与第二密封环202之间连接更加牢固,同时拆卸十分便捷。

32.作为本实用新型的一种实施方式,第二密封环202内侧固接若干梯形镶块217,梯形镶块217与梯形槽210滑动配合;梯形镶块217滑入梯形槽210内,不但使得第一密封环201与第二密封环202之间连接更加牢固,而且提高了第一密封环201与第二密封环202的密封效果。

33.作为本实用新型的一种实施方式,第一密封环201与降膜吸收塔1管道通过平焊固接在一起,第一密封环201内侧开设凹槽218,第二密封环202内侧固接第二密封胶219;当第一密封环201与第二密封环202夹紧后第二密封胶219挤压变形,将凹槽218填充满,从而形成一圈防腐蚀密封环,进一步阻挡腐蚀性气体的腐蚀和气体的泄露。

34.作为本实用新型的一种实施方式,螺栓209顶部开设有转槽220,转槽220内部滑动

安装转环221,转环221底部固接环板222,环板222固接夹紧弹簧223,夹紧弹簧223另一端固接压板224,压板224与螺栓209滑动配合,螺栓209的螺杆固接挡环225;通过螺栓209将第一密封环201与第二密封环202固定起来,拧紧螺栓209后,夹紧弹簧223压缩产生的反作用力推动压板224挤压第二密封环202,当第一密封环201与第二密封环202,由于时间过长产生缝隙后,夹紧弹簧223的作用力推动压板224挤压第二密封环202,从而使得第一密封环201与第二密封环202再次夹紧,从而避免气体泄漏;挡环225阻挡了压板224后移的距离,从而实现螺栓209在拧紧的情况下,保持夹紧弹簧223压缩距离和弹力。

35.作为本实用新型的一种实施方式,第一密封胶206材质为三元乙丙密封胶制作而成,形状为圆环形,且粘接在密封槽205内壁;三元乙丙密封胶具有耐臭氧性,耐候性,耐高温、低温性能,耐化学药品性,耐多种极性溶质,相对密度小的优点,可以最大程度阻挡化学气体的腐蚀。

36.作为本实用新型的一种实施方式,第二密封胶219材质为三元乙丙密封胶制作而成,形状为1/4圆环形,且侧面与第二密封环202与内壁粘接;1/4圆环形的第二密封胶219便于粘接在第二密封环202上。

37.作为本实用新型的一种实施方式,挡环225位于环板222与压板224之间,夹紧弹簧223的内圈套在挡环225的外圈;夹紧弹簧223用于推动压板224之间移动,挡环225阻挡压板224向后移动的距离。

38.工作原理:首先将第一密封胶206安装在密封槽205内,将第二密封胶219安装在第二密封环202内侧,且对应凹槽218,通过螺栓209穿过固定孔208拧紧,在拧紧的过程中,当压板224接触到第二密封环202后,压板224向后滑动,夹紧弹簧223受力压缩,转环221在转槽220内转动,从而使得夹紧弹簧223和压板224转动,避免转动螺栓209使得夹紧弹簧223变形断裂,当压板224接触挡环225后,再转动螺栓209将第一密封环201与第二密封环202夹紧;

39.在第一密封环201与第二密封环202相靠近夹紧的过程中,挤压环203滑入密封槽205内,第一密封胶206受到挤压环203的挤压变形,挤压环203从挤出槽口207处被挤压出来,将第一密封环201与第二密封环202的连接处密封住,阻挡腐蚀性气体进入第一密封环201与第二密封环202之间的连接处,第二密封胶219受到第一密封环201的挤压变形,从而将凹槽218填满,形成第二圈密封阻挡层,进一步的阻挡阻挡腐蚀性气体的腐蚀泄露;

40.梯形镶块217滑入梯形槽210内,夹块215受到梯形镶块217的挤压,使得夹块215向限位滑槽211内滑动,带动滑板214在导向滑槽212内滑动,从而使得压缩弹簧216压缩,压缩弹簧216的反作用力,使得夹块215将梯形镶块217加紧;实现了对管道的连接口进行隔离密封,减缓腐蚀性气体的腐蚀,阻挡腐蚀性气体的泄露。

41.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1