一种植物提取过程中的物料除氧装置的制作方法

1.本实用新型涉及一种对天然植物进行提取过程中去除物料中的氧成分的除氧装置,属于植物提取设备技术领域。

背景技术:

2.天然植物提取物的有效成分有很多都能被氧化,在提取前有细胞壁保护,氧化损失小,提取后有效成分溶解于介质,氧气同样溶解于介质,接触面积变大,提取过程创造了非常有利于氧化反应的环境,因此在提取过程中植物的有效成分有很大的氧化损失,为了减少氧化损失,需要尽量减少提取过程中氧成分的浓度。

3.目前企业所使用的除氧手段多为间歇除氧,不利于大规模工业生产,且只能除去物料间的氧气,天然植物的提取物原料大部分会经过预处理成为颗粒状,颗粒内部同样存在氧成分,也需要去除,现有手段无法去除。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种植物提取过程中的物料除氧装置,这种除氧装置可以有效去除物料内部氧气,且可以连续作业,适用于大规模的工业生产。

5.解决上述技术问题的技术方案是:

6.一种植物提取过程中的物料除氧装置,它包括除氧罐、缓冲罐、进料闭风器、除氧刮板、脱氧塔,除氧罐的罐体上分别安装有进料气动阀门、抽真空气动阀门、充氮气动阀门,进料气动阀门与进料管道相连接,抽真空气动阀门与抽真空管道相连接,充氮气动阀门与氮气输入管道相连接,除氧罐的罐体下端安装出料气动阀门,出料气动阀门与缓冲罐的进料口相连接,缓冲罐的下端有出料口与进料闭风器相连接,进料闭风器与除氧刮板的进料口相连接,除氧刮板的出料口与浸出器料封罐相连接,除氧刮板的介质进液口和介质出液口分别与脱氧塔相连接。

7.上述植物提取过程中的物料除氧装置,所述除氧罐为两个,两个除氧罐平行排列,两个除氧罐分别与进料管道、抽真空管道、氮气输入管道和缓冲罐的进料口相连接,两个除氧罐上分别安装除氧罐压力表、上料位计、下料位计。

8.上述植物提取过程中的物料除氧装置,所述除氧刮板上安装有除氧刮板压力表,除氧刮板的介质进液口安装在除氧刮板的前端,介质进液口与除氧刮板的出料口相对连接,介质出液口安装在除氧刮板的后端,介质进液口的高度高于介质出液口。

9.上述植物提取过程中的物料除氧装置,所述脱氧塔的上端有回液口、补液口,抽真空口和真空表,回液口通过回液管道与除氧刮板的介质出液口相连接,补液口与介质管道相连接,抽真空口与抽真空管道相连接,脱氧塔内的上部有布液器,脱氧塔的罐体内有多层填料,脱氧塔的下端有出液口。

10.上述植物提取过程中的物料除氧装置,所述脱氧塔下端的出液口与集液罐相连接,集液罐与打液泵相连接,打液泵的输出端通过管道与除氧刮板前端的介质进液口相连

接。

11.本实用新型的有益效果是:

12.本实用新型的除氧罐进满物料后抽真空再通氮气平衡压强,除去物料间氧气;物料经过缓冲罐匀速进入除氧刮板,除氧刮板内通有脱氧后的介质,除去物料内部氧气;介质从除氧刮板流入脱氧塔,经布液盘、填料、抽真空除去介质内氧气,脱氧后的介质由打液泵从除氧刮板前端通入,与物料逆向流动,实现最佳除氧效果。

13.本实用新型结构简单、操作方便,可以有效地去除物料内部氧气,脱氧效果可靠,并且进料均匀,可以连续作业,适用于大规模的工业生产,具有显著的经济效益,值得行业内推广使用。

附图说明

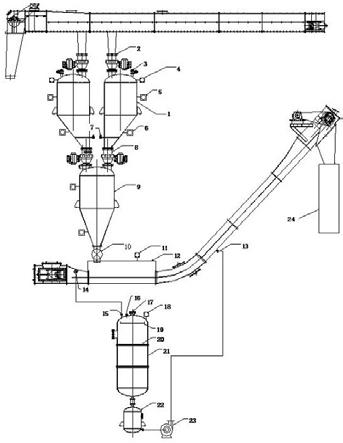

14.图1是本实用新型的结构示意图。

15.图中标记如下:除氧罐1、进料气动阀门2、抽真空气动阀门3、除氧罐压力表4、上料位计5、下料位计6、充氮气动阀门7、出料气动阀门8、缓冲罐9、进料闭风器10、除氧刮板压力表11、除氧刮板12、介质进液口13、介质出液口14、回液口15、补液口16、抽真空口17、真空表18、布液器19、填料20、脱氧塔21、集液罐22、打液泵23、浸出器料封罐24。

具体实施方式

16.本实用新型由除氧罐1、缓冲罐9、进料闭风器10、除氧刮板12、脱氧塔21、集液罐22、打液泵23组成。

17.图中显示,除氧罐1为两个,两个除氧罐1平行排列,两个除氧罐1分别与进料管道、抽真空管道、氮气输入管道和缓冲罐的进料口相连接。

18.图中显示,除氧罐1的罐体上安装有进料气动阀门2,进料气动阀门2与进料管道相连接,用于向除氧罐1内送入需要除氧的物料。除氧罐1的罐体上还安装有抽真空气动阀门3,抽真空气动阀门3与抽真空管道相连接,用于对除氧罐1进行抽真空除氧。除氧罐1的罐体上还安装有充氮气动阀门7,充氮气动阀门7与氮气输入管道相连接,用于向除氧罐1内充入氮气,平衡抽真空后的除氧罐1内的压强。除氧罐1的罐体下端安装有出料气动阀门8,用于排出脱氧后的物料。

19.图中显示,除氧罐上安装有除氧罐压力表4、上料位计5、下料位计6。料位计5接触到物料后发出信号关闭进料气动阀门2,并开启抽真空气动阀门3,除氧罐压力表4到达指定真空后由发出信号,关闭抽真空气动阀门3,并开启充氮气动阀门7,除氧罐压力表4到达指定压力后发出信号,关闭充氮气动阀门7,并开启出料气动阀门8,物料从除氧罐1进入缓冲罐9,物料脱离下料位计6达到延迟设定时间后发出信号,关闭出料气动阀门8,并开启进料气动阀门2完成除氧罐1的除氧循环。

20.图中显示,缓冲罐9的下端有出料口与进料闭风器10相连接,进料闭风器10与除氧刮板12的进料口相连接,进料闭风器10的转速可控,便于均匀进料。物料从缓冲罐9经进料闭风器10匀速进入除氧刮板12,由除氧刮板12对物料进行脱氧操作。

21.图中显示,除氧刮板12上安装有除氧刮板压力表11,除氧刮板12的介质进液口13安装在除氧刮板12的后端,介质进液口13与除氧刮板12的出料口相对连接,介质出液口14

安装在除氧刮板12的前端,除氧刮板前端有向除氧刮板后端下方的倾斜角度。物料在除氧刮板12内与脱氧介质接触,介质会将物料的氧气溶解带走,由于除氧刮板12上的介质进液口13高于介质出液口14,使介质自动保持一定液位,脱氧介质会从除氧刮板12的前端向后端流动,与物料逆向流动,实现最佳除氧效果。

22.图中显示,除氧刮板12的出料口与浸出器料封罐24相连接,除氧后的物料通过刮板输送到浸出器料封罐24。

23.图中显示,除氧刮板12的脱氧介质脱氧后流入脱氧塔21,脱氧塔21的上端有回液口15、补液口16,抽真空口17和真空表18。回液口15通过回液管道与除氧刮板12的介质出液口14相连接,介质从回液口15流回到脱氧塔21。补液口16与介质管道相连接,对脱氧塔21进行补液。抽真空口17与抽真空管道相连接,对脱氧塔21进行抽真空。

24.图中显示,脱氧塔21内的上部有布液器19,脱氧塔21的罐体内有多层填料20。介质从回液口15流回到脱氧塔21,通过氧塔21顶部的布液器19形成均匀的液滴下降,在真空环境中脱去溶解的氧气,经过每一层填料20都会将介质重新混合并分布均匀。

25.图中显示,脱氧塔21的下端有出液口,出液口与集液罐22相连接,集液罐22与打液泵23相连接,打液泵23的输出端通过管道与除氧刮板12前端的介质进液口13相连接。经多次脱氧后的介质流入集液罐22,由打液泵23输送至除氧刮板12前端的介质进液口13,与除氧刮板12内物料逆流实现连续除氧。

26.本实用新型的工作过程如下:

27.除氧罐1进满物料后进行抽真空,再通氮气平衡压强,除去物料间氧气;然后物料经过缓冲罐9、进料闭风器10匀速进入除氧刮板12,除氧刮板12内有脱氧介质,脱氧介质除去物料内部氧气;除氧后的物料通过刮板输送到浸出器料封罐;脱氧后的介质从除氧刮板12流入脱氧塔21,经布液盘19、填料20均匀分布在脱氧塔21内,脱氧塔21内抽真空除去介质内的氧气,脱氧后的介质由打液泵23泵输送到除氧刮板12前端的介质进液口13,与除氧刮板12内物料逆流实现连续除氧。

28.本实用新型的一个实施例如下:

29.除氧罐1的直径为1000mm,高度为1000mm;

30.进料气动阀门2型号q641hfk

‑

16p

‑

dn200、抽真空气动阀门3 型q641hfk

‑

16p

‑

dn100、充氮气动阀门7的型号为q641hfk

‑

16p

‑

dn65;

31.出料气动阀门8的型号为q641hfk

‑

16p

‑

dn300;

32.除氧罐压力表4、除氧刮板压力表11的型号为abg

‑

408,

‑

0.1

‑

0mpa;

33.上料位计5、下料位计6的型号为l

‑

2000d

‑

fda

‑

110

‑

450nex;

34.缓冲罐9的直径为2000mm,高度为1500mm;

35.进料闭风器10的型号为gfdwzy

‑

12

‑

e;

36.除氧刮板12的型号为mcwf50;

37.脱氧塔21的直径为800mm,高度为5000mm;

38.集液罐22的直径为600mm,高度为1000mm;

39.打液泵23的型号为dc65

‑

160b。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1