锅炉脱硝洗脱塔用网孔板及锅炉脱硝洗脱塔的制作方法

1.本实用新型涉及锅炉烟气治理领域,即锅炉各种洗脱塔(含脱硫塔、脱硝塔等)用网孔板。适用于so2与碱性物质间反应后的洗脱,也适用于臭氧脱硝洗脱。

背景技术:

2.据周晓猛《烟气脱硫脱硝工艺手册》第31页介绍,美国b&m公司实用新型一种“合金托盘”技术,是在脱硫塔中石灰石液喷淋下方安装一种“合金托盘”。托盘上开30mm的孔,开孔率30

‑

50%。烟气由托盘下均匀通过托盘,确保了烟气中的so2与洗脱液比较均匀地接触,达到了so2一定的去除率。

3.由于“合金托盘”开孔直径为30mm,在洗脱液与烟气比很高的情况下才会产生气泡,否则,洗脱液会从孔周边流到孔板下,烟气会从孔中央升到喷淋区。洗脱液与废气接触的不是十分充分。我国环保界目前采用的孔板孔眼一般为15mm、12mm、10mm,很容易产生气泡,也称气泡法或泡沫法。做的好的,so2去除率也可以达到90%。

4.从理论上讲,so2只要能够与跟石灰石洗脱液100%接触,完全可以被洗脱液吸收。无论是美国公司的“合金托盘”法,还是国内的气泡法(泡沫法),最根本的问题是在于洗脱方法不对头,洗脱液与so2没有在分子层面100%的接触。

5.有人说,加大洗脱液与废气的比例就能解决。实际不行!按照吴安《工业锅炉烟气湿法脱硫实用技术设计》一书第60页介绍,石灰石洗脱液与废气比为15

‑

25l/ m

³

,已经到了大水漫灌的程度,so2去除率只能达到700mg/ m

³

的程度(2014年时的标准)。本实用新型采用双碱法脱硫,洗脱液与废气比为1.5l/ m

³

,经第三方检测so2<3 mg/m

³

,检测仪器截图体现的是零(见附图)。因此说,美国企业的合金托盘法、国内的气泡法(泡沫法),与本实用新型的区别不在于洗脱液的量大与小,而在于洗脱方法是否先进。本实用新型认为洗脱方法是否先进,包含多个方面。在本专利中只涉及与喷淋配合的孔板,在孔板设计上要做到洗脱液与废气在分子层面上100%接触,尤其要消除“射流现象”。

6.国内双碱法的脱硫塔绝大多数采用二至四层喷嘴喷淋双碱洗脱液,形成二至四层水幕,锅炉废气从脱硫塔底部向上升,废气穿过喷淋水幕完成洗脱。实际上光靠喷淋洗脱是远远不够的,在每秒至少二至三米甚至更快速度废气的冲击下,喷淋水幕会上卷变形,不可能完好无缺,总有一部分废气无法与水幕接触。这是现行脱硫塔无法做到so2零排放的原因之一。国内也有把喷淋法与孔板法相结合的设计,但都是一层喷淋一层孔板交叉式布局,效果不明显。

技术实现要素:

7.本实用新型的目的是针对孔板设计上的不足而提供一种高效洗脱的锅炉脱硝洗脱塔用网孔板及锅炉脱硝洗脱塔,可用于脱硫、脱硝、脱除voc、脱除臭氧残留和进一步除尘。

8.本实用新型的技术解决方案是:锅炉脱硝洗脱塔用网孔板,其特征在于它包括带

有若干个孔眼的网孔板,孔眼由上孔眼和下孔眼组成,上孔眼直径大于下孔眼直径。

9.上述方案中,

10.所述的孔眼为倒梯形,或称为凹型。

11.所述的上孔眼与上孔眼之间几乎为零距离,或者是防止洗脱液水平流动的靠近布置。

12.所述的下孔眼直径要小于上孔眼的直径。不仅是网孔板在结构上的需要,更是为了降低孔隙率,在网孔板下形成锅炉废气的正压,使废气均匀地从所有孔眼向上升,与洗脱液充分接触。

13.一种带有锅炉脱硝洗脱塔用网孔板的锅炉脱硝洗脱塔,包括在洗脱塔体内设置有多层喷嘴喷淋装置,其特征在于它在多层喷嘴喷淋装置最下层的下面设置多层带有若干个孔眼的网孔板。也可以在多层喷嘴喷淋装置中穿插间隔设置网孔板,但使用效果不如在最下层下面设置。

14.本实用新型的优点是:设置多层带有若干个特殊孔眼的网孔板,孔眼与孔眼之间零距离,水滴在网孔板上不能水平流动,避免了烟气射流现象产生,做到液气均匀分布,喷淋水与废气易形成气泡,气泡破裂使得烟气与喷淋水被均匀混合,确保了so2与naoh在分子层面的百分之百接触,确保了高价态氮氧化物与碱性水分子的百分之百接触,不仅有利于脱硫、脱硝,也有助于脱除voc、脱除臭氧残留和进一步除尘。

15.下面将结合附图对本实用新型的实施方式作进一步详细描述。

附图说明

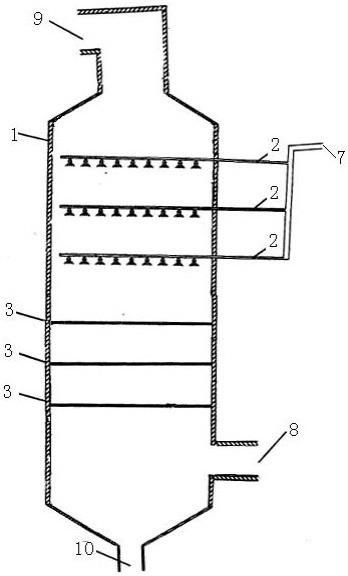

16.图1是本实用新型中洗脱塔内部布置结构简图。

17.图2是本实用新型中网孔板平面结构简图(附照片)。

18.图3是本实用新型中凹型孔眼孔板侧视图。

具体实施方式

19.参见图1,零部件名称如下:洗脱塔体1(脱硫或脱硝),喷嘴喷淋装置2,网孔板3,孔眼4,上孔眼5,下孔眼6,螺旋喷嘴喷淋洗脱液入口7,烟尘入口8,烟尘净化后出口9(接烟囱),洗脱液出口10。

20.参见图2、3,锅炉脱硝洗脱塔用网孔板,它包括带有若干个孔眼4的网孔板3,孔眼4由上孔眼5和下孔眼6组成,上孔眼5直径大于下孔眼6直径。

21.所述的孔眼4为倒梯形,或称为凹型。所述的上孔眼5与上孔眼5之间几乎为零距离,或者是防止洗脱液水平流动的靠近布置。下孔眼6直径要小于上孔眼5的直径。不仅是网孔板在结构上的需要,更是为了降低孔隙率,在网孔板下形成锅炉废气的正压,使废气均匀地从所有孔眼4向上升,与洗脱液充分接触。

22.参见图1、2、3,锅炉脱硝洗脱塔,包括在洗脱塔体1内设置有多层喷嘴喷淋装置2(如三层),它在多层喷嘴喷淋装置2最下层的下面设置多层(如三层)带有若干个孔眼4的网孔板3。

23.本技术在洗脱塔体1内部三层洗脱喷嘴喷淋装置2下方再安装三层网孔板3(也称泡沫法)。喷淋洗脱液要经网孔板3上的孔眼4向下流,烟气在末端引风机抽力下经网孔板3

上的孔眼4向上升。碱性洗脱液属表面活性剂,被烟气在孔眼4处一吹会产生气泡。高速运行的烟气不会因被气泡裹携而静止下来,而是在气泡内高速旋转,so2会被气泡水膜捕获去除。这种工艺设计,实际是把喷淋法洗脱与网孔板3泡沫法洗脱叠加在一起,进行了“一塔两次洗脱”,而且只增加三层网孔板3,占用空间很小,利用的是喷淋所使用的水泵和喷淋下来的洗脱液,不需额外增加成本。并实现如下“精准”设计:

24.对于泡沫法,最早起源于美国的“合金托盘”,其孔径为30mm,孔径大,喷淋水会从孔眼4周边流到网孔板3下,烟气会从孔眼4中央向上升,很少产生气泡,只能解决巨型脱硫塔从塔底一侧进入烟气所产生的巨大湍流,起到均匀分布气体流量,以降低洗脱的液气比及水泵功耗。国内使用的孔板孔眼孔径多为10mm、12mm、15mm,孔径小容易产生气泡,俗称泡沫法孔板。但100%采用上下孔径相同的直孔。如果孔径为直孔,会导致少数孔眼4以上升烟气为主,烟气流速快、流量大,气流使洗脱液在孔板3上水平流动,被推向其它孔眼4,与其它孔眼4上升的烟气产生气泡。这就出现了少数孔眼4以烟气急速流出为主,不产生气泡或很少产生气泡,另外多数孔眼4洗脱液向下流出产生助力,产生气泡的同时也延缓了孔眼4内烟气上升的流速和流量。这种“液”和“气”没有被均匀分配的现象叫作“射流现象”。

25.本技术中,第一,把传统上下直径相同的孔眼变成上面直径大于下面直径的凹孔或称作倒梯形孔。此时已经落在斜坡上的水滴,不会返到斜坡上从其它孔眼4流出。第二,凹型孔眼4下面直径为10mm,上面直径为14mm,或下面直径12mm,上面直径16.5mm等方案,要的是下面直径与上面直径的大致比例。第三,网孔板3下面孔隙率为38%,上面孔隙率为75%(孔隙率是指单位面积与孔的面积之间的比率 )。但计算烟气穿过网孔板3的截面积,仍然是38%。在网孔板3上面,上孔眼5与上孔眼5之间几乎是零距离,水滴在网孔板3上不能水平流动,射流现象失去了最基本的条件。洗脱喷嘴和泡沫法网孔板3在布局上应分为喷淋区和泡沫区,即三层喷淋在上,三层网孔板3在下,而市场上流行的布局是一层喷淋一层网孔板3的交叉式布局。其弊端是:第一层网孔板3接受的仅仅有一层喷淋的水量,第二层网孔板3接受两层喷淋的水量,只有第三层网孔板3才接受三层喷淋的水量。要想洗脱效果好,必须选择最佳的液气比,交叉式布局三层网孔板孔隙率是相同的,接受的水量却是不同的,尤其是第一层网孔板上水量最小,很难满足产生气泡水膜用水量的需求。由于交叉式布局使上中下网孔板3接受的水量不同,液气比不同,气泡量不同,很难做到液气均匀分布。而且喷淋和网孔板3交叉式布局,每层网孔板3产生气泡的上方紧挨着喷淋,水幕是喷射式的,气泡遇喷射水幕大部分会被击破。相反,多层喷淋在一起,不仅对水幕间的缝隙可以互补,不仅会使多层网孔板3接受的水量相同、液气比相同、气泡相同,不仅会使多层气泡距离水幕相对远一些,而且上层网孔板3对下层网孔板3的气泡还会有一定的遮挡作用。遇到的水滴是自由落体式的,没有水幕直射,水滴只会将大气泡变成若干个小气泡。气泡上升至喷射式的水幕才会破碎。

26.经吉林省冶金研究院对通化百信药业(与本技术人合署办公)现场检测结果如下(采样点位锅炉出口

‑

):烟尘3.13mg/m3,二氧化硫小于3 mg/m3,氮氧化物小于3 mg/m3,含氧量19.6%,烟气流量9416m3/h。全部达标。

27.上面描述,只是本实用新型的具体实施方式,各种举例说明不对本实用新型的实质内容构成限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1