锥型丝网除沫装置的制作方法

1.本实用新型涉及除沫器技术领域,尤其涉及锥型丝网除沫装置。

背景技术:

2.油气分离器由粗分离和精分离两部分组成,其中粗分离部分由进气管、折流板、罐体、及出油管等组成;精分离部分由油气分离芯、回油管组成。油气分离芯为双层结构第一层为细微粒层,由具有一定厚度和孔隙的硼硅酸盐玻璃纤维制成。

3.油气通过进气管进入到分离筒后呈柱状吹向分离芯进行分离,气流作用面较小,分离效率低;并且采用竖直分离芯单次分离,分离效果差。

技术实现要素:

4.本实用新型所要解决的技术问题,是针对上述存在的技术不足,提供了锥型丝网除沫装置,包括所述分离筒内部下方设置有伞形盖,所述伞形盖小头端面朝混料进气管的出口端,混料气流进入分离筒内部时吹向伞形盖,从而将气流打散,打散后的气流在分离筒内部分布比较均匀,有利于后续油气分离工作;所述锥型罩和锥型骨架之间设置有锥型过滤网,所述压罩上方设置有圆筒,所述圆筒内部设置有过滤平网,油气在分离筒内部上升时,先经过锥型过滤网进行一次分离,再进入到过滤平网进行二次分离,双作用对油气进行分离,分离效果较好;通过锥型过滤网进行过滤,锥型斜面过滤面积大,而且有利于油滴凝聚,分离效果大大提高。

5.为解决上述技术问题,本实用新型所采用的技术方案是:包括分离筒和双作用分离除沫装置;所述分离筒中部一侧设置有混料进气管;所述分离筒一侧下方设置有排油管;所述分离筒顶部设置有法兰盘;所述法兰盘顶部设置有排气口;所述双作用分离除沫装置设置在分离筒内部上方;所述双作用分离除沫装置包括锥型骨架和压罩;所述锥型骨架设置在混料进气管上方的分离筒内部;所述压罩设置在锥型骨架上方。

6.进一步优化本技术方案,所述的分离筒内部下方设置有伞形盖;所述伞形盖小头端面朝混料进气管的出口端;所述伞形盖外周设置有支撑架;所述支撑架和分离筒内壁固定。

7.进一步优化本技术方案,所述的锥型骨架大口端朝下并开口;所述锥型骨架小口端朝上并封闭;所述锥型骨架底部外周和分离筒内壁接触密封。

8.进一步优化本技术方案,所述的压罩底部设置有锥型罩;所述锥型罩设置在锥型骨架上;所述锥型罩和锥型骨架之间设置有锥型过滤网。

9.进一步优化本技术方案,所述的压罩上方设置有圆筒;所述圆筒内部设置有过滤平网;所述过滤平网顶部设置有格栅。

10.进一步优化本技术方案,所述的格栅上方设置有隔套;所述隔套设置在格栅和法兰盘之间。

11.进一步优化本技术方案,所述的锥型罩和圆筒之间设置构成空隙;所述圆筒底部、

锥型罩和锥型骨架外周均设置有通孔。

12.与现有技术相比,本实用新型具有以下优点:

13.1、所述分离筒内部下方设置有伞形盖,所述伞形盖小头端面朝混料进气管的出口端,混料气流进入分离筒内部时吹向伞形盖,从而将气流打散,打散后的气流在分离筒内部分布比较均匀,有利于后续油气分离工作。

14.2、所述锥型罩和锥型骨架之间设置有锥型过滤网,所述压罩上方设置有圆筒,所述圆筒内部设置有过滤平网,油气在分离筒内部上升时,先经过锥型过滤网进行一次分离,再进入到过滤平网进行二次分离,双作用对油气进行分离,分离效果较好。

15.3、通过锥型过滤网进行过滤,锥型斜面过滤面积大,而且有利于油滴凝聚,分离效果大大提高。

附图说明

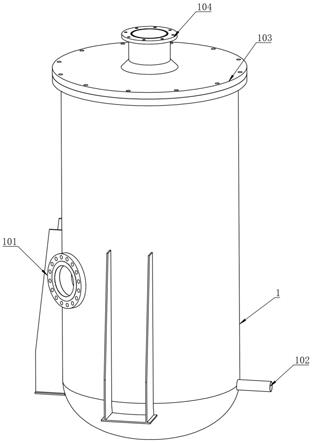

16.图1为锥型丝网除沫装置的外部立体结构图。

17.图2为锥型丝网除沫装置的底部进气部位结构局部剖视图。

18.图3为锥型丝网除沫装置的分离除沫装置部位安装结构局部剖视图。

19.图中:1、分离筒;101、混料进气管;102、排油管;103、法兰盘;104、排气口;2、分离除沫装置;201、锥型骨架;202、压罩;203、锥型罩;204、锥型过滤网;205、圆筒;206、过滤平网;207、格栅;208、隔套;209、空隙;210、通孔;3、伞形盖;301、支撑架。

具体实施方式

20.为使本实用新型的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本实用新型进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本实用新型的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本实用新型的概念。

21.具体实施方式一:结合图1

‑

3所示,锥型丝网除沫装置:包括分离筒1和双作用分离除沫装置2;所述分离筒1中部一侧设置有混料进气管101;所述分离筒1一侧下方设置有排油管102;所述分离筒1顶部设置有法兰盘103;所述法兰盘103顶部设置有排气口104;所述双作用分离除沫装置2设置在分离筒1内部上方;所述双作用分离除沫装置2包括锥型骨架201和压罩202;所述锥型骨架201设置在混料进气管101上方的分离筒1内部;所述压罩202设置在锥型骨架201上方。

22.优选的,所述分离筒1内部下方设置有伞形盖3;所述伞形盖3小头端面朝混料进气管101的出口端;所述伞形盖3外周设置有支撑架301;所述支撑架301和分离筒1内壁固定。

23.优选的,所述锥型骨架201大口端朝下并开口;所述锥型骨架201小口端朝上并封闭;所述锥型骨架201底部外周和分离筒1内壁接触密封。

24.优选的,所述压罩202底部设置有锥型罩203;所述锥型罩203设置在锥型骨架201上;所述锥型罩203和锥型骨架201之间设置有锥型过滤网204。

25.优选的,所述压罩202上方设置有圆筒205;所述圆筒205内部设置有过滤平网206;所述过滤平网206顶部设置有格栅207。

26.优选的,所述格栅207上方设置有隔套208;所述隔套208设置在格栅207和法兰盘

103之间。

27.优选的,所述锥型罩203和圆筒205之间设置构成空隙209;所述圆筒205底部、锥型罩203和锥型骨架201外周均设置有通孔210。

28.工作原理,结合图1

‑

3所示,油气从混料进气管101进入到分离筒1内部,所述分离筒1内部下方设置有伞形盖3,所述伞形盖3小头端面朝混料进气管101的出口端,所述伞形盖3外周设置有支撑架301,所述支撑架301和分离筒1内壁固定,混料气流进入分离筒1内部时吹向伞形盖3,从而将气流打散,打散后的气流在分离筒1内部分布比较均匀,有利于后续油气分离工作,部分油滴会通过支撑架301和过滤筒内壁之间的通孔210向下流入到分离筒1底部。

29.所述锥型骨架201大口端朝下并开口,所述锥型骨架201小口端朝上并封闭,所述锥型骨架201底部外周和分离筒1内壁接触密封,气流向上运动时先到达锥型骨架201内部,所述压罩202底部设置有锥型罩203,所述锥型罩203设置在锥型骨架201上,所述锥型罩203和锥型骨架201之间设置有锥型过滤网204,在锥型罩203内部的气流会通过外周的小孔到达锥型过滤网204位置,并通过锥型过滤网204进行初步过滤,通过锥型过滤网204进行过滤,锥型斜面过滤面积大,而且有利于油滴凝聚,分离效果大大提高。

30.所述压罩202上方设置有圆筒205,所述圆筒205内部设置有过滤平网206,所述过滤平网206顶部设置有格栅207,所述锥型罩203和圆筒205之间设置构成空隙209,所述圆筒205底部、锥型罩203和锥型骨架201外周均设置有通孔210,通过锥型过滤网204初步过滤后,油气通过锥型罩203上的通孔210进入到空隙209位置,然后通过圆筒205底部的通孔210向上折流到过滤平网206位置,最后经过过滤平网206二次过滤后,气体从排气口104排出,在此过滤过程中油滴会掉落到分离筒1底部。

31.综上所述,油气在分离筒1内部上升时,先经过锥型过滤网204进行一次分离,在进入到过滤平网206进行二次分离,双作用对油气进行分离,分离效果较好;通过锥型过滤网204进行过滤,锥型斜面过滤面积大,而且有利于油滴凝聚,分离效果大大提高。

32.应当理解的是,本实用新型的上述具体实施方式仅仅用于示例性说明或解释本实用新型的原理,而不构成对本实用新型的限制。因此,在不偏离本实用新型的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。此外,本实用新型所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1