经超声表面改性的聚醚砜膜及其制备方法与流程

1.本公开涉及一种用于处理聚合物膜的表面的方法,该方法包括使用超声波。本公开还涉及通过该方法获得的聚合物膜以及该聚合物膜用于过滤和纯化液体介质的用途。

背景技术:

2.聚合物膜在非常广泛的不同工业、制药或医学应用中使用,以进行精密过滤。在这些应用中,膜分离方法变得越来越重要,因为这些方法为待分离的物质提供了不承受热负担或甚至损坏的优势。超滤膜可用于去除或分离大分子。膜分离方法的许多进一步应用在饮料工业、生物技术、水处理或污水处理技术中是已知的。此类膜通常根据其保留容量即根据其保留一定尺寸的粒子或分子的容量,或关于有效孔的尺寸即决定分离行为的孔的尺寸来分类。例如,超滤膜因此涵盖大致0.01μm和约0.1μm之间的决定分离行为的孔的尺寸范围,使得尺寸在大于20000道尔顿或大于大约200000道尔顿范围内的粒子或分子可得以保留。

3.膜之间的进一步区别可在于膜的孔结构,即在于膜壁上的孔的尺寸。此处可在对称膜(即,其中膜壁两侧上的孔径基本上相同的膜)和不对称膜(其中膜两侧上的孔径不同)之间作出区别。不对称膜通常包括具有确定膜的分离特性的最小孔径的分离层、以及邻接该分离层的具有较大孔的支撑层,所述较大孔负责膜的机械稳定性。整体不对称膜理解为具有至少一个分离层和一个支撑层的膜,所述分离层和支撑层由相同材料组成并且在膜的制备期间同步形成。因此,两个层作为整体单元结合在一起。在从分离层到支撑层的过渡处,仅存在关于膜结构的变化。整体不对称膜及其制备方法在例如ep 0361 085b1中有所描述。

4.与整体不对称膜相比,复合膜具有由以下事实所致的多层结构:在后续(即,单独的)诸如用成膜聚合物涂覆或用形成这一聚合物的单体接枝的工序中,将分离层施加到先前产生的(微)多孔支撑层或支撑膜。因此,在复合膜中形成支撑层和分离层的材料也具有不同的性质。因此,在从分离层到支撑层的过渡处,存在关于在复合膜中形成膜的材料的不均匀性。

5.为了能够以经济高效的方式执行微滤应用,需要表现出高过滤速率的膜。为了实现这些高过滤能力,膜通常经受高压。因此,评估膜的基本标准是它们的渗透性或跨膜流量,其中渗透性被定义为每单位时间内和压力下通过每单位面积的膜的流体的体积。此外,中空纤维膜的机械强度或稳定性是重要的评估标准。

6.此外,在典型的生物医药和工业应用中,膜容量起着重要作用,因为它决定了在发生渗出物流量的显著降低之前膜可暴露于的被排除粒子或分子的负载量。因此,高容量是非常期望的,因为缩短了用于过滤器替换的停机时间,并且每个过滤器的渗出物产量增加。

7.因此,在工业和科学中已作出一些努力来增加现有膜的容量。现有材料的改性将产生孔结构。例如,ep 1140332公开了可通过对坯件的限定区域的一个表面进行压印以提供压痕阵列,并在限定区域中烧蚀坯件的材料,直到压痕变成通孔,从而在该坯料的限定区

域中原位形成膜微过滤器。烧蚀被描述为通过诸如化学蚀刻或激光烧蚀的各种手段进行。

8.总的来说,本领域需要提供适于生物医药和工业目的的膜,该膜具有高容量,而不牺牲其他期望特性,诸如膜的良好分离能力、高跨膜流量和良好机械稳定性。

技术实现要素:

9.本公开提供了一种用于处理微孔聚合物膜的表面的方法,该方法包括:

10.(i)将微孔聚合物膜浸入液体中;

11.(ii)向浸入所述液体中的所述微孔聚合物膜施加超声波。

12.本公开还提供了一种通过根据前述权利要求中任一项所述的方法获得的聚合物微孔膜。

13.此外,本公开涉及在如本文所述的方法中获得的膜在水性液体过滤中、特别是在生物医药工业中或在饮料的生产中的应用方面的某些用途。

具体实施方式

14.在详细解释本公开的任何实施方案之前,应当理解,本公开的应用并不限于下面描述中给出的构造与部件布置方式的细节。本发明能够具有其他实施方案,并且能够以各种方式实践或实施。如本文所用,术语“一个”、“一种”和“所述”可互换使用并且意指一个或多个;并且“和/或”用于指示一种或两种所描述的情况可能发生,例如a和/或b包括(a和b)和(a或b)。而且,在本文中,由端点表述的范围包括该范围内包含的所有数字(例如,1至10包括1.4、1.9、2.33、5.75、9.98等)。而且,在本文中,表述“至少一个”包括一个及大于一的所有数字(例如,至少2、至少4、至少6、至少8、至少10、至少25、至少50、至少100等)。而且,应当理解,本文使用的措辞和术语是用于说明目的而不应视为限制性的。与意在具有限制性的“由

……

组成”的使用相反,使用“包括”、“含有”、“包含”或“具有”以及它们的变化形式意在具有非限制性,并且涵盖之后所列的项目以及附加的项目。

15.除非另外指明,否则组合物的成分的量可以重量%(或“%wt”或“wt.-%”)指示。除非另外指明,否则所有成分的量给出100重量%。如果用摩尔%标识成分的量,除非另外指明,否则所有成分的量给出100摩尔%。

16.如本文所述的参数可如实验部分中详述的那样确定。

17.除非有明确指示,否则所有优选的范围和实施方案可自由组合。

18.本公开提供了一种用于处理微孔聚合物膜的表面的方法,该方法包括:

19.(i)将微孔聚合物膜浸入液体中;

20.(ii)向浸入所述液体中的所述微孔聚合物膜施加超声波。

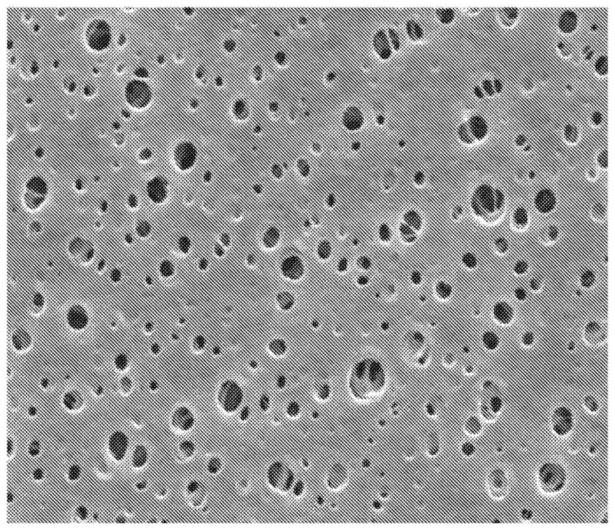

21.如本文所述的方法允许容易、安全且有效地对微孔膜的表面进行改性,因为表面孔隙率增大,而不会不利地影响其他特性,诸如膜的跨膜流动、分离能力和机械稳定性。表面孔隙率的增大具有增加膜容量的作用。另外,将微孔膜浸入流体中已经是膜的常见制造方法的一部分,实际上,通常包括在最终生产步骤之一中。通常,在现代工业膜制造中,使用连续方法,并且引导膜穿过至少一个洗涤浴。如本文所述的方法的应用容易进行,而不涉及附加化学成分、昂贵的装置或任何附加步骤。另外,超声波的施加众所周知,并且用于生成超声波的装置很容易商购获得,即使是用于工业应用也是如此。因此,如本文所述的方法易

于实现为在工业规模上制造膜的现有方法。

22.如通常已知的那样,如本文所述的方法的步骤(ii)中那样向液体施加超声波包括在液体中诱导空化。还已知的是,空化现象涉及蒸发非常小的局部斑点中的液体。这些微量蒸汽气泡在仅几微秒后塌缩并形成所谓的微射流,该微射流能够机械地侵蚀固体表面。不受理论的束缚,据信通常涉及空化的这些现象负责在微孔聚合物膜的表面上打开现有孔,或者甚至在所述表面上打开新孔。由于已发现如本文所述通过施加超声波而仅在微孔聚合物膜的表面或近表面上打开或形成孔的效果,还假设膜的多孔结构在某种程度上会减弱超声波。因此,如本文所述的效果包含在膜的表面区域中。

23.关于根据本公开的方法中使用的液体,可以使用基本上任何液体,只要其能够产生空化并且不会以另外的方式破坏或溶解浸于其中的膜。优选地,液体选自有机液体和/或水。由于水满足在如本文所述的方法中的适合性的所有标准,因此优选的是,本文所用的液体包含水。如已经讨论的那样,由于常见的工业膜制造工艺通常涉及在工艺线结束时洗涤或冲洗浴槽,因此优选的是,如本文所述的方法中使用的液体基本上包含水。也就是说,纯水诸如洗涤或冲洗浴槽时常用的饮用水或自来水可以有利地用于如本文所公开的方法中。有机液体可选自有机溶剂、甘油和/或油。将有机溶剂、甘油和/或油与水混合以便形成如本文所述的液体具有这样的效果,即施加超声波时的空穴可以在一定程度上根据实际需要调整。例如,混合甘油可能会减弱空化,这可能是当强超声发生器与特别灵敏的微孔聚合物膜组合使用时期望的。优选地,油选自矿物油、合成油、植物油,优选橄榄油、油菜籽油、向日葵籽油和/或亚麻籽油。在根据本公开的方法的优选示例中,液体包含水和甘油。据发现,该混合物提供有利的结果,因为空化可以根据需要调整。当使用水、甘油和/或油的混合物作为如本文所述的方法中的液体时,优选的是,液体包含水以及至少1体积%的甘油和/或油,优选至少2体积%的甘油和/或油,并且更优选至少5体积%的甘油和/或油。优选地,液体包含水以及至多50体积%的甘油和/或油,优选至多40体积%的甘油和/或油,更优选至多30体积%的甘油和/或油。

24.关于在如本文所述的方法中使用的聚合物膜,可以使用基本上任何微孔聚合物膜。优选地,聚合物膜选自聚合物砜膜、聚乙烯膜、聚丙烯膜、聚偏二氟乙烯膜和聚丙烯腈膜。这些膜有利地用于生物医药、工业和饮料过滤应用中,并且因此在本文中是优选的。还优选的是,聚合物膜是选自聚砜、聚醚砜和聚芳基砜的聚合物砜膜。优选地,聚合物砜是聚醚砜。如本文所述的聚合物膜可以是平板膜或中空纤维膜,因为如本文所述的方法可以有利地应用于这两种膜类型。通常,如本文所用的微孔聚合物膜包括第一表面、第二表面以及设置在第一表面与第二表面之间的具有一定壁厚的中间壁。优选地,膜包括至少一个分离层。如本文所用的术语“分离层”具有本领域通常使用的含义,即,它描述了膜的横切中的层,该层具有最小直径的孔,即限定膜的分离特性的孔。由于聚合物膜在其表面上被改性,因此优选的是,分离层位于设置在第一表面与第二表面之间的壁内。分离层将不会受到如本文所述的方法中使用的超声波的影响。

25.根据本公开的方法的步骤(ii)中的超声波的施加可通过本领域技术人员通常已知的用于该目的的手段实现。优选地,在步骤(ii)期间在如本文所述的液体中发生空化。据发现,这在增大表面孔隙率并因此增加相应聚合物膜的过滤能力方面产生最佳结果。例如,已用于清洁和混合目的的超声波浴槽可用于本文中。另外,存在可商购获得的超声波发生

器,其可以容易地内置于已经存在于膜制造线中的洗涤或冲洗浴槽中。优选地,在步骤(ii)中施加超声波包括施加至少20w、优选至少40w、更优选至少50w的声功率。还优选的是,在步骤(ii)中施加超声波包括施加高达10,000w、优选高达9,000w、并且更优选高达8,000w的声功率。优选地,在步骤(ii)中施加超声波包括施加20w至10,000w、优选40w至9,000w、并且更优选50w至8,000w的范围内的声功率。虽然较低功率的施加只会导致非常缓慢或可忽略的表面改性,但较高的功率输入可能会损坏液体中的膜。类似地,优选的是,在步骤(ii)中施加超声波在至少30s、优选至少1min、更优选至少5min的时间段内进行。优选地,在步骤(ii)中施加超声波在至多10小时、优选至多5小时、更优选至多2小时的时间段内进行。因此,优选的是,在步骤(ii)中施加超声波在30秒至10小时、优选1分钟至5小时、更优选5分钟至2小时范围内的时间段内进行。施加小于30s的超声波不会产生可接受的改性的膜;并且施加长于前述范围的超声波可能导致损坏,甚至导致膜的结构损坏。

26.所述方法还可包括至少一个附加洗涤步骤以去除膜中的潜在碎屑。这可以用水或本领域已知的含水助剂来实现。此外,如本文所述的方法还可包括至少一个干燥步骤,以便干燥膜。在大多数情况下,洗涤步骤和干燥步骤都已经是膜生产线的一部分。当然,如本文所述的方法可作为独立解决方案进行,即它可以使用已经以其他方式完成的膜进行,例如使用购买的已如本文所公开进行表面改性的膜进行。干燥膜可通过本领域中用于该目的的常用手段进行。例如,可以进行干燥,使膜暴露于气流,优选热空气。另外,膜可以位于施加真空的容器中。

27.根据本公开的方法促进膜的表面的改性。具体地,对膜的表面的改性包括增加膜的过滤能力。过滤能力和通过本文所述的方法实现的膜的过滤能力的增加可以例如借助于咖啡通过量测试来确定,如本公开的实验部分中所述。另外,根据本公开的方法增大了所处理的膜的表面孔隙率。也就是说,膜的表面中的孔的量增加,并且/或者孔的尺寸增大。两者均可通过扫描电镜(sem)或透射电子显微图(tem)以适当的放大倍数(例如以10,000:1、20,000:1或甚至40,000:1)来确定。

28.此外,本公开提供了一种通过如本文所述的方法获得的膜。因此,膜是具有改性表面的聚合物微孔膜。也就是说,膜优选具有增大的表面孔隙率和过滤能力。优选地,过滤能力增加至少5%、优选至少10%、更优选至少15%。应当理解,结合如本文所述的方法讨论的所有材料和描述也适用于通过所述方法获得的膜。也就是说,例如,聚合物膜优选选自聚合物砜膜、聚乙烯膜、聚丙烯膜、聚偏二氟乙烯膜和聚丙烯腈膜。另外,优选的是,例如,微孔聚合物膜包括第一表面、第二表面以及设置在第一表面与第二表面之间的具有一定壁厚的中间壁。另外,优选的是,微孔聚合物膜包括分离层,该分离层优选位于设置在第一表面与第二表面之间的壁内。

29.由于改善的过滤能力和通过量,本文所述的膜非常适于生物医药工业中的应用、工业应用和饮料生产中的应用。因此,本公开提供了如本文所述的膜用于过滤水性介质诸如微滤和纳滤的用途。“微滤”和“超滤”具有本领域中通常的含义。优选地,如本文所述的用途是生物医药工业中的过滤、饮料的过滤或废水处理。

30.本公开可借助于以下示例性项目进一步描述:

31.1.一种用于处理微孔聚合物膜的表面的方法,所述方法包括:

32.(i)将微孔聚合物膜浸入液体中;

33.(ii)向浸入所述液体中的所述微孔聚合物膜施加超声波。

34.2.根据项目1所述的方法,其中所述液体选自有机液体和/或水。

35.3.根据项目1或项目2所述的方法,其中所述液体包含水。

36.4.根据前述项目中任一项所述的方法,其中所述液体基本上包含水。

37.5.根据项目2至4中任一项所述的方法,其中所述有机液体选自有机溶剂、甘油和/或油。

38.6.根据项目5所述的方法,其中所述油选自矿物油、合成油、植物油,优选橄榄油、油菜籽油、向日葵籽油和/或亚麻籽油。

39.7.根据项目5或项目6所述的方法,其中所述液体包含水和甘油。

40.8.根据项目5至7中任一项所述的方法,其中所述液体包含水以及至少1体积%的甘油和/或油,优选至少2体积%的甘油和/或油,并且更优选至少5体积%的甘油和/或油。

41.9.根据项目5至8中任一项所述的方法,其中所述液体包含水以及至多50体积%的甘油和/或油,优选至多40体积%的甘油和/或油,更优选至多30体积%的甘油和/或油。

42.10.根据前述项目中任一项所述的方法,其中所述聚合物膜选自聚合物砜膜、聚乙烯膜、聚丙烯膜、聚酰胺膜、聚偏二氟乙烯膜和聚丙烯腈膜。

43.11.根据项目10所述的方法,其中所述聚合物膜是选自聚砜、聚醚砜和聚芳基砜的聚合物砜膜。

44.12.根据项目11所述的方法,其中所述聚合物砜是聚醚砜。

45.13.根据前述项目中任一项所述的方法,其中所述膜是平板膜或中空纤维膜。

46.14.根据前述项目中任一项所述的方法,其中所述微孔聚合物膜包括第一表面、第二表面以及设置在所述第一表面与所述第二表面之间的具有一定壁厚的中间壁。

47.15.根据前述项目中任一项所述的方法,其中所述微孔聚合物膜包括分离层。

48.16.根据项目15所述的方法,其中所述分离层位于设置在所述第一表面与所述第二表面之间的所述壁内。

49.17.根据前述项目中任一项所述的方法,其中在步骤(ii)中施加超声波包括所述液体中的空化。

50.18.根据前述项目中任一项所述的方法,其中在步骤(ii)中施加超声波包括施加至少20w、优选至少40w、更优选至少50w的声功率。

51.19.根据前述项目中任一项所述的方法,其中在步骤(ii)中施加超声波包括施加高达10,000w、优选高达9,000w、并且更优选高达8,000w的声功率。

52.20.根据前述项目中任一项所述的方法,其中在步骤(ii)中施加超声波包括施加20w至10,000w、优选40w至9,000w、并且更优选50w至8,000w范围内的声功率。

53.21.根据前述项目中任一项所述的方法,其中在步骤(ii)中施加超声波在至少30s、优选至少1min、更优选至少5min的时间段内进行。

54.22.根据前述项目中任一项所述的方法,其中在步骤(ii)中施加超声波在至多10小时、优选至多5小时、更优选至多2小时的时间段内进行。

55.23.根据前述项目中任一项所述的方法,其中在步骤(ii)中施加超声波在30秒至10小时、优选1分钟至5小时、更优选5分钟至2小时范围内的时间段内进行。

56.24.根据前述项目中任一项所述的方法,其中所述超声波以0.1w/cm2至10w/cm2、优

选0.2至8w/cm2、更优选0.4至6w/cm2范围内的剂量施加。

57.25.根据前述项目中任一项所述的方法,其中所述方法包括对所述膜的表面进行改性。

58.26.根据项目25所述的方法,其中对所述膜的表面进行改性包括增加所述膜的过滤能力。

59.27.根据项目25或项目26所述的方法,其中所述方法包括增大所述膜的表面孔隙率。

60.28.根据前述项目中任一项所述的方法,其中所述方法是用于增大所述膜的表面孔隙率的方法。

61.29.根据前述项目中任一项所述的方法,其中所述方法是用于增加膜的通过量的方法。

62.30.一种聚合物膜,所述聚合物膜通过根据前述项目中任一项所述的方法获得。

63.31.根据项目30所述的膜,其中所述膜是微孔膜。

64.32.根据项目30或项目31所述的膜,其中过滤能力增加至少5%、优选至少10%、更优选至少15%。

65.33.根据项目30至32中任一项所述的膜,其中所述聚合物膜选自聚合物砜膜、聚乙烯膜、聚丙烯膜、聚偏二氟乙烯膜和聚丙烯腈膜。

66.34.根据项目33所述的膜,其中所述聚合物膜是选自聚砜、聚醚砜和聚芳基砜的聚合物砜膜。

67.35.根据项目34所述的膜,其中所述聚合物砜是聚醚砜。

68.36.根据项目30至35中任一项所述的膜,其中所述微孔聚合物膜包括第一表面、第二表面以及设置在所述第一表面与所述第二表面之间的具有一定壁厚的中间壁。

69.37.根据项目30至36中任一项所述的膜,其中所述微孔聚合物膜包括分离层。

70.38.根据项目37所述的膜,其中所述分离层位于设置在所述第一表面与所述第二表面之间的所述壁内。

71.39.根据项目30至38中任一项所述的膜,其中所述膜表现出增大的表面孔隙率。

72.40.根据项目30至39中任一项所述的膜,其中所述膜表现出增加的过滤能力。

73.41.根据项目30至40中任一项所述的膜,其中所述膜表现出增大的通过量。

74.42.根据项目30至41中任一项所述的膜用于过滤液体介质的用途。

75.43.根据项目42所述的用途,其中所述过滤包括微滤、超滤或纳滤。

76.44.根据项目42或项目43所述的用途,其中所述用途是生物医药工业中的过滤、饮料的过滤或废水处理。

附图说明

77.图1:micropes 2fph膜的未处理卷侧的20000倍放大的sem图片(比较例1)。

78.图2:如实验部分中所述的超声处理之后micropes 2fph膜的卷侧的20000倍放大的sem图片(实施例1)。

79.实施例

80.进一步描述本公开,然而不希望将本公开限制于此。提供以下实施例来示出某些

实施方案但非意在以任何方式限制。在此之前,将描述用于表征材料以及它们的特性的一些测试方法。除非另外指明,否则所有份数和百分比均按重量计。

81.测试方法

82.表面孔隙率:

83.通过用溅射装置施加薄金涂层来制备一小块膜用于sem分析。将样品放置在常用sem的测量腔室内,并且使用bsed检测器从样品的两侧拍摄至少三个图像,该bsed检测器确保样品表面与孔之间的高对比度。将这些图像上传到图像分析软件(例如“scandium”),在该软件中进行进一步的数据处理。在设置对比度阈值之后,软件区分孔和聚合物表面区域,并将孔区域区分为10个离散类别。这样对每个样品侧重复三次,提供表面孔隙率的统计值(孔面积除以整个样品面积),并且此外提供表面上的孔径偏差。

84.体积孔隙率:

85.称取干重为至少0.5g待检查膜的样品。随后将膜样品放置在润湿膜材料的液体中,然而在不导致溶胀的情况下,放置24小时,使得液体渗透到所有孔中。使用在25℃下粘度为200mpa s的硅油(默克公司(merck))。液体渗透到膜孔中为视觉可辨别的,因为膜样品从不透明状态变为玻璃态透明状态。随后从液体中移除膜样品,通过在大约1800g下离心来除去附着到膜样品的液体,并且通过称重测定如此渗透润湿的(即液体填充的)膜样品的质量。

86.根据下式测定体积孔隙率ε:

[0087][0088]

其中:

[0089]m干

=经润湿和干燥后的干膜样品的重量[g]

[0090]m湿

=液体填充的湿膜样品的重量[g]

[0091]

ρ

液体

=所用液体的密度[g/cm3]

[0092]

ρ

聚合物

=膜聚合物的密度[g/cm3]

[0093]

最大分隔孔:

[0094]

最大分隔孔的直径借助于泡点法(astm编号128-99和f316-03)来测定,de-a-36 17 724中描述的方法适用于此。从而,根据以下公式由与泡点相关联的蒸汽压pb得到d

max

[0095]dmax

=σb/pb[0096]

其中σb为常数,其主要取决于测量期间所用的润湿液体。对于h2o,25℃处的σb为2.07μm

·

巴。

[0097]

标称孔径

[0098]

分离层中的标称孔径根据astm f 316-03通过蒸汽气孔测量法,用pmi高级孔隙率计cfp-1020-aplc-gfr(美国纽约州伊萨卡的pmi公司(pmi,ithaca,ny,us))测定。

[0099]

跨膜流量(水渗透性):

[0100]

从平板膜卷切割矩形片,并放置在测量腔室的圆形底座内。一旦闭合,限定表面积为43,20cm2的圆形膜片被密封在腔室内。

[0101]

开始测量后,被调节为25℃的超滤去离子水以限定的测试压力(约0.6巴)流过膜。

通过重量分析或体积分析测定在1分钟测量时间内获得的过滤后的水体积,即测量过程中制备的渗出物。

[0102]

使用式(iii)计算跨膜流量tmf

[0103][0104]

其中:

[0105]vw

=在测量时间期间流经膜样品的水体积[ml]

[0106]

δt=测量时间[min]

[0107]am

=膜样品暴露于流体的面积(通常为30cm2)

[0108]

δp=测量期间的压力设定值[巴]

[0109]

通过量测试

[0110]

从膜卷切割圆形膜片,并放置在平板膜测试单元中。在单独的加压容器中,在恒定搅拌下制备0.2g

±

10mg速溶咖啡在5000ml去离子水中的溶液。

[0111]

在对装有平板膜的测试单元进行通气之后,将溶液压制通过其10分钟,同时通过重量分析持续测量滤液流量。

[0112]

过滤10分钟之后累积的渗出物质量被定义为以g为单位测量的通过量。

[0113]

膜基材

[0114]

作为基材,micropes 2fph已被选为合适的候选物,因为这种类型的保持层并不位于外表面,而是似乎位于膜的内部基质中。

[0115]

超声装置

[0116]

使用得自班德林公司(bandelin)(型号dk 156bp,35khz,180w)的具有可调功率的常规超声浴槽。

[0117]

处理介质

[0118]

使用10重量%甘油的水溶液来调整对膜的影响。这种介质适合与现有浴槽组合,因为纯水即使在较低设定上也会产生高的空化。这种溶液显示出较低的产生空化气泡的趋势,并且更适合于进行实验。

[0119]

处理过程

[0120]

将来自micropes 2fph卷(3m公司)的片材放置在玻璃板之间,以便进一步减小膜的表面上的空化强度并浸入水/甘油溶液中。然后将装置以10%强度开启10分钟。接着对膜样品进行目视检查。由于没有在视觉上检测到缺陷,因此在五个同样处理的样品中测量了泡点、tmf和咖啡通过量。结果参考来自相同膜卷的五个未处理样品。

[0121]

膜的性质汇总在表1中。

[0122] 实施例1比较例1tmf[ml/cm

2 min巴]36.636.7水中的泡点[巴]3.893.96咖啡通过量[g]580525

[0123]

表1:根据实施例和比较例的膜的性质。实施例1是如上所述进行处理的膜,比较例1是未处理的膜。

[0124]

实验数据显示,tmf和泡点都不受超声处理的影响。这表明膜的分离层以及膜的一般微孔结构在超声处理期间保持完整。如在咖啡通过量测试中证明的通过量增加表明,如本文所述的超声处理使膜的表面孔隙率显著增大。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1