固体超强酸催化剂及其制备方法和应用

1.本发明涉及固体超强酸催化剂技术领域,具体而言,涉及一种固体超强酸催化剂及其制备方法和应用。

背景技术:

2.作为一种重要的化工中间体,乙酰丙酸乙酯通常以碳水化合物(纤维素,葡萄糖和果糖)为原料,通过酸催化醇解碳水化合物衍生的乙酰丙酸酯化、糠醛及其衍生物糠醇的醇解转化等方法合成。相较于使用传统无机液体酸(如:硫酸,盐酸和磷酸等)所带来的腐蚀设备和污染环境等问题,固体超强酸由于腐蚀性小,环保且易于再生利用等特点而受到越来越多科研人员的关注。

3.固体超强酸是一种比100%硫酸还要强的酸,即hammett函数h0≤

‑

12的酸。其中硫酸化氧化锆(so

42

‑

/zro2)具有超强酸性,催化活性好的优点被广泛应用于烃类异构化、烷基化和酯交换等反应。当前,合成硫酸化氧化锆的锆源大多是氢氧化锆,氧氯化锆,氧化锆以及正丙醇锆等,但用这些原料合成的硫酸化氧化锆容易发生烧结现象,影响催化活性。

4.鉴于此,特提出本发明。

技术实现要素:

5.本发明的目的在于提供一种固体超强酸催化剂及其制备方法和应用。本发明提供的制备方法避免了结块现象,所制得的固体超强酸催化剂bet比表面积高,且同时含有bronsted酸位点和lewis酸位点,具有更高的催化反应效率。

6.本发明是这样实现的:

7.一方面,本发明提供一种固体超强酸催化剂的制备方法,其包括:

8.将含有锆源与铝源的混合物进行第一次煅烧,制得氧化铝包覆氧化锆的煅烧产物;其中,所述铝源为异丙醇铝、硫酸铝或硝酸铝,所述锆源为锆基mofs;所述锆基mofs为uio

‑

66。

9.使用硫化剂对所述煅烧产物进行表面处理后再进行第二次煅烧,得到所述固体超强酸催化剂(硫酸化的氧化铝包覆氧化锆产物。

10.羟基和表面缺陷的存在使得锆基mofs(uio

‑

66)中锆八面体的表面结构与无定型的氢氧化锆相似。且uio

‑

66碳含量高,金属节点密度高。

11.本发明首次采用uio

‑

66为锆源,以异丙醇铝、硫酸铝或硝酸铝为铝源,制备一种新的固体超强酸催化剂,可有效避免结块现象。羟基和表面缺陷的存在使得锆基mofs(uio

‑

66)中锆八面体的表面结构与无定型的氢氧化锆相似。且uio

‑

66碳含量高,金属节点密度高。通过对其进行热分解,避免了结块现象,提高了催化反应效率。且所制得的固体超强酸催化剂bet比表面积高,达到301~330m2/g,且同时含有bronsted酸位点和lewis酸位点,能够有效提高催化反应效率。本发明为开发定制型介孔氧化锆型固体超强酸催化剂材料提供了基础。

12.需要说明的是,uio

‑

66可以通过市面上购买得到,也可以通过本发明实施例的方法合成。

13.可选的,在本发明的一些实施方案中,所述硫化剂选自硫酸铵、过硫酸铵和硫酸中的任意一种。

14.本发明的硫化剂可以根据需要进行选择,包括但不限于硫酸铵、过硫酸铵和硫酸。

15.可选的,在本发明的一些实施方案中,所述硫化剂为硫酸铵。

16.可选的,在本发明的一些实施方案中,所述硫酸铵的浓度为1~3mol/l,所述硫酸铵的用量如下:每1g所述铝源对应使用15

‑

25ml所述硫酸铵。

17.可选的,在本发明的一些实施方案中,所述混合物通过如下方法制备得到:

18.步骤(a):将所述铝源溶于去离子水、乙醇或异丙醇,得到铝源溶液;

19.步骤(b):将所述锆源通过超声处理分散于水中,并加入ctab,混合后得到锆源分散体溶液;ctab的作用主要是使锆源保持分散不聚集的状态以及降低表面能使之稳定。

20.步骤(c):将所述铝源溶液加入所述锆源分散体溶液混合以得到所述混合物。

21.可选的,在本发明的一些实施方案中,在步骤(b)中,超声处理的时间为5

‑

30min,频率为45

‑

55khz。

22.可选的,在本发明的一些实施方案中,在步骤(b)中,每1g锆源对应加入2.5

‑

3.5g ctab,优选为3g ctab。

23.可选的,在本发明的一些实施方案中,在步骤(b)中,采用搅拌的方式进行混合,搅拌的时间为3

‑

15min。

24.在步骤(c)中,加入所述铝源溶液后对所述锆源分散体溶液进行搅拌、过滤和干燥,得到所述混合物。

25.可选的,在本发明的一些实施方案中,在步骤(c)中,搅拌的时间为3

‑

8h。

26.可选的,在本发明的一些实施方案中,在步骤(c)中,进行干燥时的温度为80~120℃,干燥时间为6~12h。

27.可选的,在本发明的一些实施方案中,所述锆源与所述铝源的质量比为1:3

‑

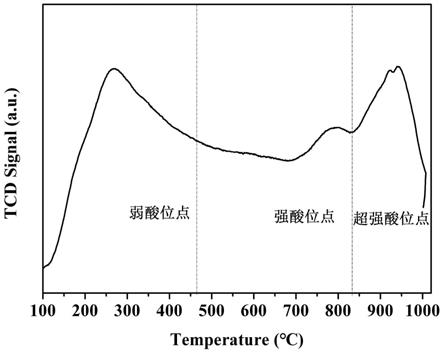

7。

28.可选的,在本发明的一些实施方案中,所述锆源与所述铝源的质量比为1:5。

29.可选的,在本发明的一些实施方案中,进行第一次煅烧时的煅烧温度为300

‑

600℃,煅烧时间为1

‑

4h。

30.可选的,在本发明的一些实施方案中,进行第二次煅烧时的煅烧温度为300~600℃,煅烧时间为1~4h。

31.可选的,在本发明的一些实施方案中,使用所述硫化剂对所述煅烧产物进行表面处理的方式为:将所述煅烧产物浸渍于所述硫化剂中。

32.在本发明的其他的实施方案中,表面处理的方式也可以选择喷雾的方式将所述硫化剂粘附在所述煅烧产物表面或空隙内。

33.可选的,在本发明的一些实施方案中,在浸渍的过程中对所述硫化剂进行搅拌;浸渍的温度为25

‑

35℃,浸渍的时间为0.5

‑

3.5h。

34.可选的,在本发明的一些实施方案中,所述制备方法还包括:在进行第二次煅烧前,浸渍结束后,对所述煅烧产物置于80~120℃条件下,干燥6~12h。

35.另一方面,本发明提供一种固体超强酸催化剂,其由如上任一项所述的制备方法

制备得到。

36.本发明提供的固体超强酸催化剂具有较高的bet比表面积,达到301~330m2/g;且同时含有bronsted酸位点和lewis酸位点。将其用于催化反应例如催化葡萄糖醇解制备乙酰丙酸乙酯中,具有较高的催化效率。

37.另一方面,本发明提供如上所述的固体超强酸催化剂在酸催化中的应用。

38.另一方面,本发明提供如上所述的固体超强酸催化剂在催化葡萄糖醇解制备乙酰丙酸乙酯中的应用。

39.采用上述的固体超强酸催化剂催化葡萄糖醇解制备乙酰丙酸乙酯,具有高效环保可循环使用的优点,提高乙酰丙酸乙酯的收率,可达到35~38mol%的乙酰丙酸乙酯收率。

40.可选的,在本发明的一些实施方案中,其包括:将葡萄糖、所述固体超强酸催化剂和无水乙醇按照质量比为:1:0.2~1.1:11的比例加入微型高压反应釜中,在惰性气体氛围下,于150~240℃优选为180

‑

220℃下反应1~10h,得到乙酰丙酸乙酯。

41.可选的,在本发明的一些实施方案中,惰性气体为n2,压力为0.1~0.5mpa。

42.可选的,在本发明的一些实施方案中,在搅拌速度为300~600r

·

min

‑1的状态下进行反应。

附图说明

43.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

44.图1为本发明实施例5制备的固体超强酸so

42

‑

/zro2@al2o3的nh3‑

tpd图。

45.图2为本发明实施例5制备的固体超强酸so

42

‑

/zro2@al2o3的吡啶红外图。

具体实施方式

46.为使本申请实施例的目的、技术方案和优点更加清楚,下面将对本申请实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。需要说明的是,但本申请的保护范围不仅限于这些实施例。

47.其次,此处所称的“一个实施例”或“实施例”是指可包含于本申明至少一个实施方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

48.以下结合实施例对本发明的特征和性能作进一步的详细描述。

49.实施例1

50.合成uio

‑

66:首先,分别将1.16g(4.97mmol)的氯化锆和0.825g(4.97mmol)的对苯二甲酸(h2bdc)溶于60ml n,n

‑

二甲基甲酰胺(dmf)和20ml乙酸中。然后用超声波处理30min,使溶液均匀化,超声处理结束后,于120℃下反应24h。反应结束后,将混合物进行离心,用n,n

‑

二甲基甲酰胺(dmf)和甲醇洗3次,在120℃干燥6h,得到uio

‑

66纳米晶体。

51.实施例2

52.硫酸化氧化锆(so

42

‑

/zro2)的合成:将uio

‑

66于500℃下煅烧3h(加热速率为1℃/min)以获得zro2。在30℃下按照1g:15ml的比例将zro2浸入硫酸铵溶液(3mol/l)中1h,然后过滤,在100℃下干燥6h,然后在500℃下煅烧并保持3h(加热速率为1℃/min)以获得so

42

‑

/zro2。

53.实施例3

54.本实施例提供的固体超强酸催化剂(so

42

‑

/zro2@al2o3)的制备方法,如下:

55.将0.5g的异丙醇铝溶于20ml乙醇中,搅拌3h,形成透明溶液供以后使用。将100mg uio

‑

66纳米晶分散于30ml去离子水中,超声处理10min,加入0.3g ctab搅拌5min。然后将异丙醇铝溶液缓慢加入uio

‑

66分散体中,搅拌3h,进行减压抽滤并用95%乙醇和去离子水洗涤3~5次,于100℃干燥6h,得到氢氧化铝包覆uio

‑

66的产物,记为uio

‑

66@al(oh)3。将uio

‑

66@al(oh)3以500℃煅烧3h,得到氧化铝包覆氧化锆的煅烧物,记为zro2@al2o3,然后置于硫酸铵溶液(1mol/l)中于30℃下搅拌浸渍1h(用量为:1g uio

‑

66:15ml硫酸铵溶液),之后过滤,在100℃中干燥6h。最后以1℃/min的升温速率在500℃下煅烧3h,得到本实施例的固体超强酸催化剂(记为so

42

‑

/zro2@al2o3‑

1m)。制备过程中无烧结现象。经检测,本实施例的固体超强酸催化剂的bet比表面积是:287m2/g,氨脱附量为:82.5cm3/g stp。

56.实施例4

57.本实施例提供的固体超强酸催化剂(so

42

‑

/zro2@al2o3)的制备方法,与实施例3基本相同,不同的是,硫酸铵溶液的浓度为2mol/l。

58.得到的固体超强酸催化剂记为so

42

‑

/zro2@al2o3‑

2m。制备过程中无烧结现象。经检测,本实施例的固体超强酸催化剂的bet比表面积是:301m2/g,氨脱附量为:90.8cm3/g stp。

59.实施例5

60.本实施例提供的固体超强酸催化剂(so

42

‑

/zro2@al2o3)的制备方法,与实施例3基本相同,不同的是,硫酸铵溶液的浓度为3mol/l。

61.得到的固体超强酸催化剂记为so

42

‑

/zro2@al2o3‑

3m。制备过程中无烧结现象。经检测,本实施例的固体超强酸催化剂的bet比表面积是:330m2/g,氨脱附量为:109cm3/g stp。

62.对本实施例的so

42

‑

/zro2@al2o3‑

3m进行表征,图1为所制备so

42

‑

/zro2@al2o3‑

3m催化剂的nh3‑

tpd图,从中可以看出所合成的so

42

‑

/zro2@al2o3‑

3m催化剂具有超强酸位点,经检测,本实施例的固体超强酸催化剂的bet比表面积是:330m2/g,氨脱附量为:109cm3/g stp。同时,图2为所制备so

42

‑

/zro2@al2o3‑

3m催化剂的吡啶红外图,从中可以发现所制备的催化剂同时具有bronsted酸性位点和lewis酸位点,这种性质使得其可以更好地催化葡萄糖制备乙酰丙酸乙酯的反应。

63.实施例6

64.本实施例提供的固体超强酸催化剂(so

42

‑

/zro2@al2o3)的制备方法,与实施例5基本相同,不同的是,所用锆源与所述铝源的质量比为1:4。

65.实施例7

66.本实施例提供的固体超强酸催化剂(so

42

‑

/zro2@al2o3)的制备方法,与实施例5基本相同,不同的是,所用锆源与所述铝源的质量比为1:6。

67.实施例8

68.本实施例提供的固体超强酸催化剂(so

42

‑

/zro2@al2o3)的制备方法,与实施例5基

本相同,不同的是,硫酸铵浸渍搅拌时间为2h。

69.实施例9

70.本实施例提供的固体超强酸催化剂(so

42

‑

/zro2@al2o3)的制备方法,与实施例5基本相同,不同的是,硫酸铵浸渍搅拌时间为3h。

71.实施例10

72.本实施例提供的固体超强酸催化剂(so

42

‑

/zro2@al2o3)的制备方法,与实施例5基本相同,不同的是,所用铝源为硫酸铝。

73.实施例11

74.本实施例提供的固体超强酸催化剂(so

42

‑

/zro2@al2o3)的制备方法,与实施例5基本相同,不同的是,所用铝源为硝酸铝。

75.实施例12

76.将实施例3中得到的催化剂so

42

‑

/zro2@al2o3‑

1m用于催化葡萄糖醇解制备乙酰丙酸乙酯的反应。催化反应在25ml微型高压反应釜中进行,将0.12g葡萄糖和90mg催化剂加入预先加有14ml无水乙醇的反应釜石英内衬中,然后经氮气置换3次后再次通入0.2mpa氮气,在500r/min条件下,加热至200℃,恒温加热5h。反应结束后离心分离催化剂,反应液用0.22μm滤膜过滤后用气相色谱检测得到产物中乙酰丙酸乙酯收率为30.5mol%。

77.实施例13

78.参考实施例12中的方法测定实施例4中得到的催化剂so

42

‑

/zro2@al2o3‑

2m对催化葡萄糖制备乙酰丙酸乙酯的活性,200℃下反应5h后,乙酰丙酸乙酯收率为33mol%。

79.实施例14

80.参考实施例12中的方法测定实施例5中得到的催化剂so

42

‑

/zro2@al2o3‑

3m对催化葡萄糖制备乙酰丙酸乙酯的活性,200℃下反应5h后乙酰丙酸乙酯收率为37.5mol%。

81.对比例1

82.空白试验:催化反应在25ml微型高压反应釜中进行,将0.12g葡萄糖加入预先加有14ml无水乙醇的反应釜石英内衬中,然后经氮气置换3次后再次通入0.2mpa氮气,在500r/min条件下,加热至200℃,恒温加热5h。反应结束后离心分离催化剂,反应液用0.22μm滤膜过滤后用气相色谱检测产物,并未检测到乙酰丙酸乙酯。

83.对比例2

84.参考实施例12中的方法测定催化剂uio

‑

66对催化葡萄糖制备乙酰丙酸乙酯的活性,200℃下反应5h后乙酰丙酸乙酯收率为12.5mol%。

85.对比例3

86.参考实施例12中的方法测定催化剂so

42

‑

/zro2对催化葡萄糖制备乙酰丙酸乙酯的活性,200℃下反应5h后乙酰丙酸乙酯收率为9.8mol%。

87.实施例15

88.参考实施例12中的方法测定实施例5中得到的催化剂so

42

‑

/zro2@al2o3‑

3m对催化葡萄糖制备乙酰丙酸乙酯的活性,180℃下反应5h后乙酰丙酸乙酯收率为22.3mol%。

89.实施例16

90.参考实施例12中的方法测定实施例5中得到的催化剂so

42

‑

/zro2@al2o3‑

3m对催化葡萄糖制备乙酰丙酸乙酯的活性,220℃下反应5h后乙酰丙酸乙酯收率为32.3mol%。

91.实施例17

92.参考实施例12中的方法测定实施例5中得到的催化剂so

42

‑

/zro2@al2o3‑

3m对催化葡萄糖制备乙酰丙酸乙酯的活性,当催化剂加入量为30mg时,乙酰丙酸乙酯收率为28.1mol%。

93.实施例18

94.参考实施例12中的方法测定实施例5中得到的催化剂so

42

‑

/zro2@al2o3‑

3m对催化葡萄糖制备乙酰丙酸乙酯的活性,当催化剂加入量为60mg时,乙酰丙酸乙酯收率为34.7mol%。

95.实施例19

96.参考实施例12中的方法测定实施例5中得到的催化剂so

42

‑

/zro2@al2o3‑

3m对催化葡萄糖制备乙酰丙酸乙酯的活性,当催化剂加入量为120mg时,乙酰丙酸乙酯收率为36.6mol%。

97.实施例20

98.参考实施例12中的方法测定实施例6中得到的催化剂so

42

‑

/zro2@al2o3对催化葡萄糖制备乙酰丙酸乙酯的活性,200℃下反应5h后乙酰丙酸乙酯收率为33mol%。

99.实施例21

100.参考实施例12中的方法测定实施例7中得到的催化剂so

42

‑

/zro2@al2o3对催化葡萄糖制备乙酰丙酸乙酯的活性,200℃下反应5h后乙酰丙酸乙酯收率为35mol%。

101.实施例22

102.参考实施例12中的方法测定实施例8中得到的催化剂so

42

‑

/zro2@al2o3对催化葡萄糖制备乙酰丙酸乙酯的活性,200℃下反应5h后乙酰丙酸乙酯收率为33.5mol%。

103.实施例23

104.参考实施例12中的方法测定实施例9中得到的催化剂so

42

‑

/zro2@al2o3对催化葡萄糖制备乙酰丙酸乙酯的活性,200℃下反应5h后乙酰丙酸乙酯收率为34mol%。

105.实施例24

106.参考实施例12中的方法测定实施例10中得到的催化剂so

42

‑

/zro2@al2o3对催化葡萄糖制备乙酰丙酸乙酯的活性,200℃下反应5h后乙酰丙酸乙酯收率为35.4mol%。

107.实施例25

108.参考实施例12中的方法测定实施例11中得到的催化剂so

42

‑

/zro2@al2o3对催化葡萄糖制备乙酰丙酸乙酯的活性,200℃下反应5h后乙酰丙酸乙酯收率为33.1mol%。

109.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1