一种含重金属高盐废水资源化吸附剂的制备方法与流程

1.本发明涉及的是一种含重金属高盐废水资源化处理和吸附材料制备领域的技术,具体是一种含重金属高盐废水资源化吸附剂的制备方法。

2.

背景技术:

3.水资源在国民经济发展和社会生产中发挥着重要的作用,同时也是人们生活中不可缺少的一部分。但是随着工农业的迅速发展,大量含重金属工业含盐废水的排放,使得水体污染日益严重。据统计,我国每年产生400亿t左右的工业废水。其中重金属废水约占60%。这些废水严重污染地表水与地下水,造成可利用水资源总量急剧下降。重金属废水一般来源于矿山开采、金属冶炼与加工、电镀、制革、农药、造纸、油漆、印染、核技术及石油化工等行业。且含盐量高于用于用水要求,且含酸和重金属离子,属于高含盐废水。高盐废水重金属难以生物降解且易被生物吸收富集,毒性具有持续性,是一类极具潜在危害的污染物,如不治理必将对生态环境及人体健康造成严重的威胁。因此如何有效治理含重金属高盐废水,保护人类健康和生态环境,对缓解我国水资源和环境的压力,是当前不可忽略的问题。

4.目前,处理含重金属高盐废水处理方法主要有两种:第一种化学法(包括化学沉淀法、化学还原法、电化学和高分子重金属捕集剂法等),通过化学反应,将高盐废水中重金属离子去除的方法。化学沉淀法是目前应用较广,技术成熟的水处理方法,仅适用于高浓度重金属含盐废水的处理,且易产生大量污泥。第二种物理法(包括吸附法、溶剂萃取法、蒸发和凝固法、离子交换法和膜分离法等),在不改变重金属离子化学形态的条件下,通过吸附、浓缩而分离的方法。膜分离技术作为一种新型的分离技术,既能对废水进行有效的净化又能回收一些有用物质,同时具有节能、无相变、设备简单、操作方便等特点。其原理是通过半透膜选择透过作用,在外界能量的推动下,对溶液中溶质和溶剂进行分离,从而达到分离、提纯的目的。但是工业废水成分复杂,处理条件较为苛刻,严重影响膜材料分离性能和使用寿命,制约着其应用推广。离子交换树脂法可选择性地回收高盐废水中的重金属,出水水质含重金属离子浓度远低于化学沉淀法处理后的水中重金属离子的浓度,产生的污泥量较少。但是离子交换树脂存在机械强度低、不耐温耐盐、吸附容量低、吸附速率慢和再生困难等缺点。

5.

技术实现要素:

6.本发明针对现有技术存在的上述不足,提出了一种含重金属高盐废水资源化吸附剂及其制备方法,解决了现有技术含重金属废水高盐废水处理成本高、处理工艺复杂、重金属去除率低、吸附容量低、吸附范围窄、吸附剂溶损率高等问题。

7.本发明涉及一种含重金属高盐废水资源化吸附剂的制备方法,包括以下步骤:s1,按一定比例称取铜盐、锰盐和铁盐,加入到100ml去离子中,搅拌均匀;然后,加

入100ml 2.5mol/l的氢氧化钠溶液,继续搅拌;并在60℃条件下,陈化20h;最后,经过过滤、洗涤、干燥和焙烧,即得到(cu

‑

mn

‑

fe)吸附剂粉体;s2,向去离子水中加入分散剂和nacl,在室温下,搅拌得到水相溶液a;s3,将聚合物单体、交联剂和致孔剂按一定重量比例混合,得到油相溶液b,然后加入引发剂,室温下搅拌,之后向其中加入(cu

‑

mn

‑

fe)吸附剂粉体,得到混合物;s4,将步骤s2制得的水相溶液a加入步骤s3制得的混合物中,搅拌,使油相在水相中分散成粒径为0.3

‑

1.2mm的油珠;接着升温至50

‑

70℃,反应2

‑

6h,之后升温至 80

‑

95℃,反应4

‑

10h;最后,冷却、水洗,即得负载(cu

‑

mn

‑

fe)的除重金属吸附剂,记为hp(cu

‑

mn

‑

fe)。

8.优选的是,本发明的铜盐为硫酸铜、硝酸铜、氯化铜、乙酸铜中至少一种,锰盐为硫酸锰、硝酸锰、氯化锰、乙酸锰中至少一种,铁盐为硫酸铁、硫酸亚铁、氯化铁、氯化亚铁、硝酸铁、乙酸铁、乙酰丙酮铁中至少一种。

9.优选的是,本发明的铜盐:锰盐:铁盐的摩尔比为(1

‑

2):(1

‑

3):(2

‑

5)。

10.优选的是,本发明的分散剂为peg

‑

200、peg

‑

400、peg

‑

600、peg

‑

1000、羟甲基纤维素、羟乙基纤维素、甲基羟丙基纤维素中至少一种。

11.优选的是,本发明的聚合物单体为丙烯酸甲酯、丙烯酸丙酯、丙烯酸丁酯、甲基丙烯酸甲酯、甲基丙烯酸丙酯、甲基丙烯酸丁酯中至少一种。

12.优选的是,本发明的交联剂为二乙烯基苯、衣康酸烯丙酯、双甲基丙烯酸二乙二醇酯、甲基丙烯酸烯丙酯、三聚异氰酸烯丙酯中至少一种。

13.优选的是,本发明的引发剂为过氧化苯甲酰和/或偶氮二异丁腈。

14.优选的是,本发明的致孔剂为甲苯、异辛烷、航空汽油、正庚烷中至少一种。

15.优选的是,本发明的单体与交联剂的重量比例为1:2

‑

5:1,单体与交联剂两者与致孔剂的重量比例为3:1

‑

1:0.5,引发剂加入量为油相溶液b重量的1.0%

‑

3.0%。

16.一种含重金属高盐废水资源化处理的过程:先将除重金属吸附剂hp(cu

‑

mn

‑

fe)装柱,利用该吸附剂含有丰富的特种基团对高盐废水中重金属离子的特种螯合作用,使其对高盐废水中重金属离子具有高吸附容量,从而实现含重金属高盐废水的资源化处理;再用脱附液对其脱附再生。

17.技术效果与现有技术相比,本发明具有如下技术效果:通过原位聚合法,将(cu

‑

mn

‑

fe)粉体杂化到高分子材料的孔道内,制备除重金属吸附剂hp(cu

‑

mn

‑

fe);然后将其装填到吸附柱中,通过吸附

‑

脱附工艺,实现对重金属废水(含as、pb、cr、cd、cu、ni、co、mn等)资源化处理;解决了现有技术含重金属高盐废水处理成本高、处理工艺复杂、重金属去除率低、吸附容量低、吸附范围窄、吸附剂溶损率高等问题。

18.附图说明

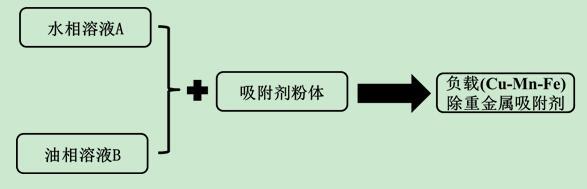

19.图1为本发明制备方法的流程示意图。

20.图2为本发明一种含重金属高盐废水资源化处理的工艺图。

21.具体实施方式

22.下面结合附图及具体实施方式对本发明进行详细描述。实施例中未注明具体条件的实验方法,按照常规方法和条件进行。

23.实施例1如图1所示,本实施例按照如下方法制备一种用于含重金属高盐废水资源化处理的吸附剂:s1,按摩尔比为1:2:4称取硝酸铜、硫酸锰和氯化铁,加入到100ml去离子中,搅拌均匀;然后,加入100ml 2.5mol/l的氢氧化钠溶液,继续搅拌;并在60℃条件下,陈化20h;最后,经过过滤、洗涤、干燥和焙烧,即得到(cu

‑

mn

‑

fe)吸附剂粉体;s2,向去离子水中加入分散剂和nacl,在室温下,搅拌得到水相溶液a;s3,将聚合物单体、交联剂和致孔剂按一定重量比例混合,得到油相溶液b,然后加入引发剂,室温下搅拌,之后向其中加入(cu

‑

mn

‑

fe)吸附剂粉体,得到混合物;s4,将步骤s2制得的水相溶液a加入步骤s3制得的混合物中,搅拌,使油相在水相中分散成粒径为0.3

‑

1.2mm的油珠;接着升温至60℃,反应3h,之后升温至 80℃,反应8h;最后,冷却、水洗,即得负载(cu

‑

mn

‑

fe)的除重金属吸附剂,记为hp(cu

‑

mn

‑

fe)

‑

1。

24.实施例2如图1所示,本实施例按照如下方法制备一种用于含重金属高盐废水资源化处理的吸附剂:s1,按摩尔比为2:3:4称取硫酸铜、硝酸锰和硝酸铁,加入到100ml去离子中,搅拌均匀;然后,加入100ml 2.5mol/l的氢氧化钠溶液,继续搅拌;并在60℃条件下,陈化20h;最后,经过过滤、洗涤、干燥和焙烧,即得到(cu

‑

mn

‑

fe)吸附剂粉体;s2,向去离子水中加入分散剂和nacl,在室温下,搅拌得到水相溶液a;s3,将聚合物单体、交联剂和致孔剂按一定重量比例混合,得到油相溶液b,然后加入引发剂,室温下搅拌,之后向其中加入(cu

‑

mn

‑

fe)吸附剂粉体,得到混合物;s4,将步骤s2制得的水相溶液a加入步骤s3制得的混合物中,搅拌,使油相在水相中分散成粒径为0.3

‑

1.2mm的油珠;接着升温至60℃,反应3h,之后升温至 80℃,反应8h;最后,冷却、水洗,即得负载(cu

‑

mn

‑

fe)的除重金属吸附剂,记为hp(cu

‑

mn

‑

fe)

‑

2。

25.实施例3如图1所示,本实施例按照如下方法制备一种用于含重金属高盐废水资源化处理的吸附剂:s1,按摩尔比为2:2:2称取铜盐、锰盐和铁盐,加入到100ml去离子中,搅拌均匀;然后,加入100ml 2.5mol/l的氢氧化钠溶液,继续搅拌;并在60℃条件下,陈化20h;最后,经过过滤、洗涤、干燥和焙烧,即得到(cu

‑

mn

‑

fe)吸附剂粉体;s2,向去离子水中加入分散剂和nacl,在室温下,搅拌得到水相溶液a;s3,将聚合物单体、交联剂和致孔剂按一定重量比例混合,得到油相溶液b,然后加入引发剂,室温下搅拌,之后向其中加入(cu

‑

mn

‑

fe)吸附剂粉体,得到混合物;s4,将步骤s2制得的水相溶液a加入步骤s3制得的混合物中,搅拌,使油相在水相

中分散成粒径为0.3

‑

1.2mm的油珠;接着升温至60℃,反应3h,之后升温至 80℃,反应8h;最后,冷却、水洗,即得负载(cu

‑

mn

‑

fe)的除重金属吸附剂,记为hp(cu

‑

mn

‑

fe)

‑

3。

26.实施例4如图1所示,本实施例按照如下方法制备一种用于含重金属高盐废水资源化处理的吸附剂:s1,按摩尔比为1:3:5称取乙酸铜、硝酸锰和硫酸亚铁,加入到100ml去离子中,搅拌均匀;然后,加入100ml 2.5mol/l的氢氧化钠溶液,继续搅拌;并在60℃条件下,陈化20h;最后,经过过滤、洗涤、干燥和焙烧,即得到(cu

‑

mn

‑

fe)吸附剂粉体;s2,向去离子水中加入分散剂和nacl,在室温下,搅拌得到水相溶液a;s3,将聚合物单体、交联剂和致孔剂按一定重量比例混合,得到油相溶液b,然后加入引发剂,室温下搅拌,之后向其中加入(cu

‑

mn

‑

fe)吸附剂粉体,得到混合物;s4,将步骤s2制得的水相溶液a加入步骤s3制得的混合物中,搅拌,使油相在水相中分散成粒径为0.3

‑

1.2mm的油珠;接着升温至60℃,反应3h,之后升温至 80℃,反应8h;最后,冷却、水洗,即得负载(cu

‑

mn

‑

fe)的除重金属吸附剂,记为hp(cu

‑

mn

‑

fe)

‑

4。

27.采用实施例1

‑

4所制备除重金属吸附剂,对含重金属高盐废水(水质情况如下表1所示)的处理过程如图2所示,利用该吸附剂含有丰富的特种基团对高盐废水中重金属离子的特种螯合作用,使其对高盐废水中重金属离子具有高吸附容量,实现含重金属高盐废水的资源化处理。吸附过程:先将除重金属吸附剂装柱,吸附50bv含重金属高盐废水,吸附出水分别记为出水1、出水2、出水3和出水4;再用脱附剂对其脱附再生。

28.本发明采用icp测定吸附前后,高盐废水各重金属离子含量,计算各种重金属离子的去除率。

29.表1. 吸附前后水质情况汇总表(单位:mg/l,总溶解性固体(tds)=51600ppm)

通过上述实施例,我们可以发现,本发明对高盐废水各重金属离子均具有高吸附容量和去除率均在90%左右,出水重金属离子含量,符合固体盐回收标准,可以实现高盐废水资源化。

30.需要强调的是:以上仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1