一种隔热铝合金型材的制备方法与流程

1.本发明涉及铝型材技术领域,特别涉及一种隔热铝合金型材的制备方法。

背景技术:

2.经表面处理后的铝合金型材因表面具有一定的装饰和防护性,被广泛应用到建筑门窗或幕墙结构上。为提高门窗或幕墙产品的隔热系数,往往需要将铝合金型材一部分结构采用隔热型的材质代替铝合金金属材质,降低门窗产品的导热系数。目前采用的产品有穿条式隔热铝型材和注胶式隔热型材两种。前者是将隔热条(材质:聚氨酯66添加25%的玻璃纤维)穿到两块铝合金型材的工艺槽内,再经过辊压,使内外铝合金型材槽口结构和隔热材质咬合一起,形成一个整体的产品,后者是把液态隔热材料(材质:聚酯树脂)注入铝合金型材浇注槽内,经固化后,切除与铝合金型材浇注槽开口对应的金属桥,靠液态隔热材料固化后形成的隔热桥与铝合金型材的粘接力连接内外腔的铝合金型材,使隔热桥与铝型材完全粘结成为一体产品。

3.然而,现有的穿条式隔热铝型材和注胶式隔热铝型材存在以下问题:

4.1、穿条式隔热铝型材:由于穿条式隔热铝型材是用隔热条通过咬合方式将两部分铝型材连成一个整体部分,该工艺下材料结构发生变化,产生应力使型材的整体强度差,这样的工艺就限制了隔热材料的强度,甚至有时用于型材硬度稍大而产生明显的裂纹或断裂使之成为废品。另外聚氨酯隔热条的传热系数比聚酯注胶材质的传热系数大,因此前者产品的隔热效果不及后者。

5.2、注胶式隔热铝型材:注胶式隔热产品是利用液态隔热材料浇注在型材槽口内,靠固化后形成的隔热桥连接内外腔铝合金型材,由于型材表面需经表面处理,则产品表面的保护膜层与隔热胶的相容性至关重要,目前常用的注胶式隔热产品为粉末喷涂处理,因普通的粉末涂层与隔热胶的相容性还算理想,但其户外耐候性较差,不适宜高强太阳光照射的地方使用,而高耐候的氟碳涂料与隔热胶的相容性较差,导致其纵向抗剪力学性能不良,不被采用。

技术实现要素:

6.本发明所要解决的技术问题在于,提供一种隔热铝合金型材的制备方法,可以获得耐候性好、隔热效果好的铝合金型材,不仅纵向抗剪力学性能等满足性能要求,且可适用于高强太阳光照射户外。

7.为达到上述技术效果,本发明提供了一种隔热铝合金型材的制备方法,包括以下步骤:

8.对铝合金基材的注胶槽口进行喷砂处理,在所述注胶槽口的表面形成砂面;

9.将喷砂处理后的铝合金基材进行钝化预处理;

10.将钝化预处理后的铝合金基材选用pvdf氟碳涂料进行底漆喷涂处理,并干燥;

11.将喷涂底漆后的铝合金基材选用pvdf氟碳涂料进行面漆喷涂处理并干燥;

12.将喷涂面漆并干燥后的铝合金基材进行固化;

13.将固化后的铝合金基材的注胶槽口进行压纹处理,在所述注胶槽口的边缘形成凹齿口;

14.将隔热胶注入所述注胶槽口内,并干燥固化;

15.将注胶后的铝合金基材进行切桥,得到成品。

16.作为一优选的实施方式,对铝合金基材的注胶槽口进行喷砂处理包括:

17.将所述铝合金基材的注胶槽口朝上放置;

18.采用粒径为0.1~0.5mm的喷丸进行粗砂处理,在所述注胶槽口的表面形成砂面。

19.作为一优选的实施方式,所述钝化预处理包括:

20.将铝合金基材进行水洗;

21.将清洗后的铝合金基材进行除油预处理,清除表面油污,除油蚀刻量≥1.5g/m2;

22.将铝合金基材进行水洗;

23.在铝合金基材的表面形成钝化膜;

24.将铝合金基材进行水洗;

25.将铝合金基材进行干燥。

26.作为一优选的实施方式,所述底漆选用的pvdf氟碳涂料的原料包括树脂,其中,所述树脂包括氟碳树脂35

‑

50%,丙烯酸树脂10

‑

20%,环氧树脂或聚酯树脂16

‑

30%;

27.所述面漆选用的pvdf氟碳涂料的原料包括树脂,其中,所述树脂包括氟碳树脂69

‑

72%,丙烯酸树脂28~31%。

28.作为一优选的实施方式,所述底漆为粘度为10~15’的pvdf氟碳涂料,所述底漆形成的涂膜厚度为5~15μm;

29.所述面漆为粘度为18~25’的pvdf氟碳涂料,所述面漆形成的涂膜厚度为20~35μm;

30.所述底漆和面漆的喷涂工艺控制为静电压40kv~90kv,喷涂距离250~350mm,雾化气压0.1~0.2mpa。

31.作为一优选的实施方式,所述面漆、底漆于喷涂后进行快速干燥处理,干燥时间为5~10min;

32.所述面漆、底漆于干燥后进行高温固化处理,固化温度为220~240℃,固化时间为5~15min。

33.作为一优选的实施方式,所述凹齿口为间断的凹点,所述凹点的间距小于1cm,凹点的深度大于0.2mm。

34.作为一优选的实施方式,所述凹点的截面为弧形。

35.作为一优选的实施方式,将隔热胶通过注胶机注入所述注胶槽口,其中,所述注胶机的注胶嘴和注胶槽口的夹角为75

‑

85

°

,注胶嘴距离注胶槽口5~10mm,注胶机的搅拌头转速为3500~4000转/min,所述隔热胶的温度为23℃

±

5℃。

36.作为一优选的实施方式,所述隔热胶固化的温度为120~140℃,时间≥30min。

37.实施本发明,具有如下有益效果:

38.本发明利用多道机械预处理的方式,确保后续隔热材料浇注后有足够的锚固点,增强其纵向抗剪等力学性能,再选用pvdf氟碳涂料,改善其与隔热胶的相容性,而且,通过

喷涂耐候性的pvdf氟碳涂料覆盖铝型材表面,确保产品表面的装饰性和耐候性,满足其在高强太阳光照射的地区户外长期使用的需求。

附图说明

39.图1是本发明一种隔热铝合金型材的制备方法的流程图;

40.图2是本发明一种隔热铝合金型材的喷砂处理过程的示意图;

41.图3是本发明一种隔热铝合金型材的结构示意图;

42.图4是本发明一种隔热铝合金型材的截面图;

43.图5是本发明一种隔热铝合金型材的注胶槽口一视角的放大图;

44.图6是本发明一种隔热铝合金型材的注胶槽口另一视角的放大图。

具体实施方式

45.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。

46.如图1所示,本发明提供了一种隔热铝合金型材的制备方法,包括以下步骤:

47.s101、对铝合金基材的注胶槽口进行喷砂处理,在所述注胶槽口的表面形成砂面;

48.步骤s101包括:

49.将所述铝合金基材的注胶槽口朝上放置;

50.采用粒径为0.1~0.5mm的喷丸进行粗砂处理,在所述注胶槽口的表面形成砂面。优选地,所述喷丸为0.2~0.3mm。

51.本发明利用机械预处理的方式增加型材注胶槽口部位表面的粗糙度,在注胶槽口的表面产生均匀细微的凹凸面,确保后续隔热材料浇注后有足够的锚固点,增强其纵向抗剪等力学性能。优选地,该预处理为粗砂处理,更佳为采用粒径为0.2~0.3mm的喷丸进行粗砂处理,其利用压缩空气将喷丸射向铝型材表面,机械喷砂过程兼具喷砂处理的冲净作用和喷丸处理的表面强化作用。

52.在不同预处理条件下,由于砂面形成的机理的不同,铝型材表面微观形貌、表层晶体组织机构、表面活化能也有本质的区别,这都影响后续的pvdf氟碳涂料形成涂膜的性能。

53.本发明选用粗砂处理,而且,限定了喷丸的粒径为0.1~0.5mm,更佳为0.2~0.3mm。并且,本技术选用硬度为:hv500~hv700的不锈钢丸,并控制喷砂机的电机频率在25~35%,以此控制喷射压力。如图2所示,图2显示了铝合金基材1喷砂处理后的局部示意图,其中,(a)状态为铝型材基材1表面的原始状况,(b)状态为铝型材基材1表面被喷丸2冲击的情况,(c)状态为铝型材基材1表面被喷丸2冲击后,表面形成凹凸面3的情况。由图2可知,铝型材基材1的表面在喷丸的冲击下变的比原来的粗糙,铝型材表面尖锐处在喷丸的冲击下也变得平整,最终在铝型材表面形成具有一定粗糙度的均匀细致的表面,确保后续隔热材料浇注后有足够的锚固点,增强其纵向抗剪等力学性能。

54.在上述喷砂过程中,表层金属经历了易滑移阶段和形变强化等阶段,在易滑移阶段,其晶体表面发生位错,在低于结晶温度下,位错对潜在的变形有重要影响。位错形成了平面塞积群,流变应力增大,塞积群位错的交互作用导致每一个位错能增加,这样将使表面位错的化学位能增加,进而增加其纵向抗剪等力学性能。

55.s102、将喷砂处理后的铝合金基材进行钝化预处理;

56.步骤s102包括:所述钝化预处理包括:

57.将铝合金基材进行水洗,以清洗铝型材表面残留的灰尘、砂丸碎粒等;

58.将清洗后的铝合金基材进行除油预处理,清除表面油污,除油蚀刻量≥1.5g/m2;

59.将铝合金基材进行水洗,以清洗表面;

60.在铝合金基材的表面形成钝化膜;具体的,本步骤是利用钝化剂使型材基材表面生产一层钝化膜,提高基材的防腐性能及与涂料的粘结性,优选的,钝化剂为磷酸铬钝化剂,其中,磷酸40~50ml/l,铬酸酐2~10g/l,ph:1.4~2.0,f

‑

浓度0.3~0.6g/l,钝化膜膜重800~1200mg/m2。本发明选用磷酸铬钝化剂,增强与后续涂层附着力。

61.将铝合金基材进行水洗,以清洗表面;

62.将铝合金基材进行干燥;具体的,所述干燥可以是利用高温使型材表面的水分烘干,温度:60~90℃,时间:10~30min,但不限于此。

63.需要注意的是,本步骤除油预处理中,除油蚀刻量≥1.5g/m2,通过控制蚀刻量,进而提高产品表面的凹凸粗糙度(表面积)。产品表面与涂料的接触面和摩擦力越大,纵向抗剪力学性能会增大,进而改善铝合金型材的性能。

64.s103、将钝化预处理后的铝合金基材选用pvdf氟碳涂料进行底漆喷涂处理,并干燥;

65.所述底漆选用的pvdf氟碳涂料的原料包括树脂,其中,所述树脂包括氟碳树脂35

‑

50%,丙烯酸树脂10

‑

20%,环氧树脂或聚酯树脂16

‑

30%。

66.作为一优选的实施方式,所述底漆为粘度为10~15’的pvdf氟碳涂料,所述底漆形成的涂膜厚度为5~15μm;

67.作为一优选的实施方式,所述底漆的喷涂工艺控制为静电压40kv~90kv,喷涂距离250~350mm,雾化气压0.1~0.2mpa。所述底漆于喷涂后进行快速干燥处理,干燥时间为5~10min。

68.s104、将喷涂底漆后的铝合金基材选用pvdf氟碳涂料进行面漆喷涂处理并干燥;

69.所述铝合金基材喷涂的面漆为pvdf氟碳涂料,所述面漆选用的pvdf氟碳涂料的原料包括树脂,其中,所述树脂包括氟碳树脂69

‑

72%,丙烯酸树脂28~31%。

70.在一优选的实施方式中,pvdf氟碳涂料喷涂一般为2~3层,第一层(与型材接触层)为底漆层,树脂固体分中氟碳树脂35

‑

50%,丙烯酸树脂10

‑

20%,环氧树脂或聚酯树脂16

‑

30%,用于与型材接触良好;第二层或第三层为面漆层(与注胶胶水接触),其配方成分为树脂固体分中氟碳树脂69

‑

72%,丙烯酸树脂28~31%,用于与注胶胶水接触良好,改善二者的相容性。

71.作为一优选的实施方式,所述面漆为粘度为18~25’的pvdf氟碳涂料,所述面漆形成的涂膜厚度为20~35μm;

72.作为一优选的实施方式,所述面漆的喷涂工艺控制为静电压40kv~90kv,喷涂距离250~350mm,雾化气压0.1~0.2mpa。所述面漆于喷涂后进行快速干燥处理,干燥时间为5~10min;

73.所述面漆、底漆于干燥后进行高温固化处理,固化温度为220~240℃,固化时间为5~15min。

74.上述底漆和面漆附着在经过粗砂处理和钝化后的铝合金基材,可以改善其与隔热胶的相容性,而且,所述pvdf氟碳涂料耐候性能好,确保产品表面的装饰性和耐候性,满足其在高强太阳光照射的地区户外长期使用的需求。

75.s105、将喷涂面漆并干燥后的铝合金基材进行固化;

76.具体的,利用高温使型材表面的涂膜进行固化反应,高温固化的条件设定为温度:220~240℃,时间:5~15min,但不限于此。

77.s106、将固化后的铝合金基材的注胶槽口进行压纹处理,在所述注胶槽口的边缘形成凹齿口;

78.本发明在注胶槽口进行压纹处理,在所述注胶槽口的边缘形成凹齿口,不但利于后续注胶时该处的空气排除,而且还能确保产品纵向抗剪力学性能,确保后续隔热材料浇注后的锚固力。

79.如图3所示,其是隔热铝合金型材的结构示意图,铝型材基材1设有注胶槽口4,如图4所示,注胶槽口4的边缘形成有凹齿口5,所述凹齿口5的截面优选为弧形,更佳为半圆形。

80.需要说明的是,凹齿口的设置位置为注胶槽口的边缘处,请参见图4的注胶槽口的边缘4a处,形成两个开口相对设置的c形槽口。

81.参见图5和图6所示,优选的,所述凹齿口为间断的凹点,所述凹点的间距小于1cm,凹点的深度大于0.2mm。更佳的,所述凹点的间距小于0.8cm,凹点的深度大于0.3mm。

82.本发明设定凹点的间距和深度,进一步提高后续注胶胶水与型材的接触面,并可使型材表面有类似锚点锚固胶水的作用,提高纵向抗剪力学性能。若凹点的间距大于等于1cm,锚点的作用变弱,提升效率低;若凹点的深度小于等于0.2mm,锚点的作用变弱,提升效率低。

83.s107、将隔热胶注入所述注胶槽口内,并干燥固化;

84.将隔热胶通过注胶机注入所述注胶槽口,其中,所述注胶机的注胶嘴和注胶槽口的夹角为75

‑

85

°

,注胶嘴距离注胶槽口5~10mm,注胶机的搅拌头转速为3500~4000转/min,所述隔热胶的温度为23℃

±

5℃。

85.所述隔热胶固化的温度为120~140℃,时间≥30min。

86.s108、将注胶后的铝合金基材进行切桥,得到成品。

87.下面以具体实施例进一步阐述本发明

88.实施例1

89.(1)将所述铝合金基材的注胶槽口朝上放置,采用粒径为0.1mm的喷丸进行粗砂处理,在所述注胶槽口的表面形成砂面;

90.(2)将铝合金基材依次进行水洗、除油预处理、水洗、形成钝化膜、水洗、干燥,其中,除油蚀刻量为1.5g/m2;钝化剂为磷酸铬钝化剂;

91.(3)将底漆用稀释剂稀释到粘度为黏度10’,再利用喷涂设备将底漆喷涂在型材表面,形成一层涂膜,涂膜的厚度控制在7μm,其中,底漆选用pvdf氟碳涂料,pvdf氟碳涂料的原料包括树脂,其中,所述树脂包括氟碳树脂,所述氟碳树脂占总树脂比例为70%;

92.(4)将面漆用稀释剂稀释到粘度为黏度18’,再利用喷涂设备将面漆喷涂在型材表面,形成一层涂膜,涂膜的厚度控制在22μm,其中,面漆选用pvdf氟碳涂料,pvdf氟碳涂料的

原料包括树脂,其中,所述树脂包括氟碳树脂,所述氟碳树脂占总树脂比例为70%;

93.(5)将喷涂面漆并干燥后的铝合金基材在固化温度:230℃,固化时间:5min的条件下进行固化;

94.(6)将固化后的铝合金基材的注胶槽口进行压纹处理,在所述注胶槽口的边缘形成凹齿口,其中,凹齿口为间断的凹点,所述凹点的间距为1cm,凹点的深度为0.2mm;

95.(7)将隔热胶通过注胶机注入所述注胶槽口,并干燥固化,其中,所述注胶机的注胶嘴和注胶槽口的夹角为75

°

,注胶嘴距离注胶槽口5mm,注胶机的搅拌头转速为3500转/min,所述隔热胶的温度为23℃;隔热胶固化的温度为120℃,时间为30min;

96.(8)将注胶后的铝合金基材进行切桥,得到成品。

97.实施例2

98.(1)将所述铝合金基材的注胶槽口朝上放置,采用粒径为0.2mm的喷丸进行粗砂处理,在所述注胶槽口的表面形成砂面;

99.(2)将铝合金基材依次进行水洗、除油预处理、水洗、形成钝化膜、水洗、干燥,其中,除油蚀刻量为1.8g/m2;钝化剂为磷酸铬钝化剂;

100.(3)将底漆用稀释剂稀释到粘度为黏度12’,再利用喷涂设备将底漆喷涂在型材表面,形成一层涂膜,涂膜的厚度控制在10μm,其中,底漆选用pvdf氟碳涂料,pvdf氟碳涂料的原料包括树脂,其中,所述树脂包括氟碳树脂,所述氟碳树脂占总树脂比例为70%;

101.(4)将面漆用稀释剂稀释到粘度为黏度22’,再利用喷涂设备将面漆喷涂在型材表面,形成一层涂膜,涂膜的厚度控制在25μm,其中,面漆选用pvdf氟碳涂料,pvdf氟碳涂料的原料包括树脂,其中,所述树脂包括氟碳树脂,所述氟碳树脂占总树脂比例为70%;

102.(5)将喷涂面漆并干燥后的铝合金基材在固化温度:235℃,固化时间:8min的条件下进行固化;

103.(6)将固化后的铝合金基材的注胶槽口进行压纹处理,在所述注胶槽口的边缘形成凹齿口,其中,凹齿口为间断的凹点,所述凹点的间距为0.8cm,凹点的深度为0.3mm;

104.(7)将隔热胶通过注胶机注入所述注胶槽口,并干燥固化,其中,所述注胶机的注胶嘴和注胶槽口的夹角为78

°

,注胶嘴距离注胶槽口7mm,注胶机的搅拌头转速为3600转/min,所述隔热胶的温度为24℃;隔热胶固化的温度为125℃,时间为30min;

105.(8)将注胶后的铝合金基材进行切桥,得到成品。

106.实施例3

107.(1)将所述铝合金基材的注胶槽口朝上放置,采用粒径为0.3mm的喷丸进行粗砂处理,在所述注胶槽口的表面形成砂面;

108.(2)将铝合金基材依次进行水洗、除油预处理、水洗、形成钝化膜、水洗、干燥,其中,除油蚀刻量为2.0g/m2;钝化剂为磷酸铬钝化剂;

109.(3)将底漆用稀释剂稀释到粘度为黏度13’,再利用喷涂设备将底漆喷涂在型材表面,形成一层涂膜,涂膜的厚度控制在12μm,其中,底漆选用pvdf氟碳涂料,pvdf氟碳涂料的原料包括树脂,其中,所述树脂包括氟碳树脂,所述氟碳树脂占总树脂比例为75%;

110.(4)将面漆用稀释剂稀释到粘度为黏度23’,再利用喷涂设备将面漆喷涂在型材表面,形成一层涂膜,涂膜的厚度控制在30μm,其中,面漆选用pvdf氟碳涂料,pvdf氟碳涂料的原料包括树脂,其中,所述树脂包括氟碳树脂,所述氟碳树脂占总树脂比例为75%;

111.(5)将喷涂面漆并干燥后的铝合金基材在固化温度:235℃,固化时间:12min的条件下进行固化;

112.(6)将固化后的铝合金基材的注胶槽口进行压纹处理,在所述注胶槽口的边缘形成凹齿口,其中,凹齿口为间断的凹点,所述凹点的间距为0.9cm,凹点的深度为0.25mm;

113.(7)将隔热胶通过注胶机注入所述注胶槽口,并干燥固化,其中,所述注胶机的注胶嘴和注胶槽口的夹角为80

°

,注胶嘴距离注胶槽口8mm,注胶机的搅拌头转速为4000转/min,所述隔热胶的温度为25℃;隔热胶固化的温度为140℃,时间为30min;

114.(8)将注胶后的铝合金基材进行切桥,得到成品。

115.实施例4

116.(1)将所述铝合金基材的注胶槽口朝上放置,采用粒径为0.3mm的喷丸进行粗砂处理,在所述注胶槽口的表面形成砂面;

117.(2)将铝合金基材依次进行水洗、除油预处理、水洗、形成钝化膜、水洗、干燥,其中,除油蚀刻量为1.6g/m2;钝化剂为磷酸铬钝化剂;

118.(3)将底漆用稀释剂稀释到粘度为黏度15’,再利用喷涂设备将底漆喷涂在型材表面,形成一层涂膜,涂膜的厚度控制在7μm,其中,底漆选用pvdf氟碳涂料,pvdf氟碳涂料的原料包括树脂,其中,所述树脂包括氟碳树脂,所述氟碳树脂占总树脂比例为80%;

119.(4)将面漆用稀释剂稀释到粘度为黏度25’,再利用喷涂设备将面漆喷涂在型材表面,形成一层涂膜,涂膜的厚度控制在35μm,其中,面漆选用pvdf氟碳涂料,pvdf氟碳涂料的原料包括树脂,其中,所述树脂包括氟碳树脂,所述氟碳树脂占总树脂比例为80%;

120.(5)将喷涂面漆并干燥后的铝合金基材在固化温度:240℃,固化时间:15min的条件下进行固化;

121.(6)将固化后的铝合金基材的注胶槽口进行压纹处理,在所述注胶槽口的边缘形成凹齿口,其中,凹齿口为间断的凹点,所述凹点的间距为0.6cm,凹点的深度为0.3mm;

122.(7)将隔热胶通过注胶机注入所述注胶槽口,并干燥固化,其中,所述注胶机的注胶嘴和注胶槽口的夹角为85

°

,注胶嘴距离注胶槽口10mm,注胶机的搅拌头转速为4000转/min,所述隔热胶的温度为26℃;隔热胶固化的温度为130℃,时间为35min;

123.(8)将注胶后的铝合金基材进行切桥,得到成品。

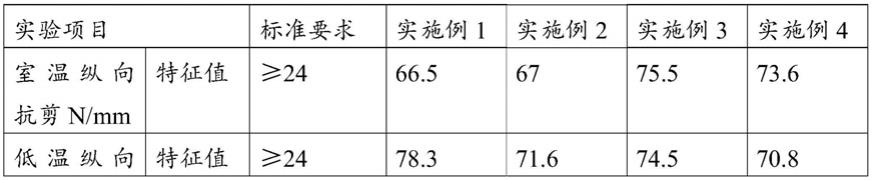

124.将实施例1

‑

4进行技术检测,结果如下:

125.[0126][0127]

以实施例2为基准,与对比例1

‑

3做技术比较,结果如下:

[0128]

对比例1

[0129]

对比例1与实施例2相比,不同之处在于,没有采用粗砂处理,而且采用化学砂面法,用碱蚀洗使其表面形成砂面;

[0130]

(1)将所述铝合金基材通过化学砂面法形成砂面,其中,化学砂面溶液包括nh4hf2100

‑

120g/l,铵盐20

‑

40g/l,添加剂8

‑

10g/l;

[0131]

(2)将铝合金基材依次进行水洗、除油预处理、水洗、形成钝化膜、水洗、干燥,其中,除油蚀刻量为1.8g/m2;钝化剂为磷酸铬钝化剂;

[0132]

(3)将底漆用稀释剂稀释到粘度为黏度12’,再利用喷涂设备将底漆喷涂在型材表面,形成一层涂膜,涂膜的厚度控制在10μm,其中,底漆选用pvdf氟碳涂料,pvdf氟碳涂料的原料包括树脂,其中,所述树脂包括氟碳树脂,所述氟碳树脂占总树脂比例为70%;

[0133]

(4)将面漆用稀释剂稀释到粘度为黏度22’,再利用喷涂设备将面漆喷涂在型材表面,形成一层涂膜,涂膜的厚度控制在25μm,其中,面漆选用pvdf氟碳涂料,pvdf氟碳涂料的原料包括树脂,其中,所述树脂包括氟碳树脂,所述氟碳树脂占总树脂比例为70%;

[0134]

(5)将喷涂面漆并干燥后的铝合金基材在固化温度:235℃,固化时间:8min的条件下进行固化;

[0135]

(6)将固化后的铝合金基材的注胶槽口进行压纹处理,在所述注胶槽口的边缘形成凹齿口,其中,凹齿口为间断的凹点,所述凹点的间距为0.8cm,凹点的深度为0.3mm;

[0136]

(7)将隔热胶通过注胶机注入所述注胶槽口,并干燥固化,其中,所述注胶机的注胶嘴和注胶槽口的夹角为78

°

,注胶嘴距离注胶槽口7mm,注胶机的搅拌头转速为3600转/min,所述隔热胶的温度为24℃;隔热胶固化的温度为125℃,时间为30min;

[0137]

(8)将注胶后的铝合金基材进行切桥,得到成品。

[0138]

对比例2

[0139]

对比例1与实施例2相比,不同之处在于,铝合金基材的注胶槽口不进行压纹处理,

注胶槽口的边缘没有形成凹齿口;

[0140]

(1)将所述铝合金基材的注胶槽口朝上放置,采用粒径为0.2mm的喷丸进行粗砂处理,在所述注胶槽口的表面形成砂面;

[0141]

(2)将铝合金基材依次进行水洗、除油预处理、水洗、形成钝化膜、水洗、干燥,其中,除油蚀刻量为1.8g/m2;钝化剂为磷酸铬钝化剂;

[0142]

(3)将底漆用稀释剂稀释到粘度为黏度12’,再利用喷涂设备将底漆喷涂在型材表面,形成一层涂膜,涂膜的厚度控制在10μm,其中,底漆选用pvdf氟碳涂料,pvdf氟碳涂料的原料包括树脂,其中,所述树脂包括氟碳树脂,所述氟碳树脂占总树脂比例为70%;

[0143]

(4)将面漆用稀释剂稀释到粘度为黏度22’,再利用喷涂设备将面漆喷涂在型材表面,形成一层涂膜,涂膜的厚度控制在25μm,其中,面漆选用pvdf氟碳涂料,pvdf氟碳涂料的原料包括树脂,其中,所述树脂包括氟碳树脂,所述氟碳树脂占总树脂比例为70%;

[0144]

(5)将喷涂面漆并干燥后的铝合金基材在固化温度:235℃,固化时间:8min的条件下进行固化;

[0145]

(6)将隔热胶通过注胶机注入所述注胶槽口,并干燥固化,其中,所述注胶机的注胶嘴和注胶槽口的夹角为78

°

,注胶嘴距离注胶槽口7mm,注胶机的搅拌头转速为3600转/min,所述隔热胶的温度为24℃;隔热胶固化的温度为125℃,时间为30min;

[0146]

(7)将注胶后的铝合金基材进行切桥,得到成品。

[0147]

对比例3

[0148]

对比例3与实施例2相比,不同之处在于,铝合金基材的注胶槽口进行压纹处理,注胶槽口的边缘形成的凹齿口,其间距和深度不满足本发明的要求;

[0149]

(1)将所述铝合金基材的注胶槽口朝上放置,采用粒径为0.2mm的喷丸进行粗砂处理,在所述注胶槽口的表面形成砂面;

[0150]

(2)将铝合金基材依次进行水洗、除油预处理、水洗、形成钝化膜、水洗、干燥,其中,除油蚀刻量为1.8g/m2;钝化剂为磷酸铬钝化剂;

[0151]

(3)将底漆用稀释剂稀释到粘度为黏度12’,再利用喷涂设备将底漆喷涂在型材表面,形成一层涂膜,涂膜的厚度控制在10μm,其中,底漆选用pvdf氟碳涂料,pvdf氟碳涂料的原料包括树脂,其中,所述树脂包括氟碳树脂,所述氟碳树脂占总树脂比例为70%;

[0152]

(4)将面漆用稀释剂稀释到粘度为黏度22’,再利用喷涂设备将面漆喷涂在型材表面,形成一层涂膜,涂膜的厚度控制在25μm,其中,面漆选用pvdf氟碳涂料,pvdf氟碳涂料的原料包括树脂,其中,所述树脂包括氟碳树脂,所述氟碳树脂占总树脂比例为70%;

[0153]

(5)将喷涂面漆并干燥后的铝合金基材在固化温度:235℃,固化时间:8min的条件下进行固化;

[0154]

(6)将固化后的铝合金基材的注胶槽口进行压纹处理,在所述注胶槽口的边缘形成凹齿口,其中,凹齿口为间断的凹点,所述凹点的间距为2cm,凹点的深度为0.1mm;

[0155]

(7)将隔热胶通过注胶机注入所述注胶槽口,并干燥固化,其中,所述注胶机的注胶嘴和注胶槽口的夹角为78

°

,注胶嘴距离注胶槽口7mm,注胶机的搅拌头转速为3600转/min,所述隔热胶的温度为24℃;隔热胶固化的温度为125℃,时间为30min;

[0156]

(8)将注胶后的铝合金基材进行切桥,得到成品。

[0157]

将对比例1

‑

3进行技术检测,结果如下:

[0158][0159][0160]

需要说明的是,上述标准为gb/t 5237.6

‑

2017《铝合金建筑型材 第6部分:隔热型材》。

[0161]

还需要说明的是,实施例1

‑

4,以及对比例1

‑

3,都是采用同一厂家同一型号的隔热胶,其厂家和型号为亚松ⅰ级隔热胶。

[0162]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1