单原子铱基纳米金刚石/石墨烯复合材料催化剂及其制备方法和应用

1.本发明涉及正丁烷直接脱氢反应催化剂技术领域,具体涉及一种单原子铱基纳米金刚石/石墨烯复合材料催化剂及其制备方法和应用。

背景技术:

2.丁烯作为工业上的一种基本的化工原料,主要是用来合成丁二烯,仲丁醇、戊醛、异辛烯、丁酮以及丁烯聚合物,是杀菌剂、杀虫剂和抗氧化剂的重要原料。在过去的10年中,随着烯烃下游行业的发展,人们对丁烯的需求量逐年递增,导致我国的丁烯进口量在快速增长。在2020年,丁烯进口量已经从最初的无进口增长至丁烯进口3.6万吨。因此研发高性能的正丁烷直接脱氢制烯烃催化剂显得既有意义又富有挑战性。

3.正丁烷直接脱氢制烯烃催化剂一般为固体负载型催化剂。工业反应中使用最广泛的是铂锡催化剂、氧化铬催化剂、氧化钒催化剂等。由于这些催化剂在低温条件下催化活性较低,导致了催化丁烷脱氢反应温度一般在500℃以上。高温条件不仅会导致能耗增加,在反应的过程中还会发生c4物种的裂解和催化剂快速积碳,使催化剂的选择性和寿命降低。因此,开发在较低温度下,具有高活性的催化剂十分重要。

4.近年来,单原子催化剂在很多反应中具有理想的催化剂活性。对于负载型贵金属催化剂,贵金属原子在载体表面呈单原子分散,可以实现贵原子利用率100%,在工业生产中节约了催化剂的制备成本。因此,本发明尝试利用研发单原子铱催化剂用于丁烷直接脱氢反应。

技术实现要素:

5.本发明的目的在于提供一种单原子铱基纳米金刚石/石墨烯复合材料催化剂及其制备方法和应用。所制备的单原子铱基纳米金刚石/石墨烯复合材料催化剂用于正丁烷直接脱氢制丁烯时,在较低的温度下能有效的催化正丁烷脱氢为丁烯。

6.为实现上述目的,本发明技术方案如下:

7.一种原子级分散铱基纳米金刚石/石墨烯复合材料催化剂,该催化剂以铱为活性材料,纳米金刚石/石墨烯复合材料为载体,铱以单原子形式分散在纳米金刚石/石墨烯碳载体上,并与石墨烯缺陷上的碳原子成键。

8.该催化剂中,铱的负载量为0.001~0.1wt.%。

9.所述单原子铱基纳米金刚石/石墨烯复合材料催化剂的制备方法,包括如下步骤:

10.(1)以纳米金刚石为原料,制备纳米金刚石/石墨烯复合材料;

11.(2)通过浸渍的方法将铱物种负载在纳米金刚石/石墨烯复合材料上,得到铱基纳米金刚石/石墨烯复合材料催化剂前驱物;

12.(3)将铱基纳米金刚石/石墨烯复合材料催化剂前驱物置于石英管中,在氢气和氮气的混合气中进行还原处理后,即得到所述单原子铱基纳米金刚石/石墨烯复合材料催化

剂。

13.步骤(1)中纳米金刚石/石墨烯复合材料载体的制备过程为:将纳米金刚石原料进行高温焙烧处理,得到功能化后的纳米金刚石即为纳米金刚石载体;高温焙烧处理过程为:将纳米金刚石原料置于900~1100℃和80~150ml/min的惰性气氛中进行处理,处理时间3~6小时,焙烧处理后获得纳米金刚石/石墨烯复合材料。

14.步骤(2)中,所述浸渍法的过程为法:在25ml烧杯中加入2

‑

5ml乙醇,按比例取浓度8

‑

12g/l的氯铱酸溶液于烧杯中,将经步骤(1)焙烧处理后所得纳米金刚石载体(纳米金刚石粉末)放入小烧杯中,超声2

‑

10分钟分散均匀,在敞开条件下用磁力搅拌器下搅拌12

‑

24h,然后在真空条件下保温10

‑

24h,保温温度为60℃,降温至室温,得到铱基纳米金刚石/石墨烯复合材料催化剂前驱物。

15.步骤(3)还原处理的过程中,所述氢气和氮气的混合气中,氢气体积分数为10%,混合气的流速30ml/min;还原处理温度为100~200℃,还原时间为1

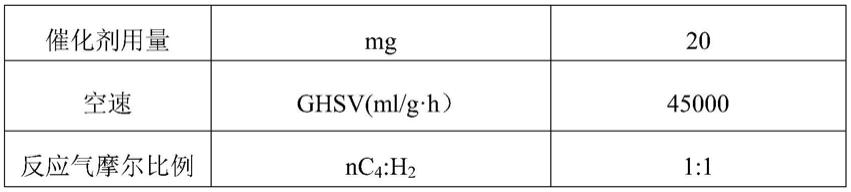

‑

3小时;还原处理后在7

‑

30ml/min氦气气氛中降到室温后即得到所述单原子铱基纳米金刚石/石墨烯复合材料催化剂。

16.将所述的单原子铱基纳米金刚石/石墨烯复合材料催化剂作为正丁烷直接脱氢反应的催化剂。催化剂的使用温度为400~450℃;催化反应条件为:空速1000~90000ml/g

·

h,反应气为正丁烷与氢气,氦气为平衡气,正丁烷摩尔浓度1~5%,正丁烷与氢气的摩尔比为1:(0.5~5)。所述丁烯为1

‑

丁烯、2

‑

丁烯和/或丁二烯。催化剂使用过程中活性及稳定性良好。

17.本发明具有如下优点和有益效果:

18.1.本发明催化剂使用的载体材料为金刚石/石墨烯复合材料催化剂,催化剂表面有丰富的碳缺陷和官能团,有利于铱原子通过金属与载体间强烈的相互作用固定在载体表面。此外本发明使用的活性材料为单原子铱,铱原子在载体表面呈单原子分散,可以实现原子利用率100%,在工业生产中节约了催化剂的制备成本,使催化剂在低贵金属负载量下也能实现正丁烷高效脱氢。

19.2.使用本发明催化剂时,在较低的温度下(450℃)催化活性良好。以单位质量的贵金属铱计算,反应初始丁烷转化速率可达3.7mol/(g

·

h),而烯烃的选择性高达99.6%。

20.3.本发明所采用的纳米碳负载的贵金属催化剂在较低的温度下(400~450℃)就可以得到较高的正丁烷直接脱氢反应活性,远低于传统工业装置的操作温度(500

‑

650℃),可以大幅降低反应能耗。

21.4、本发明催化剂对环境无污染,环保高效。

附图说明

22.图1为单原子铱基纳米金刚石/石墨烯复合材料催化剂的haadf

‑

stem图。

23.图2为本发明催化剂稳定性性能总结图。

具体实施方式

24.以下结合附图与实施例详述本发明。

25.实施例1:

26.本实施例中催化剂的制备过程如下:

27.将纳米金刚石原料进行高温焙烧处理,得到功能化后的纳米金刚石;高温焙烧处理过程为:将纳米金刚石原料置于1100℃和80ml/min的氩气气氛中进行处理,处理时间4小时,焙烧处理后获得纳米金刚石/石墨烯复合材料载体。将200mg纳米金刚石/石墨烯复合材料载体(粉末态)放入25ml烧杯中,加入2ml乙醇。按负载量为0.05wt%计算氯铱酸溶液用量,然后称量所需量的氯铱酸溶液(浓度8

‑

12g/l),并加入烧杯中。超声2分钟分散均匀,在敞开条件下用磁力搅拌器下搅拌24h,然后在真空条件下保温24h,保温温度为60℃,降温至室温,得到铱基纳米金刚石/石墨烯复合材料催化剂前驱物。铱的重量为纳米金刚石载体重量的0.05wt%。然后将所得的铱基纳米金刚石/石墨烯复合材料催化剂前驱物置于石英管中,用流速为30ml/min的氢气和氮气的混合气中还原1小时。其中混合气中氢气体积分数为10%,还原处理温度为200℃。还原处理后在30ml/min氦气气氛中降到室温后即得到所述单原子铱基纳米金刚石/石墨烯复合材料催化剂,记0.05ir/nd@g。本实施例制备的单原子铱基纳米金刚石/石墨烯复合材料催化剂的haadf

‑

stem图如图1所示。该催化剂中,纳米金刚石/石墨烯碳复合材料为载体,载体为核壳结构,纳米金刚石为核,石墨烯材料为壳层;铱以单原子形式均匀分散在石墨烯壳层表面,并与石墨烯缺陷上的碳原子成键。

28.实施例2:

29.本实施例为将实施例1制备的催化剂应用于正丁烷脱氢反应进行催化性能测试:

30.使用固定床反应装置进行催化剂性能测试。在石英玻璃反应器中装入石英棉,称量20mg催化剂放入石英棉中部,催化剂约有一厘米高,把反应器放入反应装置,通过三段式加热对催化剂床层加热,先通入he吹扫30分钟,然后升温至450℃。在空速为45000ml/g

cat

·

h,正丁烷摩尔浓度2%,nc4:h2=1:1,he平衡的条件下通入反应气反应10小时。反应期间用气相色谱在线分析反应产物的组成。反应结果如下表1:

31.表1实施例2反应过程和结果:

32.[0033][0034]

催化剂在使用过程中活性及稳定性良好,如图2所示。

[0035]

实施例3:

[0036]

按照实施例1的方法制备催化剂,区别仅在于通过调整氯铱酸溶液的用量,使得铱原子负载量为0.1wt%,记为0.1ir/nd@g。

[0037]

使用固定床反应装置进行催化剂性能测试。在石英玻璃反应器中装入石英棉,称量10mg催化剂放入石英棉中部,催化剂约有一厘米高,把反应器放入反应装置,通过三段式加热对催化剂床层加热,先通入he吹扫30分钟,然后升温至450℃。在空速为90000ml/g

cat

·

h,正丁烷摩尔浓度2%,nc4:h2=1:1,he平衡的条件下通入反应气反应10小时。反应期间用气相色谱在线分析反应产物的组成。反应结果如下表2:

[0038]

表2实施例3:反应过程和结果:

[0039][0040][0041]

对比例1:

[0042]

按照实施例1的方法制备催化剂,区别仅在于通过调整前驱体溶液为氯铂酸,按pt负载量为0.1wt%计算氯铂酸溶液用量并使用,记为0.1pt/nd@g。按实施例2的操作,除催化

剂质量为50mg外,其他条件不变。反应结果如下表3:

[0043]

表3对比例1反应过程和结果:

[0044][0045]

通过对比例1和实施例2

‑

3的比较可知,本技术通过使用ir/ndg催化剂,在高空速的反应条件下可以比pt/ndg催化剂进一步提高正丁烷转化速率。

[0046]

通过利用本发明的脱氢催化剂,可以在较低的贵金属负载量和低温下实现高的催化活性,也有助于提高催化剂的稳定性,降低能耗,降低单位生产成本,具有较好的应用前景。

[0047]

上述实例仅作参考,具有和本发明相似或者从本专利思路出发而延伸的技术方案,均在本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1