一种溶剂型面漆和水性面漆的共线喷涂工艺的制作方法

1.本发明涉及车漆喷涂技术领域,特别涉及一种溶剂型面漆和水性面漆的共线喷涂工艺。

背景技术:

2.溶剂型喷涂工艺主要包括溶剂型3c2b、溶剂型2c1b金属漆及溶剂型1c1b纯色漆,溶剂型面漆喷涂工艺常见的工艺流程(如图1所示)为:电泳打磨

→

面漆擦净

→

离子风吹扫

→

喷防锈点补

→

色漆内喷

→

色漆外喷

→

色漆检查

→

清漆内喷

→

清漆外喷

→

清漆检查

→

清漆流平

→

面漆烘干

→

修饰下线。溶剂型工艺的优势在于工艺成熟,颜料、树脂、色浆等原材料产品开发极为丰富,因此在满足客户对颜色多样性的需求上比水性漆更有优势,且开发周期更短(10

‑

15天即可在成熟体系内完成颜色开发),更加贴合客户对颜色的定制化需求。但是溶剂型涂料在施工中,色漆、清漆需要根据使用配套的溶剂型稀释剂(voc含量100%)调整施工粘度,因而voc含量很高。随着国家环保法规加严,在卡车涂装生产领域,车身涂装工艺水性化已成为主流趋势,当前部分老的涂装线为节约投资费用依旧采用溶剂型喷涂工艺,采用这种方式需要额外增加可实现废气回收焚烧的回收式热力焚烧系统(tnv)及催化燃烧装置(rto)设备,设备投入及设备运行成本较高。

3.传统水性3c1b面漆喷涂工艺常见的工艺流程(如图2所示)为:电泳打磨

→

面漆擦净

→

离子风吹扫

→

喷防锈点补

→

中涂外喷

→

中涂检查

→

中涂闪干

→

色漆内喷

→

色漆外喷

→

色漆检查

→

色漆闪干

→

清漆内喷

→

清漆外喷

→

清漆检查

→

清漆流平

→

面漆烘干

→

修饰下线。其中水性漆是一种纯以水为主要溶剂的水性涂料,是国内绿色涂装的主流工艺。新建生产线一般多采用水性3c1b、水性3c2b喷涂工艺,但是,水性涂装线对溶剂型面漆喷涂工艺一般无法向下兼容,在应对卡车客户订单色时,由于水性漆的开发周期至少60天,无法满足客户要求的15天交付周期。并且,由于水性漆自身voc含量远低于溶剂型漆,为了和溶剂型清漆配套,水性漆漆膜脱水率需达到80%以上,因此生产线需要设置水性漆闪干工序,传统的水性3c1b需要分别设置中涂闪干和色漆闪干两个室体。

技术实现要素:

4.本发明的主要目的是提供一种溶剂型面漆和水性面漆的共线喷涂工艺,旨在解决卡车在当前的3c1b水性漆喷涂面漆工艺线中,小批量个性化颜色定制成本高、周期长、溶剂型颜色无法实现和水性漆共线喷涂的问题。

5.为实现上述目的,本发明提出了一种溶剂型面漆和水性面漆的共线喷涂工艺,以水性3c1b面漆喷涂工艺为基础,依次包括以下步骤:电泳打磨、面漆擦净、离子风吹扫、喷防锈点补、中涂外喷、中涂检查、色漆内喷、色漆外喷、色漆检查、水性漆闪干、清漆内喷、清漆外喷、清漆检查、清漆流平、面漆烘干、修饰下线;

6.其中,所述喷防锈点补的步骤同时作为溶剂型面漆喷涂工艺的溶剂型色漆喷防锈点补和溶剂型色漆内喷步骤;

7.所述中涂外喷的步骤同时作为所述溶剂型面漆喷涂工艺的溶剂型色漆内喷流平步骤;

8.所述中涂检查的步骤同时作为所述溶剂型面漆喷涂工艺的溶剂型色漆车顶外喷步骤;

9.所述色漆内喷的步骤同时作为所述溶剂型面漆喷涂工艺的溶剂型色漆外喷步骤;

10.所述色漆外喷的步骤同时作为所述溶剂型面漆喷涂工艺的溶剂型色漆外喷流平步骤。

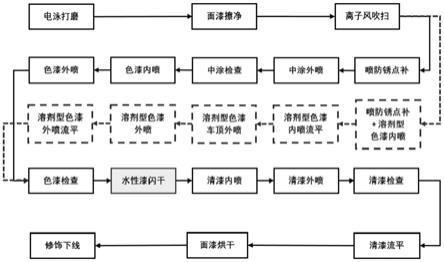

11.本发明溶剂型面漆和水性面漆的共线喷涂工艺路径如图3所示,是在现有水性3c1b面漆喷涂工艺的基础上,将溶剂型面漆喷涂工艺和水性3c1b喷涂工艺在同一条生产线进行无缝混流生产。其中,实线部分为水性面漆的喷涂路径,实线与虚线结合的部分构成溶剂型面漆的喷涂路径。

12.本发明的溶剂型面漆和水性面漆的共线喷涂工艺,从电泳打磨工序到离子风吹扫工序,喷涂溶剂型涂料的车身和喷涂水性漆的车身路径、作业方法、工艺要求一致。之后采用水性漆工艺的车身按正常的水性3c1b面漆喷涂工艺流程;而溶剂型车身通过avi系统自动识别,将喷涂信号传输给各机器人站,实现半自动喷涂:即中涂外喷工作站、色漆外喷工作站不进行喷涂作业;溶剂型车身色漆采用手工喷涂作业,在喷防锈点补工位同时进行溶剂型喷防锈点补和溶剂型色漆内喷工序,经中涂外喷站进行溶剂型色漆内喷流平,经中涂检查站进行溶剂型色漆车顶外喷,经色漆内喷站进行溶剂型色漆外喷,经色漆外喷站进行溶剂型色漆外喷流平。之后的色漆检查、水性漆闪干、清漆内喷、清漆外喷、清漆检查、清漆流平、面漆烘干以及修饰下线工序,喷涂溶剂型涂料的车身和喷涂水性漆的车身路径、作业方法、工艺要求一致。通过上述设置将两种工艺共线混流生产,使得在3c1b1ph面漆线上实现了溶剂型面漆喷涂工艺多颜色、批量生产、无间隔式的工艺作业方法,降低了涂装线一次性投资费用及运行成本,同时voc排放可控制在21g/m3以内,满足国家及地方环保排放法规要求。

13.并且,相较于传统水性3c1b面漆喷涂工艺路径,本技术的溶剂型面漆和水性面漆的共线喷涂工艺路径中减少了中涂闪干工序,使得生产线更加紧凑,投资费用更低。

14.作为本发明所述溶剂型面漆和水性面漆的共线喷涂工艺的优选实施方式,所述溶剂型色漆内喷、所述溶剂型色漆车顶外喷和所述溶剂型色漆外喷均采用手工静电喷涂工艺。

15.本发明技术方案中,对于溶剂型车身,所述溶剂型色漆内喷的具体操作方法为:采用静电喷枪手工喷涂溶剂型色漆,喷涂部位为车身和车门的内表,以及门框。所述溶剂型色漆车顶外喷的具体操作方法为:采用静电喷枪手工喷涂车身车顶、侧顶、前额外表面色漆。所述溶剂型色漆外喷的具体操作方法为:采用静电喷枪手工喷涂车身车门外表面、侧后围、前面板等外表部位。

16.作为本发明所述溶剂型面漆和水性面漆的共线喷涂工艺的优选实施方式,在所述溶剂型面漆喷涂工艺中,所述溶剂型色漆包括金属漆和纯色漆中的任意一种。

17.作为本发明所述溶剂型面漆和水性面漆的共线喷涂工艺的优选实施方式,当所述溶剂型色漆为纯色漆时,所述溶剂型面漆喷涂工艺依次包括以下步骤:电泳打磨、面漆擦净、离子风吹扫、溶剂型色漆喷防锈点补+溶剂型色漆内喷、溶剂型色漆内喷流平、溶剂型色

漆车顶外喷、溶剂型色漆外喷、溶剂型色漆外喷流平、色漆检查、水性漆闪干、面漆烘干、修饰下线。

18.本发明技术方案中,对于溶剂型车身,可选用金属漆和纯色漆,所选用的色漆种类不同,对应不同的操作工序,具体为:若溶剂型色漆为纯色漆,则不需要喷涂清漆,即经过清漆喷涂工序(该工序包括清漆内喷、清漆外喷、清漆检查和清漆流平)时相关工作站不进行作业。

19.作为本发明所述溶剂型面漆和水性面漆的共线喷涂工艺的优选实施方式,所述喷防锈点补的步骤具体包括:水性车身采用电泳防锈点补漆对车身打磨见铁部位及打磨印较重部位喷涂一道底漆,膜厚为10

‑

15μm;和/或溶剂型车身使用电泳防锈点补漆对车身打磨见铁部位及打磨印较重部位喷涂一道底漆,再采用静电喷枪手工喷涂溶剂型漆车身车门内表色漆,两道喷涂两次成膜,所述金属漆和所述纯色漆的膜厚为18

±

2μm,并同步设置水性清洗溶剂和溶剂型清洗溶剂出口,用于清洗喷枪。

20.作为本发明所述溶剂型面漆和水性面漆的共线喷涂工艺的优选实施方式,所述中涂外喷的步骤具体包括:水性车身采用机器人喷涂水性漆,对整车外表面自动喷涂水性中涂漆,一次成膜,膜厚为15

‑

25μm;和/或溶剂型车身不喷涂,机器人home位等待水性漆喷涂信号,溶剂型色漆内喷流平。

21.作为本发明所述溶剂型面漆和水性面漆的共线喷涂工艺的优选实施方式,所述中途检查的步骤具体包括:水性车身中涂流平3min,流平后脱水率达到55%

‑

60%;和/或溶剂型车身采用静电喷枪手工喷涂溶剂型漆车身车顶、侧顶、前额外表面色漆,两道喷涂成膜,所述金属漆的膜厚为18

±

2μm,所述纯色漆的膜厚为35

±

2μm;设置手工喷涂踏步架,并同步设置水性清洗溶剂和溶剂型清洗溶剂出口,用于清洗喷枪。

22.作为本发明所述溶剂型面漆和水性面漆的共线喷涂工艺的优选实施方式,所述色漆内喷的步骤具体包括:水性车身采用空气喷枪手工喷涂门框内表面及其他自动喷涂易露底的部位;和/或溶剂型车身采用静电喷枪手工喷涂车身车门外表面、侧后围、前面板等外表部位,两次喷涂成膜,两次漆膜喷涂流平间隔时间1

‑

2min,所述金属漆的膜厚为18

±

2μm,所述纯色漆的膜厚为35

±

2μm,并同步设置水性清洗溶剂和溶剂型清洗溶剂出口,用于清洗喷枪。

23.作为本发明所述溶剂型面漆和水性面漆的共线喷涂工艺的优选实施方式,所述色漆外喷的步骤具体包括:水性车身采用机器人喷涂水性色漆,在中涂湿膜上“湿碰湿”自动喷涂两道色漆,两次成膜,两层膜的膜厚比例为5:5,色漆膜厚范围18

±

3μm,温度23

‑

26℃,湿度70

±

5%;和/或不喷涂,机器人home位等待水性漆喷涂信号,溶剂型色漆外喷流平。

24.作为本发明所述溶剂型面漆和水性面漆的共线喷涂工艺的优选实施方式,溶剂型面漆喷涂工艺的色漆输漆系统采用固瑞克的2:1隔膜泵。

25.本发明技术方案中,色漆输漆系统采用固瑞克的2:1隔膜泵可实现多个溶剂型颜色的快速生产换色。

26.相对于现有技术,本发明的有益效果为:

27.(1)本发明技术方案通过将溶剂型面漆喷涂工艺在水性3c1b面漆喷涂线上进行两种工艺共线混流生产,使得在3c1b1面漆线上实现了溶剂型面漆喷涂工艺多颜色、批量生产、无间隔式的工艺作业方法,降低了涂装线一次性投资费用及运行成本,同时voc排放可

控制在21g/m3以内,满足国家及地方环保排放法规要求。

28.(2)本发明的溶剂型面漆和水性面漆的共线喷涂工艺相较于传统水性3c1b面漆喷涂工艺路径,本技术的溶剂型面漆和水性面漆的共线喷涂工艺路径中减少了中涂闪干工序,使得生产线更加紧凑,投资费用更低。

附图说明

29.图1为溶剂型面漆喷涂工艺路径简图;

30.图2为传统水性3c1b面漆喷涂工艺路径简图;

31.图3为本发明的溶剂型面漆和水性面漆的共线喷涂工艺路径简图。

具体实施方式

32.为更好地说明本发明的目的、技术方案和优点,下面将通过具体实施例对本发明作进一步说明。

33.本发明的溶剂型面漆和水性面漆的共线喷涂工艺是在现有水性3c1b面漆喷涂工艺的基础上,将溶剂型面漆喷涂工艺和水性3c1b喷涂工艺在同一条生产线进行无缝混流生产。

34.本发明的溶剂型面漆和水性面漆的共线喷涂工艺,依次包括以下步骤:(1)电泳打磨;(2)面漆擦净;(3)离子风吹扫;(4)喷防锈点补;(5)中涂外喷;(6)中涂检查;(7)色漆内喷;(8)色漆外喷;(9)色漆检查;(10)水性漆闪干;(11)清漆内喷;(12)清漆外喷;(13)清漆检查;(14)清漆流平;(15)面漆烘干;(16)修饰下线。

35.为了清楚完整地说明本发明的共线喷涂工艺,分别按下列三种喷涂要求对共线喷涂工艺的操作流程进行阐述。

36.实施例1

37.本实施例以喷涂水性漆的车身为例,其喷涂工艺包括以下步骤:

38.(1)电泳打磨:使用打磨机或手磨砂碟采对电泳车身点打磨电泳缺陷,砂纸型号为打磨机400#,或手磨800#,打磨室体送空调风,上送下抽,温度设置为22

‑

27℃;

39.(2)面漆擦净:使用粘尘布擦净整车内外表面,avi自动采集车身喷涂信息,分别传送给机器人站,人工对上传的喷涂信息进行校对及手动调整;

40.(3)离子风吹扫:使用压缩空气,根据车型大小仿形,对电泳驾驶室进行整车外表面电泳打磨灰吹扫,当气温低于15℃时,开启压缩空气加热,加热温度维持在22

‑

25℃;

41.(4)喷防锈点补:使用电泳防锈点补漆对车身打磨见铁部位及打磨印较重部位喷涂一道底漆,膜厚为10

‑

15μm;

42.(5)中涂外喷:采用机器人喷涂水性漆,对整车外表面自动喷涂水性中涂漆,一次成膜,膜厚为15

‑

25μm;

43.(6)中涂检查:中涂流平3min,流平后脱水率达到55%

‑

60%;

44.(7)色漆内喷:采用空气喷枪手工喷涂门框内表面及其他自动喷涂易露底的部位;

45.(8)色漆外喷:采用机器人喷涂水性色漆,在中涂湿膜上“湿碰湿”自动喷涂两道色漆,两次成膜,两层膜的膜厚比例为5:5,色漆膜厚范围18

±

3μm,温度23

‑

26℃,湿度70

±

5%;

46.(9)色漆检查:人工检查色漆漆膜是否露底,自然流平3

‑

5min,3min湿膜脱水率50%

‑

60%;

47.(10)水性漆闪干:喷涂水性漆的车身按节拍通过直通式闪干炉,强冷1.5min,确保水性涂层脱水率达到80%

‑

95%,且强冷后车体温度≤37℃;

48.(11)清漆内喷:采用静电喷枪手工对水性漆车身车门内表面及门框喷涂清漆,一道成膜,清漆膜厚为25

‑

30μm;

49.(12)清漆外喷:采用机器人喷涂整车外表面罩光清漆,一次成膜,清漆膜厚38

‑

50μm,温度23

‑

27℃,湿度65

±

10%;

50.(13)清漆检查:人工检查清漆外观是否流挂或漏喷,进行相应处理;

51.(14)清漆流平:在23

‑

27℃下流平5

‑

8min;

52.(15)面漆烘干:采用π型烘干炉,截距3m,节拍2min,烘干室温度设置为工作一区100

‑

140℃,工作二区130

‑

165℃,工作三区130

‑

165℃,炉温曲线满足以下条件:保温140℃/20min;

53.(16)修饰下线:对下线的面漆车身进行外观质量检查,按缺陷级别进行修饰、打蜡、修补合格后,送总装装车。

54.实施例2

55.本实施例以喷涂非纯色的溶剂型漆(即金属漆)的车身为例,本实施例的溶剂型面漆喷涂工艺的色漆输漆系统采用固瑞克的2:1隔膜泵,其喷涂工艺包括以下步骤:

56.(1)电泳打磨:使用打磨机或手磨砂碟采对电泳车身点打磨电泳缺陷,砂纸型号为打磨机400#,或手磨800#,打磨室体送空调风,上送下抽,温度设置为22

‑

27℃;

57.(2)面漆擦净:使用粘尘布擦净整车内外表面,avi自动采集车身喷涂信息,分别传送给机器人站,人工对上传的喷涂信息进行校对及手动调整;

58.(3)离子风吹扫:使用压缩空气,根据车型大小仿形,对电泳驾驶室进行整车外表面电泳打磨灰吹扫,当气温低于15℃时,开启压缩空气加热,加热温度维持在22

‑

25℃;

59.(4)喷防锈点补+溶剂型色漆内喷(喷防锈点补):使用电泳防锈点补漆对车身打磨见铁部位及打磨印较重部位喷涂一道底漆,再采用静电喷枪手工喷涂溶剂型漆车身车门内表色漆,两道喷涂两次成膜,色漆膜厚18

±

2μm;同时该岗位同步设置水性清洗溶剂和溶剂型清洗溶剂出口,用于清洗喷枪;

60.(5)溶剂型色漆内喷流平(中涂外喷):不喷涂,机器人home位等待水性漆喷涂信号,溶剂型色漆内喷流平;

61.(6)溶剂型色漆车顶外喷(中涂检查):采用静电喷枪手工喷涂溶剂型漆车身车顶、侧顶、前额外表面色漆,两道喷涂成膜,色漆膜厚18

±

2μm;设置手工喷涂踏步架,同时该岗位同步设置水性清洗溶剂和溶剂型清洗溶剂出口,用于清洗喷枪;

62.(7)溶剂型色漆外喷(色漆内喷):采用静电喷枪手工喷涂车身车门外表面、侧后围、前面板等外表部位,两次喷涂成膜,两次漆膜喷涂流平间隔时间1

‑

2min,色漆膜厚18

±

2μm,同时该岗位同步设置水性清洗溶剂和溶剂型清洗溶剂出口,用于清洗喷枪;

63.(8)溶剂型色漆外喷流平(色漆外喷):不喷涂,机器人home位等待水性漆喷涂信号;溶剂型色漆外喷流平;

64.(9)色漆检查:不喷涂,无需检查;

65.(10)水性漆闪干:车身正常过闪干,闪干不关闭,强冷不关闭,无需和水性漆车身隔车位,确保出闪干后车体温度≤37℃;

66.(11)清漆内喷:采用静电喷枪手工对车身车门内表面及门框喷涂清漆,一道成膜,清漆膜厚为25

‑

30μm;

67.(12)清漆外喷:采用机器人喷涂整车外表面罩光清漆,一次成膜,清漆膜厚38

‑

50μm,温度23

‑

27℃,湿度65

±

10%;

68.(13)清漆检查:人工检查清漆外观是否流挂或漏喷,进行相应处理;

69.(14)清漆流平:在23

‑

27℃下流平5

‑

8min;

70.(15)面漆烘干:采用π型烘干炉,截距3m,节拍2min,烘干室温度设置为工作一区100

‑

140℃,工作二区130

‑

165℃,工作三区130

‑

165℃,炉温曲线满足以下条件:保温140℃/20min;

71.(16)修饰下线:对下线的面漆车身进行外观质量检查,按缺陷级别进行修饰、打蜡、修补合格后,送总装装车。

72.实施例3

73.本实施例以喷涂纯色的溶剂型漆的车身为例,本实施例的溶剂型面漆喷涂工艺的色漆输漆系统采用固瑞克的2:1隔膜泵,其喷涂工艺包括以下步骤:

74.(1)电泳打磨:使用打磨机或手磨砂碟采对电泳车身点打磨电泳缺陷,砂纸型号为打磨机400#,或手磨800#,打磨室体送空调风,上送下抽,温度设置为22

‑

27℃;

75.(2)面漆擦净:使用粘尘布擦净整车内外表面,avi自动采集车身喷涂信息,分别传送给机器人站,人工对上传的喷涂信息进行校对及手动调整;

76.(3)离子风吹扫:使用压缩空气,根据车型大小仿形,对电泳驾驶室进行整车外表面电泳打磨灰吹扫,当气温低于15℃时,开启压缩空气加热,加热温度维持在22

‑

25℃;

77.(4)喷防锈点补+溶剂型色漆内喷(喷防锈点补):使用电泳防锈点补漆对车身打磨见铁部位及打磨印较重部位喷涂一道底漆,再采用静电喷枪手工喷涂溶剂型漆车身车门内表色漆,两道喷涂两次成膜,色漆膜厚18

±

2μm;同时该岗位同步设置水性清洗溶剂和溶剂型清洗溶剂出口,用于清洗喷枪;

78.(5)溶剂型色漆内喷流平(中涂外喷):不喷涂,机器人home位等待水性漆喷涂信号,溶剂型色漆内喷流平;

79.(6)溶剂型色漆车顶外喷(中涂检查):采用静电喷枪手工喷涂溶剂型漆车身车顶、侧顶、前额外表面色漆,两道喷涂成膜,色漆膜厚35

±

2μm;设置手工喷涂踏步架,同时该岗位同步设置水性清洗溶剂和溶剂型清洗溶剂出口,用于清洗喷枪;

80.(7)溶剂型色漆外喷(色漆内喷):采用静电喷枪手工喷涂车身车门外表面、侧后围、前面板等外表部位,两次喷涂成膜,两次漆膜喷涂流平间隔时间1

‑

2min,色漆膜厚35

±

2μm,同时该岗位同步设置水性清洗溶剂和溶剂型清洗溶剂出口,用于清洗喷枪;

81.(8)溶剂型色漆外喷流平(色漆外喷):不喷涂,机器人home位等待水性漆喷涂信号;溶剂型色漆外喷流平;

82.(9)色漆检查:不喷涂,无需检查;

83.(10)水性漆闪干:车身正常过闪干,闪干不关闭,强冷不关闭,无需和水性漆车身隔车位,确保出闪干后车体温度≤37℃;

84.(11)清漆内喷:不喷涂;

85.(12)清漆外喷:不喷涂;

86.(13)清漆检查:无需检查;

87.(14)清漆流平:无需流平;

88.(15)面漆烘干:采用π型烘干炉,截距3m,节拍2min,烘干室温度设置为工作一区100

‑

140℃,工作二区130

‑

165℃,工作三区130

‑

165℃,炉温曲线满足以下条件:保温140℃/20min;

89.(16)修饰下线:对下线的面漆车身进行外观质量检查,按缺陷级别进行修饰、打蜡、修补合格后,送总装装车。

90.最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1