锆钛复合氧化物负载Pd催化剂及其制备方法和应用

锆钛复合氧化物负载pd催化剂及其制备方法和应用

技术领域

1.本发明涉及一种用于h2‑

scr脱硝的锆钛复合氧化物负载pd催化剂及其制备和应用,适用于稀燃汽油车、柴油车和工业锅炉烟气中低温条件下no

x

的消除,属于环境催化和大气污染控制技术领域。

背景技术:

2.no

x

作为一种主要的大气污染物,对环境质量和人体健康产生严重危害,富氧条件下no

x

控制已成为大气环保技术领域研究的热点。目前,选择性催化还原技术(scr)是富氧条件下no

x

脱除的有效手段。选择性催化还原中氨(或尿素)作还原剂时,传统的钒基催化剂只有在300

‑

400℃的范围内才具有良好活性,不能有效脱除柴油车及工业锅炉排放的no

x

;另外,钒的毒性以及氨的泄漏等也限制了nh3‑

scr的应用。近年来,氢气选择性还原(h2‑

scr)在no

x

的控制中备受关注。与nh3作还原剂相比,氢气作还原剂时no

x

的还原温度大大降低,并且过量氢气与氧气反应生成水,不会造成二次污染。

3.目前用于h2‑

scr脱硝的催化剂存在的主要问题是温度窗口窄,并且no

x

的转化率有待提高。因此,开发具有高活性和宽温度窗口的h2‑

scr脱硝催化剂,不仅可用于机动车排放no

x

的消除,还能应用于工业锅炉等中低温条件下no

x

的脱除,具有良好的应用前景。

4.本发明制备了一种在宽的温度范围内对h2‑

scr脱硝具有良好性能的锆钛复合氧化物负载pd催化剂。

技术实现要素:

5.本发明的目的是提供一种制备方法简单且对h2‑

scr脱硝具有高活性的锆钛复合氧化物负载pd催化剂及其制备方法。通过锆钛复合氧化物中锆与钛的相互作用以及pd与复合氧化物之间的协同效应,使催化剂的h2‑

scr脱硝性能明显改善,从而获得一种在宽温度窗口内高效脱除no

x

的催化剂。

6.本发明的目的是通过以下技术方案实现的:

7.原料组成表示为pd/zr

x

ti

y

o2,其中pd的质量百分含量为0.2~1%,zr的摩尔百分含量0.10≤x≤0.67,ti的摩尔百分含量0.33≤y≤0.90。

8.本发明提供了一种锆钛复合氧化物负载pd催化剂的制备方法,其特征在于:该方法依次包括以下步骤:

9.(1)配制0.5~1mol/l硝酸锆溶液,0.5~1mol/l硫酸钛溶液和0.01~0.02mol/l的硝酸钯(或氯化钯)溶液;

10.(2)取步骤(1)所得的硝酸锆和硫酸钛溶液,30~50℃水浴搅拌混合40~120分钟,得到混合溶液;

11.(3)将步骤(2)所得混合溶液在不断搅拌下加入氨水至ph值为10~11,将所得混合液转移至水热反应釜中,在120℃条件水热反应12~24小时,然后降至室温;

12.(4)取步骤(3)所得反应液抽滤,洗涤,在120℃条件下烘干12~24小时,然后于马

弗炉中在400~600℃条件下焙烧4~8小时,制得锆钛复合氧化物;

13.(5)取步骤(4)得到的锆钛复合氧化物,研磨至粉末状,然后加入到步骤(1)制备的硝酸钯(或氯化钯)溶液中搅拌4~6小时,制得浆料;

14.(6)将步骤(5)所得浆料在120℃条件下烘干12~24小时,然后置于马弗炉中在400~600℃条件下煅烧4~8小时制得锆钛复合氧化物负载pd催化剂。

15.本发明与现有技术相比,具有以下优点及突出性效果:采用锆钛复合氧化物作为活性组份pd的载体,通过pd与锆钛复合氧化物间的协同作用,使pd/zr

x

ti

y

o2催化剂上pd0的含量明显高于pd/zro2和pd/tio2催化剂,从而有效提高了催化剂的脱硝性能,拓宽了催化剂的活性温度窗口,具有良好的脱硝效率,在125~300℃宽温度范围内,no

x

的净化效率达75~95%。

16.具体的实施方式

17.下面结合实施例对本发明的技术方案作做进一步的说明:

18.实施例1:0.5%pd/zr

0.1

ti

0.9

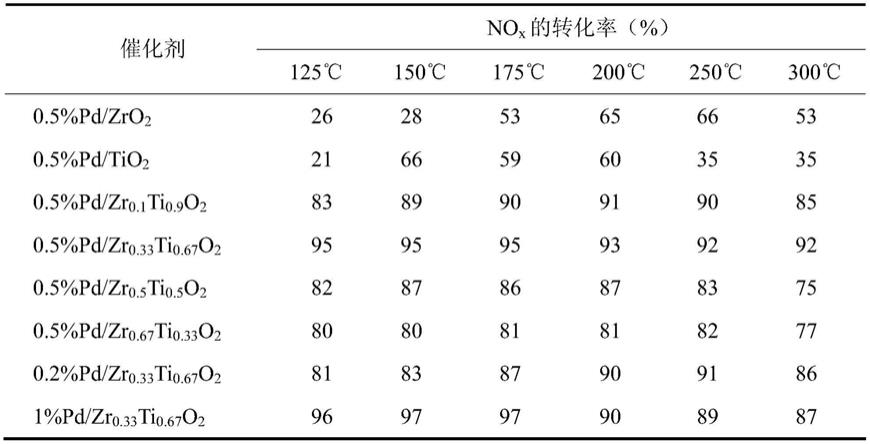

o2催化剂的制备

19.a)分别取7ml 0.5mol/l的硝酸锆溶液和31.5ml 1mol/l的硫酸钛溶液,在30℃水浴搅拌120分钟,得到均匀的混合溶液;

20.b)将步骤a)所得混合溶液在不断搅拌下加入氨水至ph值为10,将所得混合液转移至水热反应釜中,在120℃条件水热反应12小时,然后降至室温;

21.c)取步骤b)所得反应液抽滤,洗涤,在120℃条件下烘干12小时,然后置于马弗炉中在600℃条件下煅烧4小时,制得锆钛复合氧化物;

22.d)取步骤c)中的锆钛复合氧化物,研磨至粉末状,称取1g,然后加入到4.7ml 0.01mol/l氯化钯溶液中搅拌6小时,制得浆料;

23.e)将步骤d)中浆料在120℃条件下烘干12小时,然后置于马弗炉中在500℃条件下煅烧4小时,制得0.5%pd/zr

0.1

ti

0.9

o2催化剂。

24.实施例2:0.5%pd/zr

0.33

ti

0.67

o2催化剂的制备

25.a)分别取20ml 0.5mol/l的硝酸锆溶液和20ml 1mol/l的硫酸钛溶液,在30℃水浴搅拌120分钟,得到均匀的混合溶液;

26.b)将步骤a)所得混合溶液在不断搅拌下加入氨水至ph值为10,将所得混合液转移至水热反应釜中,在120℃条件水热反应24小时,然后降至室温;

27.c)取步骤b)所得反应液抽滤,洗涤,在120℃条件下烘干12小时,然后置于马弗炉中在500℃条件下煅烧4小时,制得锆钛复合氧化物;

28.d)取步骤c)中的锆钛复合氧化物,研磨至粉末状,称取1g,然后加入到4.7ml 0.01mol/l硝酸钯溶液中搅拌6小时,制得浆料;

29.e)将步骤d)中浆料在120℃条件下烘干12小时,然后置于马弗炉中在500℃条件下煅烧4小时,制得0.5%pd/zr

0.33

ti

0.67

o2催化剂。

30.实施例3:0.5%pd/zr

0.5

ti

0.5

o2催化剂的制备

31.a)分别取10ml 1mol/l的硝酸锆溶液和20ml 0.5mol/l的硫酸钛溶液,在50℃水浴搅拌40分钟,得到均匀的混合溶液;

32.b)将步骤a)所得混合溶液在不断搅拌下加入氨水至ph值为10,将所得混合液转移至水热反应釜中,在120℃条件水热反应24小时,然后降至室温;

33.c)取步骤b)所得反应液抽滤,洗涤,在120℃条件下烘干24小时,然后置于马弗炉中在500℃条件下煅烧8小时,制得锆钛复合氧化物;

34.d)取步骤c)中的锆钛复合氧化物,研磨至粉末状,称取1g,然后加入到2.35ml 0.02mol/l硝酸钯溶液中搅拌4小时,制得浆料;

35.e)将步骤d)中浆料在120℃条件下烘干12小时,然后置于马弗炉中在500℃条件下煅烧4小时,制得0.5%pd/zr

0.5

ti

0.5

o2催化剂。

36.实施例4:0.5%pd/zr

0.67

ti

0.33

o2催化剂的制备

37.a)分别取20ml 1mol/l的硝酸锆溶液和10ml 1mol/l的硫酸钛溶液,在30℃水浴搅拌120分钟,得到均匀的混合溶液;

38.b)将步骤a)所得混合溶液在不断搅拌下加入氨水至ph值为11,将所得混合液转移至水热反应釜中,在120℃条件水热反应24小时,然后降至室温;

39.c)取步骤b)所得反应液抽滤,洗涤,在120℃条件下烘干24小时,然后置于马弗炉中在500℃条件下煅烧4小时,制得锆钛复合氧化物;

40.d)取步骤c)中的锆钛复合氧化物,研磨至粉末状,称取1g,然后加入到4.7ml 0.01mol/l硝酸钯溶液中搅拌6小时,制得浆料;

41.e)将步骤d)中浆料在120℃条件下烘干12小时,然后置于马弗炉中在500℃条件下煅烧8小时,制得0.5%pd/zr

0.67

ti

0.33

o2催化剂。

42.实施例5:0.2%pd/zr

0.33

ti

0.67

o2催化剂的制备

43.a)分别取10ml 1mol/l的硝酸锆溶液和20ml 1mol/l的硫酸钛溶液,在50℃水浴搅拌120分钟,得到均匀的混合溶液;

44.b)将步骤a)所得混合溶液在不断搅拌下加入氨水至ph值为10,将所得混合液转移至水热反应釜中,在120℃条件水热反应12小时,然后降至室温;

45.c)取步骤b)所得反应液抽滤,洗涤,在120℃条件下烘干24小时,然后置于马弗炉中在400℃条件下煅烧4小时,制得锆钛复合氧化物;

46.d)取步骤c)中的锆钛复合氧化物,研磨至粉末状,称取1g,然后加入到1.88ml 0.01mol/l硝酸钯溶液中搅拌6小时,制得浆料;

47.e)将步骤d)中浆料在120℃条件下烘干12小时,然后置于马弗炉中在600℃条件下煅烧4小时,制得0.2%pd/zr

0.33

ti

0.67

o2催化剂。

48.实施例6:1%pd/zr

0.33

ti

0.67

o2催化剂的制备

49.a)分别取10ml 1mol/l的硝酸锆溶液和20ml 1mol/l的硫酸钛溶液,在40℃水浴搅拌120分钟,得到均匀的混合溶液;

50.b)将步骤a)所得混合溶液在不断搅拌下加入氨水至ph值为11,将所得混合液转移至水热反应釜中,在120℃条件水热反应24小时,然后降至室温;

51.c)取步骤b)所得反应液抽滤,洗涤,在120℃条件下烘干12小时,然后置于马弗炉中在600℃条件下煅烧4小时,制得锆钛复合氧化物;

52.d)取步骤c)中的锆钛复合氧化物,研磨至粉末状,称取1g,然后加入到4.7ml 0.02mol/l氯化钯溶液中搅拌6小时,制得浆料;

53.e)将步骤d)中浆料在120℃条件下烘干12小时,然后置于马弗炉中在400℃条件下煅烧8小时,制得1%pd/zr

0.33

ti

0.67

o2催化剂。

54.实施例7(参比):0.5%pd/zro2催化剂的制备

55.a)取20ml 1mol/l硝酸锆溶液,在30℃水浴搅拌120分钟,得到均匀溶液;

56.b)将步骤a)所得均匀溶液在不断搅拌下加入氨水至ph值为10,将所得溶液转移至水热反应釜中,在120℃条件水热反应24小时,然后降至室温;

57.c)取步骤b)所得反应液抽滤,洗涤,在120℃条件下烘干12小时,然后置于马弗炉中在500℃条件下煅烧4小时,制得二氧化锆;

58.d)取步骤c)中的二氧化锆研磨至粉末状,称取1g,然后加入到4.7ml 0.01mol/l硝酸钯溶液中搅拌6小时,制得浆料;

59.e)将步骤d)中浆料在120℃条件下烘干12小时,然后置于马弗炉中在500℃条件下煅烧4小时,制得0.5%pd/zro2催化剂。

60.实施例8(参比):0.5%pd/tio2催化剂的制备

61.a)取20ml 1mol/l的硫酸钛溶液,在30℃水浴搅拌120分钟,得到均匀溶液;

62.b)将步骤a)所得均匀溶液在不断搅拌下加入氨水至ph值为10,将所得溶液转移至水热反应釜中,在120℃条件水热反应24小时,然后降至室温;

63.c)取步骤b)所得反应液抽滤,洗涤,在120℃条件下烘干24小时,然后置于马弗炉中在500℃条件下煅烧4小时,制得二氧化钛;

64.d)取步骤c)中的二氧化钛,研磨至粉末状,称取1g,然后加入到2.35ml 0.02mol/l硝酸钯溶液中搅拌6小时,制得浆料;

65.e)将步骤d)中浆料在120℃条件下烘干12小时,然后置于马弗炉中在500℃条件下煅烧4小时,制得0.5%pd/tio2催化剂。

66.实施例9:催化剂的制备方法与实施例1相同,将0.2g催化剂装载在固定床反应器当中,反应气组成为2000ppm no,1%h2,5%o2,反应气的流速为200ml/min,空速为60,000h

‑1。活性评价温度范围为125~300℃,不同温度下no

x

的转化率见表1。

67.实施例10:催化剂的制备方法与实施例2相同,将0.2g催化剂装载在固定床反应器当中,反应气组成为2000ppm no,1%h2,5%o2,反应气的流速为200ml/min,空速为60,000h

‑1。活性评价温度范围为125~300℃,不同温度下no

x

的转化率见表1。

68.实施例11:催化剂的制备方法与实施例3相同,将0.2g催化剂装载在固定床反应器当中,反应气组成为2000ppm no,1%h2,5%o2,反应气的流速为200ml/min,空速为60,000h

‑1。活性评价温度范围为125~300℃,不同温度下no

x

的转化率见表1。

69.表1钯锆钛催化剂及参比催化剂活性评价结果

[0070][0071]

实施例12:催化剂的制备方法与实施例4相同,将0.2g催化剂装载在固定床反应器当中,反应气组成为2000ppm no,1%h2,5%o2,反应气的流速为200ml/min,空速为60,000h

‑1。活性评价温度范围为125~300℃,不同温度下no

x

的转化率见表1。

[0072]

实施例13:催化剂的制备方法与实施例5相同,将0.2g催化剂装载在固定床反应器当中,反应气组成为2000ppm no,1%h2,5%o2,反应气的流速为200ml/min,空速为60,000h

‑1。活性评价温度范围为125~300℃,不同温度下no

x

的转化率见表1。

[0073]

实施例14:催化剂的制备方法与实施例6相同,将0.2g催化剂装载在固定床反应器当中,反应气组成为2000ppm no,1%h2,5%o2,反应气的流速为200ml/min,空速为60,000h

‑1。活性评价温度范围为125~300℃,不同温度下no

x

的转化率见表1。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1