一种团簇二氧化锰负载铁的类芬顿催化剂及其制备方法

1.本发明涉及污水处理领域,具体为一种团簇二氧化锰负载铁的类芬顿催化剂及其制备方法。

背景技术:

2.随着社会的快速发展,人类生活品质的不断提高,地表以及地下水资源的污染已经日益严重。我国90%的城市地下水均受到不同程度的污染,其中60%地下水已受到严重污染。可溶性水体污染物主要可以分为有机和无机两大类。水体有机污染主要是指由城市污水,食品工业和造纸工业等排放含有大量有机物的废水所造成的污染。假设排入到水体的有机污染物质含量较高,发生反应后会使得水中的溶解氧被大量消耗,水体的自我净化能力同时也会减弱甚至消失。有机污染物在这种情况下会进行厌氧反应,产生各种还原性气体,这些气体导致水中动植物难以存活,而且会使水体逐渐变黑变浑,并产生恶臭,严重地污染了城市水体的生态环境。因此探讨水环境中有机污染物的去除对水处理具有重要的意义。

3.传统的处理有机废水的方法主要有生物法、物理法和高级氧化法。fenton法属于高级氧化法,该方法可以无选择地氧化水中的大多数有机物,特别适用于生物难降解或一般化学氧化难以奏效的有机废水的氧化处理。芬顿试剂是fe

2+

与h2o2的混合溶液,具有强氧化性。在利用芬顿反应处理水中难降解有机污染物的过程,反应产生具有强氧化性的羟基自由基(ho

·

),该羟基自由基具有很高的氧化活性,能将水体中难降解有机污染物降解去除并转化为对环境无污染的co2和h2o,是一种环境友好的绿色催化工艺。然而,芬顿反应通常在均相下进行,尽管催化效率较高且反应容易控制,但均相反应ph适用范围窄,溶液含铁浓度高,导致后处理过程产生大量铁泥,增加了处理成本。为了克服均相芬顿反应的不足,可以采用非均相芬顿体系。基于硫酸根的非均相芬顿技术由于其较宽的ph适用范围、无副产物、效率高,方便存储等越来越受到广泛的关注。但是,目前非均相芬顿体系往往具有催化剂制备成本高、工艺负载、稳定性差以及催化效率低等问题。

技术实现要素:

4.针对现有技术中的不足之处,本发明旨在利用条件温和的水热反应制备mno2负载铁的类芬顿催化剂,其可用于非均相芬顿体系,具有较高的稳定性和催化活性,对水体中的有机污染物去除率高,降解更彻底。

5.为实现上述目的,本发明提供如下按技术方案:

6.一种团簇二氧化锰负载铁的类芬顿催化剂的制备方法,具体制备过程为:

7.1)将一定浓度的二价锰盐溶液和一定浓度的氧化剂按照一定比例混合均匀,再加入到水热釜中在一定温度下反应一段时间;反应结束后自然冷却,水洗干燥,研磨得到团簇状的mno2;

8.2)将所制备的mno2与一定浓度的三价铁溶液按照一定mn/fe摩尔比混合,搅拌一

段时间后再按照一定比例加入一定浓度的尿素溶液,随后水热反应;反应结束后自然冷却,水洗干燥,团簇二氧化锰负载铁的类芬顿催化剂。

9.进一步地,所述二价锰盐为硫酸锰、硝酸锰、醋酸锰、氯化锰的一种;所述二价锰盐溶液的浓度在0.1~1mol/l之间。

10.进一步地,所述氧化剂为双氧水、过硫酸铵的一种;所述氧化剂溶液的浓度在0.1~2mol/l之间。

11.进一步地,所述二价锰盐与氧化剂的摩尔比在0.8~1.5之间。

12.进一步地,所述步骤1)的反应条件为90~140℃反应4~48h。

13.进一步地,所述三价铁为氯化铁、硝酸铁、硫酸铁的一种;所述三价铁溶液浓度在0.01~0.1mol/l之间。

14.进一步地,所述步骤2)中mn/fe摩尔比在4~19之间。

15.进一步地,所述尿素溶液的浓度在0.01~0.1mol/l之间;所述尿素与三价铁的摩尔比在1~1.5之间。

16.进一步地,所述步骤2)的水热反应条件为50~80℃反应12~24h。

17.一种如上所述的制备方法制得的团簇二氧化锰负载铁的类芬顿催化剂。

18.本发明的有益效果是:本发明利用两步水热法为技术手段,首先制备具有大比表面积的团簇状mno2,进一步在团簇结构上负载铁。通过调控原料锰盐的浓度以及锰盐与氧化剂的比例,来调控二氧化锰的形貌和粒度;进一步控制mno2与铁盐的比例,控制铁氧化物的负载量以及孔容孔径,以保证材料具有高的催化速率和toc去除率。此外,mno2除了起到载体的作用,还起到了催化的效果,能进一步提升feooh催化降解有机物的效率。最后,本发明所制备的材料在保持较高比表面积的同时又呈现出相对大的颗粒状态,便于在反应完成后进行回收和再利用。本发明所使用的材料具有较高的稳定性,且无毒无害,不会造成资源浪费与附加污染的形成,制备过程简便高效;制得的材料用作芬顿反应催化剂时,在10分钟内对亚甲基蓝的去除率可达到100%,toc去除率达到72%,是一种绿色环保的水体有机污染物处理材料。

附图说明

19.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

20.图1为实施例1和对比例1制备样品的xrd图。

21.图2为实施例1和对比例1制备样品的扫描电镜图。

22.图3为实施例1的n2吸附

‑

脱附曲线图。

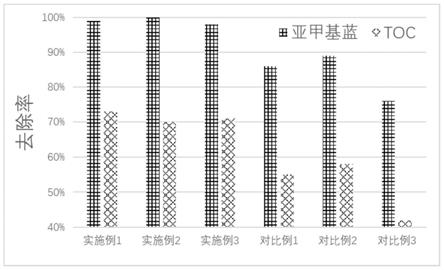

23.图4为实施例1

‑

3和对比例1

‑

3的亚甲基蓝和toc的去除率矩阵图。

具体实施方式

24.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术

人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

26.一种团簇二氧化锰负载铁的类芬顿催化剂的制备方法,包括如下步骤:将二价锰盐溶液、氧化剂混合均匀,再加入到水热釜中反应;反应结束后自然冷却,水洗干燥,研磨得到团簇状mno2。进一步将所制备的mno2与三价铁溶液混合,搅拌一段时间后再加入尿素溶液,再加入到水热釜中反应;反应结束后自然冷却后,水洗干燥,研磨得到团簇mno2负载铁的类芬顿催化剂。

27.所述二价锰盐为硫酸锰、硝酸锰、醋酸锰、氯化锰的一种。所述氧化剂为双氧水、过硫酸铵的一种。所述三价铁为氯化铁、硝酸铁、硫酸铁的一种。

28.实施例1:以氯化锰、过硫酸铵、氯化铁、尿素为原料,控制四种溶液的浓度分别为1mol/l、1mol/l、0.1mol/l、0.1mol/l。原料比例使得n(氯化锰)/n(过硫酸铵)=1:1,n(氯化铁)/n(尿素)=1:1。首先将氯化锰、过硫酸铵溶液搅拌均匀,后取70ml混合物倒入100ml水热釜中,于90℃下水热48h。自然冷却后用去离子水洗涤抽滤,洗涤干净后将滤饼于80℃烘箱中干燥6h,取干燥后的滤饼1.8g,与50ml氯化铁溶液混合(mn/fe的摩尔比约为4),搅拌30min后按照上述比例加入尿素溶液,将混合物倒入100ml水热釜中,于50℃下水热24h。自然冷却后用去离子水洗涤抽滤,洗涤干净后将滤饼于80℃烘箱中干燥6h,即得样品。

29.实施例2:以硫酸锰、过硫酸铵、硫酸铁、尿素为原料,控制四种溶液的浓度分别为0.1mol/l、0.1mol/l、0.01mol/l、0.01mol/l。原料比例使得n(硫酸锰)/n(过硫酸铵)=1:1.5,n(硫酸铁)/n(尿素)=1:1.5。首先将硫酸锰、过硫酸铵溶液搅拌均匀,后取70ml混合物倒入100ml水热釜中,于140℃下水热4h。自然冷却后用去离子水洗涤抽滤,洗涤干净后将滤饼于80℃烘箱中干燥6h,取干燥后的滤饼0.5g,与50ml硫酸铁溶液混合(mn/fe的摩尔比约为11),搅拌30min后按照上述比例加入尿素溶液,将混合物倒入100ml水热釜中,于80℃下水热12h。自然冷却后用去离子水洗涤抽滤,洗涤干净后将滤饼于80℃烘箱中干燥6h,即得样品。

30.实施例3:以醋酸锰、双氧水、硝酸铁、尿素为原料,控制四种溶液的浓度分别为0.5mol/l、0.5mol/l、0.05mol/l、0.05mol/l。原料比例使得n(醋酸锰)/n(双氧水)=1:1.2,n(硝酸铁)/n(尿素)=1:1.1。首先将醋酸锰、双氧水溶液搅拌均匀,后取70ml混合物倒入100ml水热釜中,于120℃下水热8h。自然冷却后用去离子水洗涤抽滤,洗涤干净后将滤饼于80℃烘箱中干燥6h,取干燥后的滤饼4.0g,与50ml硝酸铁溶液混合(mn/fe的摩尔比约为19),搅拌30min后按照上述比例加入尿素溶液,将混合物倒入100ml水热釜中,于60℃下水热20h。自然冷却后用去离子水洗涤抽滤,洗涤干净后将滤饼于80℃烘箱中干燥6h,即得样品。

31.对比例1:与实施例1相同,区别在于n(氯化锰)/n(过硫酸铵)为1:2。

32.对比例2:与实施例1相同,区别在于氯化铁浓度为0.2mol/l。

33.对比例3:与实施例1相同,区别在于mn/fe的摩尔比约为2。

34.利用xrd表征本案制得的mno2负载铁的类芬顿催化剂,如图1所示,实施例1产物的图谱中归属于层状双金属的晶面特征衍射峰清晰可见,且这些特征衍射峰强、尖、窄,能检测到属于feooh和mno2的主峰,说明本发明成功制得了mno2负载铁的类芬顿催化剂。而对比

例1制得的产物峰多且杂,这是由于过量的铵根离子的mno2晶体生长过程产生的影响,造成了多种晶相锰氧化物的形成。

35.从产物的扫描电镜图(图2)可以看出实施例1得到了团簇状的mno2,且尺寸均一,而当体系反应物浓度过高时(对比例2),水热产物生长速率加快,导致晶体缺陷增大,从而无法获得团簇状结构。

36.对实例1所制备样品的n2吸附

‑

脱附性能进行考察,根据图3,可以计算得到实例1所制备样品的比表面积达到76m2/g,远高于非负载型一步沉淀法/水热法所制备的feooh。

37.应用:以亚甲基蓝配制溶液来模拟受有机物污染的水体,对实施例1

‑

3以及对比例1

‑

3制得的样品对亚甲基蓝降解处理效果进行评价:将0.1g样品加入到100ml含50mg/l的亚甲基蓝和含500mg/l h2o2的溶液中,随后置于25℃恒温摇床中振荡反应10min,反应完成后离心,取上层清液测亚甲基蓝浓度,根据t=1

‑

c/c0计算亚甲基蓝的降解率,式中:t

‑

亚甲基蓝的降解率%;c

‑

亚甲基蓝初始浓度,mg/ml,c0‑

降解后溶液中亚甲基蓝浓度,mg/ml。

38.上述实施例1

‑

3以及对比例1

‑

3的样品对亚甲基蓝和toc的去除率如图4所示,本案实施例1

‑

3制得的团簇mno2负载铁的类芬顿催化剂对水体中亚甲基蓝的去除率均达到了95%以上,实施例2甚至接近100%,对toc的去除率也达到了70%以上,说明本案的类芬顿催化剂有明显的催化效果,有机物被直接转化成二氧化钛和水,水处理效果更彻底。对比例1

‑

3由于制得的材料纯度不够或是形貌不规整导致亚甲基蓝和toc的去除率均有所下降;其中,对比例3的toc去除率骤降是由于铁负载量过大,造成材料比表面积大量减小,从而引起了催化效率降低。

39.尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1