一种用于长链二元酸萃取精制中油水出料的控制系统及其控制方法与流程

1.本发明涉及一种萃取精制中油水出料的控制系统及其控制方法,尤其涉及一种用于长链二元酸萃取精制中油水出料的控制系统及其控制方法。

背景技术:

2.溶剂萃取法是精制长链二元酸常见的一种方法,主要是利用长链二元酸在溶剂相中的溶解度高于在水中溶解度、而杂质在溶剂相中基本不溶这一特点,精制提纯长链二元酸。萃取完成后,通常静置一段时间进行油水分离,之后油水两相分别送至不同的后续工段。出料时,油水两相出料完全,可增加反应釜利用率且又互不混料,是出料过程控制的关键。这不仅会关系着后续工段能否顺利进行,更会影响最终产品质量和产品收率。现有技术中的专利申请号为201220516050.1阐述了一种储油罐的切水装置:在出水管路上设置传感器,当储油罐中达到要排水的要求后,通过控制器启动切水执行机构,开始排水;当水中的含油率达到传感器设定的某一数值被监测出后,控制器收到信号后关闭切水执行机构。专利申请号为201310618034.2在分离器桶体的上部设出油管,出油管下方设有检测装置,桶体下部设出水管,出油管和出水管上分别设有控制阀,检测装置与控制器的输入连接,控制阀的控制端和控制器的输出连接,控制器依据检测装置的检测结果,控制相应的控制阀开启或关闭。专利申请号为201721092008.0在油水分离箱内设置一隔板,将箱体分为油水分离槽和导流槽,进料口设置在油水分离槽上方,出料口设置在导流槽下方,出料管路上设有比重计、水管路、油管路,通过比重计测定结果来控制水管路和油管路上的电磁阀的启闭,并在导流槽的顶部设进风口和风扇,出料口的末端设风扇,在水相分离完后,对出料总管进行干燥,避免油相出料时和残留的水再次混合。

3.现有技术中多是适用于储罐切水,用于长链二元酸反应釜油水分离的较少,反应釜比储罐中的物料成分更为复杂,操作更为频繁复杂,若只采取一种检测控制手段,容易发生误操作现象。尤其是萃取完成后,会存在区别于油层和水层的中间层,中间层的物料去到油层或水层对于后续生产都是不利的。其次,现代化学工业装置布置越来越趋于紧凑化,在罐出口管道上安装切水器常常会受到空间限制,且存在需定期维修、费用昂贵等情况。

技术实现要素:

4.发明目的:本发明的第一目的为提供一种实现油水两相出料完全,增加反应釜利用率且又互不混料,并保证中间层的物料不去油层或水层中的用于长链二元酸萃取精制中油水出料过程的控制系统,本发明的第二目的为提供该控制系统的控制方法。

5.技术方案:本发明的用于长链二元酸萃取精制中油水出料过程的控制系统,包括萃取釜、差压式液位计、电容仪、中间层出料控制阀、水相出料控制阀、油相出料控制阀及控制器,控制器与差压式液位计、电容仪、中间层出料控制阀、水相出料控制阀及油相出料控制阀相连,差压式液位计、电容仪用于监控萃取釜中油水界面。

6.萃取釜主要用于有机溶剂从水相中萃取出长链二元酸;中间层出料控制阀,用于开启或切断中间层出料;水相出料控制阀,用于开启或切断水相出料;油相出料控制阀,用于开启或切断油相出料;控制器,用于接收检测仪表的信号以及输出控制阀的启闭信号。

7.进一步地,萃取釜上有中间层出料口、水相出料口、油相出料口、电容仪仪表口、第一差压式液位计仪表口和第二差压式液位计仪表口,各管口的相对位置高度分别为第二差压式液位计仪表口>油相出料口>第一差压式液位计仪表口>电容仪仪表口>水相出料口>萃取釜上有中间层出料口。

8.本发明控制系统的控制方法,包括如下步骤:

9.(a)控制系统采用差压液位计和电容仪同时监控油水界面,当其中任何一个仪表监测到油相,将信号传给控制器,控制器关闭水相出料控制阀,结束水相出料;

10.(b)打开油相出料控制阀(h3),开始油相出料;

11.(c)油相出料结束后,中间层物料仍在萃取釜(v1)中,待下一批物料进入萃取釜(v1)后,进行混合、萃取。

12.进一步地,步骤(c)中,当中间层积累到一定的体积时,打开中间层出料控制阀(h1),使中间层从中间层出料口(n1)出料,去至指定地点。萃取釜的操作压力为100

‑

300kpaa,操作温度为75

‑

98℃。油相物料的密度为750

‑

900kg/m3,水相物料的密度为950

‑

1050kg/m3。进入萃取釜物料中油层物料占44

‑

50wt%,中间层物料占10

‑

14wt%,水层物料占36

‑

46wt%。

13.有益效果:与现有技术相比,本发明具有如下显著优点:本发明只需在萃取釜上安装检测仪表、出口管道上安装普通切断阀,通过调整反应釜上出料口、检测仪表口相对位置,以及反应釜上测量仪表与切断阀连锁,实现油水两相完全出料,增加反应釜利用率且又互不混料,并保证中间层的物料不去油层或水层中。

附图说明

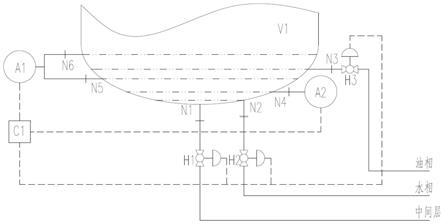

14.图1为本发明的长链二元酸萃取精制中油水出料的控制系统图。

具体实施方式

15.下面结合实施例对本发明的技术方案作进一步说明。

16.实施例1

17.如图1所示,二元酸粗品液和萃取剂在萃取釜v1中完成萃取反应后静置一段时间,形成油层与水层和中间层,此时差压式液位计a1的读数显示为100%、电容仪a2显示信息为有界位,打开水相出料控制阀h2开始水相出料。随着水相出料的进行,反应釜中的油水界面不断下降。当反应釜中油水界面降至差压式液位计a1的上部仪表口n6位置后,随着油水界面的继续下降,差压式液位计a1的读数开始下降,此时电容仪a2显示信息仍为有界位。当油水界面降至差压式液位计a1的下部仪表口n5位置,此时差压式液位计a1的读数为0%,或者电容仪a2检测到油相,此时电容仪a2显示信息为无界位。当二者满足之一时,信号传输至控制器c1,控制器c1再输出信号关闭水相出料控制阀h2,结束水相出料。此时,打开油相出料控制阀h3,开始油相出料。油相出料结束后,中间层物料仍在萃取釜v1中。日常生产时,中间层物料数量较少,保留在萃取釜v1中,待下一批物料进入萃取釜v1后,进行混合、萃取。当中

间层积累到一定的体积时,打开中间层出料控制阀h1,使中间层从中间层出料口n1出料,去至指定地点。

18.以公称能力为100吨/年长链二元酸工业生产装置为例,二元酸粗品液和萃取剂在萃取釜v1中完成萃取反应后静置一段时间,形成油层与水层和中间层,此时差压式液位计a1的读数显示为100%、电容仪a2显示信息为有界位,打开水相出料控制阀h2开始水相出料。随着水相出料的进行,反应釜中的油水界面不断下降。当反应釜中油水界面降至差压式液位计a1的上部仪表口n6位置后,随着油水界面的继续下降,差压式液位计a1的读数开始下降,此时电容仪a2显示信息仍为有界位。当油水界面降至差压式液位计a1的下部仪表口n5位置,此时差压式液位计a1的读数为0,或者电容仪a2检测到油相,此时电容仪a2显示信息为无界位。当二者满足之一时,信号传输至控制器c1,控制器c1再输出信号关闭水相出料控制阀h2,结束水相出料。此时,打开油相出料控制阀h3,开始油相出料。油相出料完成后,中间层物料仍在萃取釜v1中。日常生产时,中间层留在萃取釜v1中,待下一批物料进入萃取釜v1后,进行混合、萃取。当中间层积累到一定的体积时,可打开中间层出料控制阀h1,使中间层从中间层出料口n1出料,去至指定地点。萃取釜的操作压力为100kpaa,操作温度为75℃,油层物料的密度为750kg/m3,水层物料的密度为950kg/m3,进入萃取釜物料中油层物料占44wt%,中间层物料占10wt%,水层物料占36wt%。由此实现油水两相完全出料,增加反应釜利用率且又互不混料,并保证中间层的物料不去油层或水层中。

19.实施例2

20.以公称能力为8000吨/年长链二元酸工业生产装置为例,技术方法同实施例1,萃取釜的操作压力为300kpaa,操作温度为98℃,油层物料的密度为900kg/m3,水层物料的密度为1050kg/m3,进入萃取釜物料中油层物料占50wt%,中间层物料占14wt%,水层物料占36wt%。由此实现油水两相完全出料,增加反应釜利用率且又互不混料,并保证中间层的物料不去油层或水层中。

21.实施例3

22.以公称能力为500吨/年长链二元酸工业生产装置为例,技术方法同实施例1,萃取釜的操作压力为110kpaa,操作温度为89℃,油层物料的密度为790kg/m3,水层物料的密度为980kg/m3,进入萃取釜物料中油层物料占46wt%,中间层物料占11wt%,水层物料占43wt%。由此实现油水两相完全出料,增加反应釜利用率且又互不混料,并保证中间层的物料不去油层或水层中。

23.实施例4

24.以公称能力为1500吨/年长链二元酸工业生产装置为例,技术方法同实施例1,萃取釜的操作压力为135kpaa,操作温度为90℃,油层物料的密度为800kg/m3,水层物料的密度为990kg/m3,进入萃取釜物料中油层物料占47wt%,中间层物料占12wt%,水层物料占41wt%。由此实现油水两相完全出料,增加反应釜利用率且又互不混料,并保证中间层的物料不去油层或水层中。

25.实施例5

26.以公称能力为3000吨/年长链二元酸工业生产装置为例,技术方法同实施例1,萃取釜的操作压力为160kpaa,操作温度为92℃,油层物料的密度为810kg/m3,水层物料的密度为995kg/m3,进入萃取釜物料中油层物料占48wt%,中间层物料占13wt%,水层物料占

39wt%。由此实现油水两相完全出料,增加反应釜利用率且又互不混料,并保证中间层的物料不去油层或水层中。

27.实施例6

28.以公称能力为6000吨/年长链二元酸工业生产装置为例,技术方法同实施例1,萃取釜的操作压力为240kpaa,操作温度为95℃,油层物料的密度为830kg/m3,水层物料的密度为1000kg/m3,进入萃取釜物料中油层物料占49wt%,中间层物料占11wt%,水层物料占40wt%。由此实现油水两相完全出料,增加反应釜利用率且又互不混料,并保证中间层的物料不去油层或水层中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1