使用燃料电池处理氧化亚氮尾气的方法及装置

1.本发明涉及氧化亚氮尾气处理技术领域,尤其是一种使用燃料电池处理氧化亚氮尾气的方法及装置。

背景技术:

2.n2o被列为六大温室气体之一,因为它会严重消耗臭氧层并引起温室效应,其中全球变暖潜能值(gwp)是co2的310倍。在硝酸和己二酸的生产过程中,产生的废气中一氧化二氮的含量可达50%,如果废气不进行处理,每生产1吨己二酸将排放约0.25吨一氧化二氮气体。

3.n2o的去除途径包括高温热分解、非选择性催化还原和直接催化分解。其中,直接催化分解被认为是最有前景的途径,因为n2o在催化剂的作用下被分解为氮气和氧气,不会产生二次污染物。一氧化二氮的分解催化剂主要有负载型贵金属催化剂、分子筛催化剂、半导体光催化剂和金属氧化物催化剂等几种。其中钙钛矿基金属氧化物催化剂不仅成本低,而且在500

‑

850℃的操作温度下表现出良好的热稳定性。

4.sofc是一种能将燃料的化学能直接高效转化为电能的能源装置。现有技术中,一些可作为一氧化二氮分解催化剂的钙钛矿材料也被广泛用于温度相近的固体氧化物燃料电池(sofc)的阴极,如la

δ

sr1‑

δ

mno3、la

δ

sr1‑

δ

coo3、la

δ

sr1‑

δ

feo3、和la

δ

sr1‑

δ

co

ε

fe1‑

ε

o3。但在sofc中直接使用一氧化二氮作为氧化剂时,由于气体与催化剂的接触面积小,一氧化二氮的转化率较低。一氧化二氮分解是放热反应2n2o=2n2+o2(h

298

=

‑

163kj/mol),它将影响sofc阴极表面的温度场分布。温度不均会加剧电极与电解质材料间膨胀度的不匹配,进而破坏sofc机械结构,给整个系统带来安全性问题。

5.专利cn105396460b提供了一种氮氧化合物综合净化系统,在高温条件下,利用焦炭和活性炭的混合物,将处理气中的no

x

脱除完全,同时部分脱除n2o;然后在中低温条件下利用n2o高效分解催化剂将气体中剩余的n2o催化分解为n2和o2。该系统为两步脱除工艺,n2o的处理过程中规中矩,但是仍然需要额外增加设备处理尾气,处理后的尾气也没有得到任何利用,存在一定的能量及效率损失。

6.专利cn111330437a提供了一种己二酸生产中多种污染物协同净化的方法及系统,首先使用干燥器降低尾气中水汽含量,然后进入换热器进行预热并加入一定量的空气和氨气,随后在固定床反应器中进行催化反应。此系统实现了no

x

和n2o的联合处理,系统较传统工艺也大幅简化,但是氧化亚氮虽然是一种污染物,但是直接分解产生的氮氧比例为2∶1,还可以进行二次利用,提升物质和能量的双重利用效率。

7.专利cn111013382a提供了一种己二酸生产装置尾气处理装置及方法,此系统通过前级预处理系统、尾气增压系统、纯化系统、低温精馏系统以及催化分解系统,将己二酸生产尾气中的氧化亚氮进行回收。虽然系统中的氧化亚氮得到了二次利用,但是系统过于复杂,且能耗较高。

8.与固定床相比,流化床具有更高的传热传质速率和更大的气固接触面积,被广泛

应用于气固两相反应。此外,流化床反应器还具有反应强度高、易于放大的优点。

技术实现要素:

9.针对现有技术的不足,本发明提供了一种使用燃料电池处理氧化亚氮尾气的方法及装置,提高氧化亚氮分解率,并提升燃料电池系统安全性和稳定性。

10.本发明采用的技术方案如下:

11.一种使用燃料电池处理氧化亚氮尾气的装置,包括固体氧化物燃料电池,其结构包括壳体、燃料电池管和阴极床料;所述壳体上设有阴极气体入口和阴极气体出口,阴极气体包括待处理的氧化亚氮;所述壳体内设置有至少一根所述燃料电池管,所述燃料电池管两端设有阳极气体入口和阳极气体出口;所述壳体内壁与至少一根所述燃料电池管的阴极外壁之间形成腔体,所述阴极床料填充于所述腔体内;所述壳体内设有布风板,阴极气体由所述阴极气体入口流入经所述布风板导流后进入腔体内,可促使所述阴极床料处于流化状态;所述燃料电池管两端分别与布风板、壳体固定连接。

12.其进一步技术方案为:

13.所述阴极床料为钙钛矿基金属氧化物颗粒状催化剂。

14.所述壳体外部设置加热或保温装置。

15.所述燃料电池管采用阳极支撑、金属支撑或电解质支撑结构,使用时将燃料电池管阴极和阳极分别连接到相应的电子负载上。

16.一种使用燃料电池处理氧化亚氮尾气的方法,将燃料电池管加热到620℃

‑

720℃,然后分别向燃料电池管和腔体中输入阳极气体和用作阴极气体的含氧化亚氮的气体;阴极气体使阴极床料处于流化状态,利用流化状态的阴极床料作为催化剂促进氧化亚氮的分解反应,同时促进分解反应释放的热量分布均匀,促使燃料电池管温度均匀分布,同时利用氧化亚氮分解反应释放的氧气提升阴极气体中氧气浓度,从而提升燃料电池管的输出功率。

17.其进一步技术方案为:

18.阴极床料采用包覆镧锶铁粉体(lsf)的氧化铈颗粒,颗粒直径100

‑

300μm。

19.利用电加热炉对燃料电池管加热,或者向燃料电池管内通入高温气体进行加热。

20.本发明的有益效果如下:

21.本发明提出了一种固定氧化物燃料电池与阴极流化床协同处理氧化亚氮气体的装置及方法。将固体氧化物燃料电池以氧化亚氮作为阴极气体,以阴极气体驱动阴极床料形成流化态,阴极床料一方面作为催化剂增加了与阴极气体的接触面积提高了催化效果可促进氧化亚氮的分解反应,另一方面通过流化状态促使整个装置的温度场分布更加均匀,实现了氧化亚氮的清洁高效处理,并获得了较高的氧化亚氮转化率;处理氧化亚氮含量较高的尾气时,氧化亚氮分解后可以提升氧气浓度,氧化物燃料电池性能也会随之提升。

22.本发明和传统尾气处理方法相比,无需额外增加催化分解设备,同时高性能的固定氧化物燃料电池可构建多电池堆,为其他系统供电,实现氧化亚氮的高效处理和应用,工艺成本低廉,本发明的固定氧化物燃料电池具有易于放大的特点,装置容量大小灵活,应用前景广泛。

附图说明

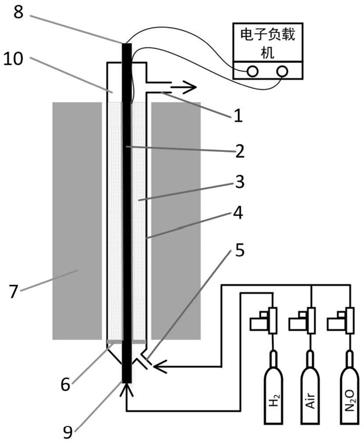

23.图1为本发明装置具体实施例的结构示意图。

24.图2为本发明方法具体实施例的不同工况下燃料电池性能示意图。

25.图3为本发明方法具体实施例的不同工况下燃料电池的温度分布图。

26.图4为本发明方法具体实施例的不同工况下氧化亚氮分解率图。

27.图中:1、阴极气体出口;2、燃料电池管;3、阴极床料;4、壳体;5、阴极气体入口;6、布风板;7、加热或保温装置;8、阳极气体出口;9、阳极气体入口;10、腔体。

具体实施方式

28.以下结合附图说明本发明的具体实施方式。

29.本技术的一种使用燃料电池处理氧化亚氮尾气的装置,包括固体氧化物燃料电池,其结构如图1所示,包括壳体4、燃料电池管2和阴极床料3;壳体4上设有阴极气体入口5和阴极气体出口1,阴极气体包括待处理的氧化亚氮;壳体4内设置有至少一根燃料电池管2,燃料电池管2两端设有阳极气体入口9和阳极气体出口8;壳体4内壁与至少一根燃料电池管2的阴极外壁之间形成腔体10,阴极床料3填充于腔体10内;壳体4内设有布风板6,阴极气体由阴极气体入口5流入经布风板6导流后进入腔体10内,可促使阴极床料3处于流化状态;燃料电池管2两端分别与布风板6、壳体4固定连接。

30.上述阴极床料3为钙钛矿基金属氧化物颗粒状催化剂、或者单金属、双金属或分子筛等可用作氧化亚氮分解反应的颗粒状催化剂。

31.上述壳体4外部设置加热或保温装置7。

32.上述燃料电池管2采用阳极支撑、金属支撑或电解质支撑结构。具体地,燃料电池管2的阳极材料nio/8%氧化钇稳定的氧化钇(8ysz),电解质材料为氧化钇(8ysz),隔断层为氧化钆稳定的氧化铈(gdc),阴极材料为镧锶钴铁(lscf)和氧化铈(gdc)混合物。使用时将燃料电池管2阴极和阳极分别连接到相应的电子负载上。

33.上述布风板6可采用石英或氧化锆或氧化铝材质多孔砂芯。

34.本技术的一种使用燃料电池处理氧化亚氮尾气的方法,将燃料电池管2加热到620℃

‑

720℃,然后分别向燃料电池管2和腔体10中输入阳极气体和用作阴极气体的含氧化亚氮的气体;阴极气体使阴极床料3处于流化状态,利用流化状态的阴极床料3作为催化剂促进氧化亚氮的分解反应,同时促进分解反应释放的热量分布均匀,促使燃料电池管2温度均匀分布,同时利用氧化亚氮分解反应释放的氧气提升阴极气体中氧气浓度,从而提升燃料电池管2的输出功率。

35.作为具体实施例方式,燃料电池管2设置1根,加热或保温装置7具体可采用电加热炉或保温箱体,利用电加热炉对燃料电池管2加热,或者向燃料电池管2内通入高温气体进行加热利用保温箱体进行保温。阴极床料3采用包覆镧锶铁粉体(lsf)的氧化铈颗粒,颗粒直径100

‑

300μm。填充高度为腔体10高度的一半。阴极床料3的制备方法:筛分粒径为100

‑

300μm的氧化铈颗粒,随后将其与一定比例的硝酸铁、硝酸镧、碳酸锶、柠檬酸和聚乙二醇水溶液等体积浸渍混合,然后置于130℃干燥箱中干燥获得凝胶包裹的氧化铈颗粒,再将样品置于800℃的马弗炉中,在空气氛围下煅烧2小时,冷却筛分后获得。

36.以下通过试验研究温度、阴极气体成分和阴极床料状态对电池输出性能的影响,

从而进一步说明本技术的氧化亚氮尾气处理方法的优越性。

37.试验中,选择阳极气体为氢气,选择阴极气体为氧化亚氮或空气。

38.选取了三种试验工况:不添加阴极床料并以纯氧化亚氮作为阴极气体(记为:氧化亚氮

‑

固定床,fixedelectrode

‑

n2o),不添加阴极床料并以空气作为阴极气体(记为:空气

‑

固定床,fixed electrode

‑

air)和添加25g阴极床料即填充高度为腔体高度的一半,并以纯氧化亚氮作为阴极气体(记为:氧化亚氮

‑

流化床,fluidizededelectrode

‑

n2o)。随后调整参数获得对比试验结果,设置阴极气体流量分别为50ml、100ml、200ml、300ml和400ml、加热或保温装置7温度分别为620℃、670℃和720℃几种工况下阴极床料处于不同流化状态下的燃料电池管的输出性能,待燃料电池管电压稳定后进行测试。

39.620℃下三种阴极气体在三种流量下电池最大功率如图2所示,试验结果显示电池最大放电功率顺序为“氧化亚氮

‑

流化床”>“空气

‑

固定床”>“氧化亚氮

‑

固定床”,在400ml/min气速下电池输出性能达到最高,分别为2040mw、1615mw和1083mw。试验观测到当阴极气体流速小于200ml/min时,填充的阴极床料仍然为固定态。当气速到达200ml/min后,阴极床料呈现流态化,电池性能相比于100ml/min气速提高18.5%。试验结果表明氧化亚氮分解可以提高燃料电池的输出性能,而流态化可以进一步扩大氧化亚氮分解为电池性能所带来的优势。其中,“流化床”、“固定床”借用流化床反应器中的术语,意思是阴极床料在对应气流作用下处于流化态或固定态。

40.图3中左、右分别为设定加热或保温装置7温度为620℃下,“氧化亚氮

‑

固定床”和“氧化亚氮

‑

流化态”两种状态下,整个固体氧化物燃料电池表面温度分布,从图中可以看出,300ml/min气速固定床模式下电池底部温度低于顶部温度,温差大于50℃,通过流化可以实现很好的热量传递,整个固体氧化物燃料电池的温度场都非常均匀。

41.图4为“氧化亚氮

‑

固定床”和“氧化亚氮

‑

流化床”两种工况下三种反应温度下300ml/min时氧化亚氮分解率,从图中可以看出不添加阴极床料时,氧化亚氮转化率均低于30%,即阴极气体中氧气含量13%,远低于空气中氧气含量;阴极床料处于流化床工况下(流化态)氧化亚氮分解率均为100%,即阴极气体中氧气浓度可达33%,从而解释了图2中燃料电池性能的差异性。此试验结果表明流化态阴极床料可以明显提升氧化亚氮的转化率。

42.因此使用本技术具有流化床阴极床料的固体氧化物燃料电池处理氧化亚氮尾气的工艺方法,通过阴极材料流化增强腔体内反应强度,不仅可以提升氧化亚氮分解率实现氧化亚氮高效分解,又可以均匀燃料电池表面的温度场,解决因氧化亚氮分解放热所产生的温度不均现象,同时还可以提升燃料电池的输出性能和燃料电池的安全性。

43.实际应用时,阴极气体可采用不同氧化亚氮含量的混合气体,除氧化亚氮外还可能包括氮气、氧气、氩气、二氧化氮等一种或多种气体,当尾气中氧化亚氮含量较低时可以补充适量的空气或氧气。阴极床料的状态可适用于鼓泡流态化、湍流床、快速床或稀相床。电池管的数量根据实际需要可是设置多根。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1