导电防松扣件的加工制程系统及其热风风刀模组的制作方法

1.本发明为一种导电防松扣件的加工制程系统及其热风风刀模组,特别为一种应用于扣件涂布加工的导电防松扣件的加工制程系统及其热风风刀模组。

背景技术:

2.现代工业化的产品,许多都必须通过例如是螺丝等的扣件完成组装,又因为产品的功能或使用环境的需求,因此扣件必须具备有特殊的功能,例如,防松、防漏、可调整、防焊渣、润滑、防锁死、及预装配等,而这些功能都需要通过涂布特殊的涂料,以达成不同的功效。

3.如图1所示,在已知的扣件11制程中,若使用导电防松粉体110作为涂料时,因为导电防松粉体110中含有例如是碳粉或碳管的导电剂成分,因此使导电剂成为多孔材质,所以容易造成导电防松粉体110其热熔后的胶体形成胶体结构空洞区,因而使胶体与扣件11表面接触面积变少。

4.当使用上述导电防松粉体110进行扣件11的导电防松制程时,其主要是先将扣件11预热,然后将导电防松粉体110喷涂附着于扣件11上,使导电防松粉体110被热熔而成为胶体,接着再以冷风进行扣件11的冷却。

5.热熔后的胶体,在胶体内部分子产生结合的期间,若受到冷风冷却,会导致胶体与金属扣件11的附着性变差,又因为此时胶体与胶体之间的结合强度大于胶体与扣件表面的附着性强度,因此容易造成胶体脱落的问题,进而严重影响到产品的良率及品质。

技术实现要素:

6.本发明为一种导电防松扣件的加工制程系统及其热风风刀模组,其主要是要解决导电防松粉体,于热熔后附着于扣件上形成胶体时,在胶体与胶体产生结合的期间,若受冷风快速冷却,将导致胶体与金属扣件的附着性变差,容易造成胶体脱落的问题。

7.为解决上述技术问题,本发明提供了一种导电防松扣件的加工制程系统,其特征在于,其包括:复数个扣件,每一所述扣件的表面涂布含有导电剂的导电防松粉体,又所述导电剂为多孔隙材料;以及连续喷料及热风固化的制程设备,其包括:输送装置,其移动表面设有能够旋转及承载扣件的复数个旋转治具;摩擦带动单元,其设置于使所述旋转治具被摩擦带动后旋转的位置;加热模组,其设置于所述旋转治具上方对应于所述扣件的位置;喷料模组,其设置于所述加热模组的下游处,且所述喷料模组的喷嘴及吸嘴分别设置于所述旋转治具上所述扣件的两侧;及热风风刀模组,其设置于所述喷料模组的下游处且具有:热风机,其具有出风口;

热风风刀喷嘴,其具有:壳体,其水平方向为渐扩结构,且其垂直方向为扁平渐缩结构,所述壳体具有进气口和风刀喷气嘴,所述进气口与所述出风口接合;所述风刀喷气嘴位于相对所述进气口的另一侧且邻接于所述扣件的位置;椭圆形状元件,其设置于所述进气口内部中央位置;及复数个导流板,其间隔排列于所述风刀喷气嘴的内侧。

8.在本发明一个较佳实施例中,所述导电剂为具有碳粉或碳管的成分。在本发明一个较佳实施例中,所述导电防松粉体进一步添加使胶体韧性增加的低氢键密度的聚酰胺树脂。在本发明一个较佳实施例中,所述低氢键密度的聚酰胺树脂为尼龙11或尼龙12。在本发明一个较佳实施例中,所述低氢键密度的聚酰胺树脂的添加比例为所述导电防松粉体总重量的10~40%。在本发明一个较佳实施例中,所述风刀喷气嘴喷至所述扣件上的所述导电防松粉体的温度为130~250℃。在本发明一个较佳实施例中,所述输送装置为输送皮带、圆盘式输送转盘或环形导轨。在本发明一个较佳实施例中,所述旋转治具的底部设有环状齿部,所述摩擦带动单元为长条状齿条。在本发明一个较佳实施例中,所述加热模组的上游处进一步设有进料模组。

9.通过本发明的实施,至少可以达成下列的进步功效:一、热风风刀模组能产出均质气流,源源不断形成均质流场,充分作用于扣件的涂胶区域,针对胶体进行加热。二、可以强化胶体与扣件间的附着性,使胶体与扣件表面附着强度大于胶体与胶体之间的结合强度。三、可提升胶体与扣件附着性,避免胶体脱落,又可强化导电稳定性。

附图说明

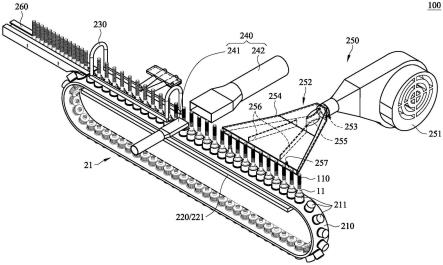

10.图1为已知导电防松粉体喷涂于扣件后形成胶体结构空洞区的示意图;图2为本发明的一种导电防松扣件的加工制程系统实施例示意图;图3为一种输送装置及转转治具的剖视实施例示意图;图4为环状齿部与长条状齿条使旋转治具旋转的实施例示意图;图5为喷料模组的喷嘴及吸嘴对扣件进行喷料的实施例示意图;图6为第一阶段的预热使导电防松粉体融化为胶体并产生内聚力的实施例示意图;图7为热风风刀模组的实施例示意图;以及图8为第二阶段的热烘使胶体与扣件表面附着性大于胶体与胶体间的内聚力的实施例示意图;图9为热风风刀喷嘴的剖开及产生均匀气流的实施例示意图;图10为壳体的渐扩结构产生侧边扰流现象的实施例示意图;

图11为图10增加导流板后的壳体内流场的实施例示意图;以及图12为图11增加椭圆形状元件后的壳体内流场的实施例示意图;附图中各部件的标记如下:100.导电防松扣件的加工制程系统,11.扣件,110.导电防松粉体,21.连续喷料及热风固化的制程设备,210.输送装置,211.旋转治具,21a.治具轴承,21b.治具转轴,21c.扣件固定部,212.环状齿部,220.摩擦带动单元,221.长条状齿条,230.加热模组,240.喷料模组,241.喷嘴,242.吸嘴,230.加热模组,240.喷料模组,241.喷嘴,242.吸嘴,250.热风风刀模组,251.热风机,252.热风风刀喷嘴,253.出风口,254.壳体,255.椭圆形状元件,256.导流板,257.风刀喷气嘴,260.进料模组。

具体实施方式

11.为了使任何熟悉相关技艺者了解本发明的技术内容并据以实施,且根据本说明书所揭露的内容、申请专利范围及图式,任何熟悉相关技艺者可轻松的理解本发明相关的目的及优点,因此将在实施方式中详细叙述本发明的详细特征以及优点。

12.如图2所示,本实施例为一种导电防松扣件的加工制程系统100,其包括:复数个扣件11;以及一连续喷料及热风固化的制程设备21。

13.复数个扣件11,为了使每一扣件11具有导电及防松的功能,将在其表面涂布含有导电剂的导电防松粉体110。

14.导电剂可以为一种多孔隙材料,又导电剂是具有碳粉或碳管的成分,又为了增加导电防松粉体110于热熔后胶体的韧性,因此可在导电防松粉体110中进一步添加低氢键密度的聚酰胺树脂,又低氢键密度的聚酰胺树脂为尼龙11(nylon 11)或尼龙12(nylon 12)。此外,低氢键密度的聚酰胺树脂的添加比例,可以为总重量的10~40%。

15.连续喷料及热风固化的制程设备21,其包括:一输送装置210;一摩擦带动单元220;一加热模组230;一喷料模组240;及一热风风刀模组250。

16.连续喷料及热风固化的制程设备21,其主要是对置放于输送装置210上的扣件11进行导电防松粉体110的连续性喷料,又于扣件11完成喷料作业后,再以热风风刀模组250使扣件11上的胶体完成热固化。

17.如图2及图3所示,输送装置210,其移动表面设有可旋转及承载扣件11的复数个旋转治具211,又输送装置210可以为一输送皮带或一圆盘式输送转盘(图未示)或一环形导轨(图未示)等。

18.具体而言,旋转治具211是通过治具轴承21a等间距可旋转的嵌设于输送装置210上,旋转治具211在治具轴承21a的下方处,设有治具转轮21b,又在治具轴承21a的上方处,设有扣件固定部21c,用以固定扣件11,此外扣件固定部21c亦可进一步为一磁吸元件。

19.如图4所示,当扣件11被置放在输送装置210的旋转治具211上且被磁吸时,旋转治具211随着输送装置210进行连续性的移动,当经过摩擦带动单元220时,旋转治具211的治具转轮21b上的环状齿部212,将与例如是长条状齿条221或者是时规皮带(图未示)等的摩擦带动部件220产生交互作用,因而使旋转治具211带动扣件11产生旋转,因而可使扣件11完成连续性的生产作业。

20.如图2所示,加热模组230,其设置在对应于旋转治具211的上方侧且对应于扣件11

的位置,加热模组230主要是对尚未进行导电防松粉体110喷涂的扣件11,进行第一阶段的预热作业。

21.如图5及图6所示,喷料模组240,设置于加热模组230的下游处,如此可以对第一阶段预热后的扣件11进行喷料作业;又喷料模组240的喷嘴241及吸嘴242分别设置于该些旋转治具211上的扣件11的两侧。当加热模组230加热扣件11后,可以使喷涂附着于扣件11上的导电防松粉体110,产生融化并转为胶体状体,且链接过程产生内应力。

22.喷嘴241及吸嘴242在扣件11两侧对应设置,可以使导电防松粉体11,随着喷嘴241与吸嘴242间的相互作用,可有效的对扣件11进行喷涂,又可使喷涂后的剩料也可有效的回收,同时可以避免剩料到处喷溅所造成的污染。

23.热风风刀模组250,其设置于喷料模组240的下游处且具有:一热风机251;及一热风风刀喷嘴252。

24.如图7及图8所示,热风风刀模组250用以进行第二阶段的热烘作业,其是通过热风风刀喷嘴252喷出的热风,其为单边均质气流,可引动扣件11上涂胶区内部的导电胶粒,进行质量均一的固化(curing)作用,又加热作用可强化胶体与扣件11间的附着性,使胶体与扣件11表面的附着性大于胶体与胶体间的内聚力,进而提升胶体与扣件11的附着性,也强化导电稳定性。

25.热风机251,其是通过电热元件及风扇产生热风,又热风机251具有一出风口253。

26.如图7及图9所示,热风风刀喷嘴252,其具有:一壳体254;一椭圆形状元件255;及复数个导流板256。

27.壳体254,其水平方向h为渐扩结构,又其垂直方向v为扁平渐缩结构,因此形成一类似扫帚状的结构,又壳体254具有一进气口接合于热风机251的出风口253,以使热风机251所产生的热风能被顺利的导入壳体254。

28.壳体254又具有一风刀喷气嘴257,其位置是设置在相对于进气口的另一侧且邻接于旋转治具211上扣件11的位置,如此风刀喷气嘴257就可以对着旋转中的扣件11,喷出热风进行第二阶段的热烘作业。

29.如图10所示,由于单纯的壳体254,其为一渐扩结构,因此在壳体254的侧边的圈选处,容易有侧边扰流的现象;又如图11所示,当使用复数个导流板256,间隔排列于风刀喷气嘴257的内侧,则可以有效的改善侧边扰流的现象,但是当壳体254的进气口的入口宽度d1与热风风刀喷嘴252的出口宽度d2超过一定比例以上,例如出口宽度d2为入口宽度d1的8倍以上时,还是容易在圈选处再次出现侧边扰流。

30.如图12所示,为了使风刀喷气嘴257喷出的气流是具有均匀性及流畅性的均质分布气流,因此在壳体254的进气口内部的中央位置,同时也是导流板256的上游处,设置椭圆形状元件255,在导流板256配合椭圆形状元件255运作情况下,使进气口引入壳体254的热风,不产生扰流并流畅的在壳体254内展开及流动,同时也可以使壳体254内的流道更稳定且能有效克服了上述的侧边扰流。

31.实施时,椭圆形状元件255的最大宽度d3可以为壳体254的入口宽度d1的1/3至1/2,又椭圆形状元件255的长度d4与壳体254的入口宽度d1的比例为1:1至1:2时,可使热风风刀喷嘴252的出口风速,如图11所示呈现相同蓝色或相同线条密度,也就是表示风量相当且更为均匀及一致。

32.为了能有效的进行第二阶段的热烘作业,风刀喷气嘴257喷至扣件11上的导电防松粉体110的温度,一般可以在130~250℃间。

33.又如图1所示,此外,为了使整体作业更为自动化,因此在一开始的扣件11供料,也就是在加热模组230的上游处,可以进一步设有一进料模组260,以便对待喷涂加工的扣件11,进行连续性的供料。

34.惟上述各实施例是用以说明本发明的特点,其目的在使熟悉该技术者能了解本发明的内容并据以实施,而非限定本创造的专利范围,故凡其他未脱离本发明所揭示的精神而完成的等效修饰或修改,仍应包含在以下所述的申请专利范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1