一种压榨油用铁核桃破碎系统的制作方法

1.本发明属于农产品加工技术领域,具体涉及一种压榨油用铁核桃破碎系统。

背景技术:

2.铁核桃属胡桃科。落叶乔木,树高10~30米,寿命可达几百年以上,分布于中国西南一带。其果实的外壳坚硬、厚重,遇水而沉,相互碰击能发出金石之声,可挑选其中个大型奇的当做文玩核桃把玩,也可用来制作各种美观耐久的工艺品。果实内油分含量高,也是榨油的重要原料作物。

3.现有核桃压榨之前一般都会用破碎机将核桃破碎,一方面可以将核桃壳碎裂,从而通过壳仁分离装置分离出核桃仁。另一方面可以将核桃仁破碎至小颗粒,以便于之后的压榨机压榨操作。现有的核桃破碎机与常规破碎机结构近似,破碎产物3

‑

4cm的碎渣,现有核桃破碎机在破碎酥核桃的时候完全可以胜任破碎工作,但是在破碎铁核桃时存在以下问题:1.破碎效果不佳,破碎物料粒径变化过大。2.破碎物料容易在各种间隙处,尤其是破碎料通道与驱动转筒之间、破碎锤与内凹通道之间堆积,长时间的堆积的破碎物料容易腐败并滋生大量细菌,从而污染破碎料,降低出油的品质,从而需要频繁的停机清理。

技术实现要素:

4.为解决现有技术存在的问题,本发明提供了一种压榨油用铁核桃破碎系统,包括:进料桶。所述进料桶顶端敞口与供料装置连通,底端敞口边缘与破碎料通道连接。所述进料桶、破碎料通道形成封闭的破碎腔。所述进料桶内部在供料装置、破碎料通道之间,靠近供料装置位置处设有控料网。所述破碎料通道为圆弧形,其中央位置处设有驱动转轴。所述驱动转轴上固定安装有驱动转筒,所述驱动转筒上呈对侧设置有2个一组的至少2组破碎锤。

5.所述破碎料通道设有与破碎锤位置相匹配的内凹通道,所述内凹通道宽度为8

‑

12cm。所述内凹通道的通道侧壁顶端与驱动转筒外缘设有间隙h1。所述破碎锤插入内凹通道内部,其顶端面与内凹通道内侧底面之间的距离为h2。所述破碎料通道底端靠近设有下料斗,所述下料斗与内凹通道上开设的下料口连通。所述驱动转轴的转向为:从下料斗朝向进料桶。

6.进一步的,所述驱动转筒外缘设有破碎锤插槽,并在驱动转筒盘面上位于破碎锤插槽位置处,设有连通全部破碎锤插槽的至少2个固定栓螺纹孔。所述破碎锤在固定栓螺纹孔对应位置处设有固定螺纹孔,固定螺栓依次穿过固定栓螺纹孔、固定螺纹孔将插入破碎锤插槽的破碎锤固定。

7.进一步的,所述驱动转筒在破碎锤之间、破碎锤与破碎料通道侧壁之间设有下料引导器。所述破碎锤之间的下料引导器为第一下料引导器,所述破碎锤与破碎料通道侧壁之间的下料引导器为第二下料引导器。所述第一下料引导器设有两个分别自驱动转筒朝向两侧内凹通道的三角圆球引导面,所述第二下料引导器设有一个自驱动转筒朝向内侧内凹通道的三角圆球引导面。

8.进一步的,所述驱动转筒与破碎料通道侧壁之间通过封闭轴承转动连接。所述破碎料通道外侧壁在封闭轴承处外有包覆封闭轴承的防漏罩。

9.进一步的,所述驱动转轴一端固定有驱动轮,在破碎料通道另一端设有转动基座。所述驱动转轴与转动基座转动连接。

10.进一步的,所述控料网网面上呈矩阵密集排布有20

‑

28cm孔径的网孔,所述驱动转轴的速率为120r/min。

11.进一步的,所述控料网两侧设有光滑的插片。所述插片插入进料桶内侧壁开设的活动插槽内,并设有延伸至进料桶外部的驱动片。所述驱动片与电控伸缩装置的升缩端固定。

12.进一步的,所述通道侧壁顶端面为曲面,该去面沿驱动转筒的转动方向,由在物料入口处的h1=3

‑

4cm,逐渐平滑过渡至在破碎锤出口处的h1=8

‑

12mm。

13.进一步的,所述2个破碎锤中的一个,其锤顶端在迎向转动方向的一侧设有60

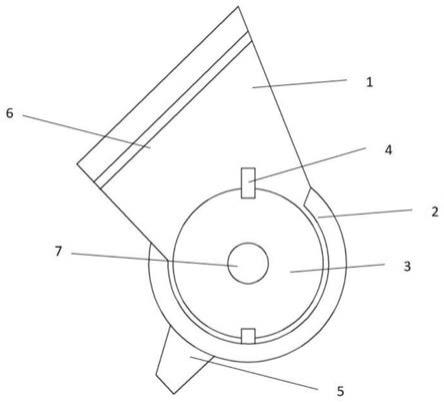

°

倾斜倒角面。所述倒角面面积为锤顶端面积的2倍,其h2=10

‑

12mm。另一个所述破碎锤,其锤顶端沿转动方向设有圆弧面,其h2=1

‑

3mm。

14.本发明至少具有以下优点之一:

15.1.本发明可以实现对铁核桃的连续化破碎,使得破碎机停机维护的时间与设计时间相符合,从而满足工业化生产铁核桃油的需要。

16.2.本发明有效解决了挤压出油、破碎物料在破碎机内堆积的问题,极大的减少了破碎机中残留的有机质总量,从而有效解决了由于破碎机内残留有机质腐败导致的出油品质下降的问题。

附图说明

17.图1所示为本发明压榨油用铁核桃破碎系统的结构示意图。

18.图2所示为本发明破碎料通道的结构示意图。

19.图3所示为本发明驱动转筒、破碎锤、破碎料通道相对关系的构成示意图。

20.图4所示为本发明驱动转轴、驱动转筒的结构示意图。

21.图5所示为图3中第一下料引导器的a向结构示意图。

22.图6所示为图3中第二下料引导器的a向结构示意图。

23.图7所示为本发明控料网的结构示意图。

具体实施方式

24.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图,对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

25.实施例1

26.一种压榨油用铁核桃破碎系统,如图1和2所示,包括:进料桶1。所述进料桶1顶端敞口与供料装置连通,底端敞口边缘与破碎料通道2连接。所述进料桶1、破碎料通道2形成封闭的破碎腔。所述进料桶1内部在供料装置、破碎料通道2之间,靠近供料装置位置处设有控料网6。所述控料网6网面上呈矩阵密集排布有20

‑

28cm孔径的网孔,所述驱动转轴7的速

率为120r/min。所述破碎料通道2为圆弧形,其中央位置处设有驱动转轴7。所述驱动转轴7上固定安装有驱动转筒3,所述驱动转筒3上呈对侧设置有2个一组的2组或3组或4组或其他设计数量的破碎锤4。

27.所述破碎料通道2设有与破碎锤4位置相匹配的内凹通道201,所述内凹通道201宽度为8

‑

12cm。所述内凹通道201的通道侧壁202顶端与驱动转筒3外缘设有间隙h1。所述破碎锤4插入内凹通道201内部,其顶端面与内凹通道201内侧底面之间的距离为h2。所述破碎料通道2底端靠近设有下料斗5,所述下料斗5与内凹通道201上开设的下料口连通。所述驱动转轴7的转向为:从下料斗5朝向进料桶1。

28.现有冲击破碎机破碎酥核桃时可以产生满足设计要求的破碎效果,但是破碎铁核桃时破碎效果不佳,经过申请人的研究,造成上述问题的原因主要在于:1.现有冲击破碎机的破碎锤排布比较密集,很容易造成铁核桃在进入破碎料通道之前多次持续被冲击,造成过度破碎,铁核桃仁粘液大量流出,从而在破碎料通道与驱动转筒之间、破碎锤与内凹通道之间堆积粘附,影响出料的同时,堆积粘附的物料会发酵变质,滋生大量细菌污染破碎物料,从而极大影响了后期出油的品质。2.现有冲击破碎机的物料直接从供料装置落入破碎锤处,铁核桃的物料下落速度混乱,受到的冲击力会有显著的差异,会导致铁核桃与破碎锤接触时产生明显的冲量差异,这就导致要么增加破碎冲的转速,提高冲击力下限,这会极大的提高破碎机能耗,也会导致受到冲击力过大的铁核桃被过度破碎,导致提前出油。要么选择常规功率,但是会导致部分铁核桃受到的冲击力不足,导致铁核桃被冲击锤带动至破碎料通道处,从冲击破碎变成压迫破碎,这会导致铁核桃受到挤压力的作用而提前出油,极大影响后期破碎物料的出油率,且提前出现的核桃油会渗入破碎机缝隙间,影响破碎机工作的同时,会滋生大量细菌,导致不得不频繁停机清理。

29.申请人经过研究,通过加装本实施例特定网孔的控料网,配合特定转速和安装形式的破碎锤可以有效解决上述问题。控料网可以使得落入破碎锤处的铁核桃速度相对稳定,20

‑

28cm孔径的网孔结合2个对向设置的破碎锤配合120r/min的转速,可以对通过控料网控速的铁核桃进行有效的冲击破碎,破碎产物粒径均匀且适宜,细碎料和大块料均很少,大部分收到冲击的铁核桃会碎裂为8

‑

10cm的物料,破碎物料粒径大小适宜的同时,不会出现提前大量出油以及大量粘液的问题,减少了破碎物料的粘附总量,从而显著降低破碎机停机清洗的频次,达到设计要求。

30.实施例2

31.基于实施例1所述压榨油用铁核桃破碎系统,如图3所示,所述驱动转筒3外缘设有破碎锤插槽303,并在驱动转筒3盘面上位于破碎锤插槽303位置处,设有连通全部破碎锤插槽303的2个或3个或5个或其他设计数量的固定栓螺纹孔304。所述破碎锤4在固定栓螺纹孔304对应位置处设有固定螺纹孔,固定螺栓8依次穿过固定栓螺纹孔304、固定螺纹孔将插入破碎锤插槽303的破碎锤4固定。

32.该设置可以实现破碎锤4在驱动转筒3的稳固的可拆卸固定连接,当需要维修某个破碎锤时,仅需要拆换对应的破碎锤即可,无需更替更换驱动转筒3。

33.实施例3

34.基于实施例1所述压榨油用铁核桃破碎系统,如图3

‑

6所示,所述驱动转筒3在破碎锤4之间、破碎锤4与破碎料通道2侧壁之间设有下料引导器9。所述破碎锤4之间的下料引导

器9为第一下料引导器901,所述破碎锤4与破碎料通道2侧壁之间的下料引导器9为第二下料引导器902。所述第一下料引导器901设有两个分别自驱动转筒3朝向两侧内凹通道201的三角圆球引导面,所述第二下料引导器902设有一个自驱动转筒3朝向内侧内凹通道201的三角圆球引导面。

35.由于破碎机的设计需要,驱动转筒3与破碎料通道2的通道侧壁202之间一定会设有防碰撞间隙。这就导致会有破碎物料会落入这些防碰撞间隙中。破碎酥核桃时,在破碎机自身震动作用力下,落入的破碎物料会被震入内凹通道201内,并不影响破碎效果。但是破碎铁核桃时,由于铁核桃仁碎裂后会分泌出粘液,这就很容易使得防碰撞间隙内的破碎物料堆积粘附,而不能被震落。申请人通过加装本实施例特定结构的下料引导器9,可以有效将驱动转筒3与破碎料通道2的通道侧壁202之间堆积粘附的破碎物料铲落并引导至内凹通道201内,一方面提高了破碎产物量,另一方面避免堆积粘附的破碎物料发酵后滋生细菌,从而污染破碎物料的问题。

36.实施例4

37.基于实施例1所述压榨油用铁核桃破碎系统,如图4所示,所述驱动转筒3与破碎料通道2侧壁之间通过封闭轴承301转动连接。所述破碎料通道2外侧壁在封闭轴承301处外有包覆封闭轴承301的防漏罩302。

38.所述驱动转轴7一端固定有驱动轮701,在破碎料通道2另一端设有转动基座702。所述驱动转轴7与转动基座702转动连接。

39.该设置可以避免破碎物料从封闭轴承301的间隙处泄露出来,明显改善了破碎生产处的环境。

40.实施例5

41.基于实施例1所述压榨油用铁核桃破碎系统,如图7所示,所述控料网6两侧设有光滑的插片601。所述插片601插入进料桶1内侧壁开设的活动插槽101内,并设有延伸至进料桶1外部的驱动片602。所述驱动片602与电控伸缩装置603的升缩端固定。

42.该设置通过电控伸缩装置603带动插片601沿活动插槽101进行往复运动,从而带动控料网6进行往复运动,从而提高了物料的下落效率,避免物料在控料网6的网孔间隙处堆积。

43.实施例6

44.基于实施例1所述压榨油用铁核桃破碎系统,如图1所示,所述通道侧壁202顶端面为曲面,h1=3

‑

4cm。该设置可以避免需要的粒径的破碎物料卡入该间隙内。

45.实施例7

46.基于实施例1所述压榨油用铁核桃破碎系统,所述2个破碎锤4中的一个,其锤顶端在迎向转动方向的一侧设有60

°

倾斜倒角面。所述倒角面面积为锤顶端面积的2倍,其h2=10

‑

12mm。另一个所述破碎锤4,其锤顶端沿转动方向设有圆弧面,其h2=1

‑

3mm。

47.该设置可以通过不同结构的破碎锤4,使得破碎锤对内凹通道201内堆积在底面的细碎物料进行不同程度刮动。倾斜倒角面的破碎锤4可以破坏堆积物料的堆积层,并带动大部分堆积物料进入下料斗5。圆弧面的破碎锤4可以将剩下的堆积物料带动进入下料斗5,由于该破碎锤4与内凹通道201内底面比较近,采用圆弧面设计可以缓冲由于震动导致的破碎锤4与内凹通道201的碰撞冲击,减小两者震动碰撞时的接触面。

48.应该注意到并理解,在不脱离本发明权利要求所要求的精神和范围的情况下,能够对上述详细描述的本发明做出各种修改和改进。因此,要求保护的技术方案的范围不受所给出的任何特定示范教导的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1