一种去除烟气中NO和VOCs的方法与流程

一种去除烟气中no和vocs的方法

技术领域

1.本发明涉及大气污染控制技术领域,具体涉及一种去除烟气中no和vocs的方法。

背景技术:

2.生物质锅炉烟气、垃圾与污泥焚烧烟气等同时含有大量的氮氧化物(no

x

)和挥发性有机物(vocs)。no

x

和vocs的排放不仅直接污染空气,而且能引起光化学烟雾、二次颗粒物(如pm

2.5

)和臭氧的生成,造成空气质量恶化,危害生命健康。随着一系列严苛的no

x

和vocs排放标准陆续施行,no

x

和vocs的控制面临巨大挑战。

3.烟气脱硝主要有选择性催化还原法、非选择性催化还原法等。vocs去除方法有吸收法、吸附法、催化氧化法、生物法等。为节省烟气治理设施占地面积及投资运行成本,no

x

‑

vocs多污染物协同控制技术成为研究热点。cn201810069060.7公开了一种高效协同净化氮氧化物和二噁英的锰基催化剂,催化还原no

x

的同时催化氧化二噁英。cn111229238a公开了一种可以同时催化氧化no和甲苯的有序多孔钙钛矿催化剂。这些专利都是利用气

‑

固两相催化反应实现no和vocs的同时去除,但容易产生积炭副产物,导致催化剂失活。zl103721550b公开了一种湿法同时脱硫脱硝脱vocs吸收剂,利用气

‑

液两相反应实现三种污染物的同时去除,但需要不断补充吸收剂,运行成本相对较高,且难溶vocs的去除率较低。由此可见,现有技术还难以稳定、高效、低成本地协同去除烟气no和vocs。

技术实现要素:

4.针对现有技术中存在的技术问题,本发明的目的是:提供一种高效且不产生二次污染的去除烟气中no和vocs的方法。

5.为了达到上述目的,本发明采用如下技术方案:一种去除烟气中no和vocs的方法,采用臭氧发生器制造臭氧,将臭氧和烟气分别通入缓冲塔中,使臭氧和烟气在缓冲塔中充分混合形成混合气,然后将混合气依次通入氧化塔、吸收塔和臭氧破坏器后排出;氧化塔中装有催化剂和水,混合气进入氧化塔时,在催化剂的吸附和催化作用下被臭氧充分氧化;吸收塔内设有喷淋装置,通过喷淋装置向吸收塔内的混合气喷淋可吸收no2、co2和hcl的吸收剂。生活垃圾等固废焚烧烟气经除尘脱硫后的温度一般在100

‑

200℃,可将氧化塔中的水加热至40

‑

90℃,烟气中的no和vocs在氧化塔中被臭氧充分氧化,氧化产物在吸收塔中被吸收,之后混合气经过臭氧破坏器,使其中未反应的臭氧被分解后排出。

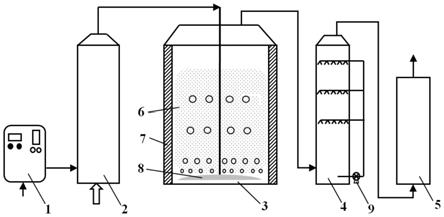

6.作为一种优选,氧化塔为鼓泡塔,氧化塔包括气体分配器,气体分配器位于氧化塔的底部,氧化塔的顶部设有排气口,混合气通过气体分配器进入氧化塔,并在水中形成气泡,在催化剂的作用下被充分氧化后从排气口排出。

7.作为一种优选,氧化塔包括保温层。

8.作为一种优选,吸收剂为ca(oh)2和caso3的混合溶液。

9.作为一种优选,催化剂为炭基催化剂,催化剂为粉末状并均匀分布于水中,催化剂的粒径<200目,金属负载量为1

‑

10wt.%。

10.氧化塔中,催化剂的作用是提高反应物分子的传质效率和催化臭氧氧化,实现no和vocs的高效同时去除。粉末状炭基催化剂能够改变气液两相的界面效应,增大气液接触面积,降低气

‑

液膜阻力,提高no、vocs、o3在水中的气液传质效率。疏水多孔炭基催化剂可以吸附no、vocs、o3,增强反应物分子间的接触和氧化反应。炭基催化剂表面具有丰富的活性氧基团,可促进臭氧吸附并分解产生更多羟基自由基、超氧自由基等高活性氧物种,臭氧的氧化具有选择性,对有机物的矿化率较低,而羟基自由基的氧化是非选择性的,可以对成分复杂的vocs进行深度去除。因此,一方面no可以被臭氧/高活性氧物种氧化为硝酸或溶解度较高的no2等高价态氮氧化物,另一方面vocs可以被氧化为小分子有机酸等产物,并最终矿化为co2和h2o等。

11.采用液相催化臭氧氧化法的目的是消除vocs氧化过程中积炭及氯中毒的负面影响。在气

‑

固两相催化反应中,产生的有机副产物会以积炭形式沉积于催化剂表面占据活性位和孔隙,导致催化剂失活,此外,烟气中的含氯挥发性有机物,在催化氧化反应中产生氯化物(ccl4、hcl等),毒害催化剂活性位点导致失活。而在本发明中的气

‑

液

‑

固三相催化反应体系中,产生的有机副产物和氯化物在水力作用下不易沉积在催化剂表面形成积炭、毒害活性成分,因而有效减缓催化剂的积炭失活和氯中毒失活,克服了气

‑

固相催化存在的缺陷。

12.吸收塔中,吸收剂为ca(oh)2和caso3的混合溶液,发生如下反应,氧化塔产生的氧化产物no2、co2、hcl等被吸收剂进一步吸收,实现协同减污降碳,不产生二次污染。

13.2no2+so

32

‑

+h2o

→

2h

+

+2no2‑

+so

42

‑

14.2no2+co2+2hcl+3ca(oh)2+o3→

caco3+ca(no3)2+cacl2+o2+4h2o

15.作为一种优选,炭基催化剂通过如下方法制备:

16.第一步,选取生物质作为原料,制成粉末状;

17.第二步,将粉末状的生物质浸泡于金属盐溶液中,搅拌,形成混合液;

18.第三步,将混合液烘干,然后置于惰性气氛中热解,得到生物炭;

19.第四步,使生物炭在氧化性气体的作用下进行物理活化,得到炭基催化剂。

20.作为一种优选,第一步中,生物质为秸秆、木头、竹子、果壳、锯末中的一种或多种。

21.作为一种优选,第二步中,金属盐溶液由金属盐溶于去离子水中制成,金属盐中的金属元素为过渡金属mn、fe、co、cu、ni和稀土金属ce、sm中的一种或多种,金属盐为硝酸盐、氯化物、醋酸盐中的一种或多种;采用磁力搅拌器进行搅拌,控制搅拌时溶液的温度为25

‑

60℃,搅拌时间为12

‑

24h。

22.作为一种优选,第三步中,烘干温度为80

‑

110℃,烘干时间为12

‑

24h;热解升温速率为5

‑

15℃/min,热解终温为500

‑

700℃,热解终温停留时间为1

‑

3h;第四步中,氧化性气体包括h2o、co2、氧气中的一种或多种,活化温度为600

‑

900℃,活化时间为1

‑

3h。

23.上述方法制造的炭基催化剂比表面积一般在400

‑

800m2/g,吸附容量大,兼具促进气液传质、吸附、催化多功能;金属在生物炭活化过程中起到催化剂的作用,降低物理活化温度,提高活化效果。

24.传统浸渍法制备的负载型炭基催化剂,金属粒子易团聚,分散性差,本发明采用原位生成的炭基催化剂,金属粒子分散度高,且原子层面高度混合,相互作用强烈;传统的负载型金属催化剂用于液相催化时,金属易在溶液中溶出,导致活性降低和二次污染,本发明

利用原位生成过程将金属包裹在炭中,金属与炭载体结合更加紧密,在水溶液中不易溶出,金属溶出率低。

25.总的说来,本发明具有如下优点:

26.1、本发明采用液相催化臭氧氧化结合湿法吸收去除烟气中的no和vocs,no和vocs的去除率高,能同时高于80%,在气

‑

液

‑

固三相催化反应体系中,催化剂不易积炭失活和氯中毒失活,使用寿命长。

27.2、本发明原位制备适用于液相催化臭氧氧化的炭基催化剂,具有制备简单、成本低、无毒、金属溶出率低、活性成分分散、不同金属高度混合、物理活化温度低的优点,兼具促进气液传质、吸附、催化多功能。

28.3、本发明氧化塔充分利用烟气自身的热量,无需额外热源,氧化塔后加设吸收塔,将氧化产物no2、co2、hcl吸收下来,实现协同减污降碳,不产生二次污染。因此本发明简单高效、安全可靠、适应性广、无二次污染、能耗及运行成本低。

附图说明

29.图1为一种去除烟气中no和vocs的方法采用的设备示意图。

30.其中,1为臭氧发生器,2为缓冲塔,3为氧化塔,4为吸收塔,5为臭氧破坏器,6为水,7为保温层,8为气体分配器,9为循环泵。

具体实施方式

31.下面将结合附图和具体实施方式来对本发明做进一步详细的说明。

32.实施例一

33.如图1所示,一种去除烟气中no和vocs的方法,采用臭氧发生器1制造臭氧,将臭氧和烟气分别通入缓冲塔2中,使臭氧和烟气在缓冲塔中充分混合形成混合气,然后将混合气依次通入氧化塔3、吸收塔4和臭氧破坏器5后排出;氧化塔中装有催化剂和水6,混合气进入氧化塔时,在催化剂的吸附和催化作用下被臭氧充分氧化;吸收塔内设有喷淋装置,通过喷淋装置向吸收塔内的混合气喷淋可吸收no2、co2和hcl的吸收剂。

34.氧化塔为鼓泡塔,氧化塔包括气体分配器8,气体分配器位于氧化塔的底部,氧化塔的顶部设有排气口,混合气通过气体分配器进入氧化塔,并在水中形成气泡,在催化剂的作用下被充分氧化后从排气口排出。

35.氧化塔包括保温层7。

36.缓冲塔上设有烟气入口、臭氧入口和缓冲塔出口,臭氧发生器的出口与臭氧入口通过管道连接,缓冲塔出口位于缓冲塔的顶部,缓冲塔出口通过管道连接气体分配器,吸收塔上设有吸收塔入口、吸收塔出口和吸收剂循环出口,喷淋装置包括喷头,吸收剂循环出口通过循环泵9连接喷淋装置,氧化塔上的排气口通过管道连接吸收塔入口,吸收塔出口通过管道连接臭氧破坏器的入口。

37.吸收剂为ca(oh)2和caso3的混合溶液。

38.催化剂为炭基催化剂,催化剂为粉末状并在气泡带动下均匀分布于水中,催化剂的粒径为<200目,金属负载量为1

‑

10wt.%。

39.炭基催化剂通过如下方法制备:

40.第一步,选取生物质作为原料,制成粉末状;

41.第二步,将粉末状的生物质浸泡于金属盐溶液中,搅拌,形成混合液;

42.第三步,将混合液烘干,然后置于惰性气氛中热解,得到生物炭;

43.第四步,使生物炭在氧化性气体的作用下进行物理活化,得到炭基催化剂。

44.第一步中,生物质为秸秆、木头、竹子、果壳、锯末中的一种或多种。

45.第二步中,金属盐溶液由金属盐溶于去离子水中制成,金属盐中的金属元素为过渡金属mn、fe、co、cu、ni和稀土金属ce、sm中的一种或多种,金属盐为硝酸盐、氯化物、醋酸盐中的一种或多种;采用磁力搅拌器进行搅拌,控制搅拌时溶液的温度为25

‑

60℃,搅拌时间为12

‑

24h。

46.第三步中,烘干温度为80

‑

110℃,烘干时间为12

‑

24h;热解升温速率为5

‑

15℃/min,热解终温为500

‑

700℃,热解终温停留时间为1

‑

3h。

47.第四步中,氧化性气体包括h2o、co2、氧气中的一种或多种,活化温度为600

‑

900℃,活化时间为1

‑

3h。

48.催化剂具体为coo

x

/ac催化剂(其中ac为活性炭),制备过程:称取0.8g六水合硝酸钴溶于100ml去离子水中,将10g粉末状椰壳加入硝酸钴溶液中,在60℃下持续搅拌12h,置于105℃下干燥12h。在n2气氛中以10℃/min升温至600℃后停留1h,得到co/ac。然后利用co2、在800℃下活化1h,得到coo

x

/ac催化剂,研磨至粒径小于200目。

49.氧气塔内的氧化反应条件:水1l,催化剂3g,no 100ppm,甲苯(vocs代表物)50ppm,o

3 100

‑

1200ppm,o

2 10vol.%,n2平衡,烟气总流量为1l/min,反应温度为60℃。

50.在上述氧化反应条件下,实测反应效果:no转化率可达84.2%,甲苯转化率可达91.0%。

51.实施例二

52.催化剂具体为ceo

x

/ac催化剂,制备过程:称取1.67g六水合硝酸铈溶于100ml去离子水中,将10g粉末状椰壳加入硝酸铈溶液中,在60℃下持续搅拌12h,置于105℃下干燥12h。在n2气氛中以10℃/min升温至600℃后停留1h,得到ce/ac。然后利用co2、在800℃下活化1h,得到ceo

x

/ac催化剂,研磨至粒径小于200目。

53.氧气塔内的氧化反应条件:水1l,催化剂3g,no 100ppm,甲苯(vocs代表物)50ppm,o

3 100

‑

1200ppm,o

2 10vol.%,n2平衡,烟气总流量为1l/min,反应温度为60℃。

54.在上述氧化反应条件下,实测反应效果:no转化率可达82.7%,甲苯转化率可达88.2%。

55.本实施例未实施部分同实施例一。

56.实施例三

57.催化剂具体为feo

x

/ac催化剂,制备过程:称取1.67g九水合硝酸铁溶于100ml去离子水中,将10g粉末状椰壳加入硝酸铁溶液中,在60℃下持续搅拌12h,置于105℃下干燥12h。在n2气氛中以10℃/min升温至600℃后停留1h,得到fe/ac。然后利用co2、在800℃下活化1h,得到feo

x

/ac催化剂,研磨至粒径小于200目。

58.氧气塔内的氧化反应条件:水1l,催化剂3g,no 100ppm,甲苯(vocs代表物)50ppm,o

3 100

‑

1200ppm,o

2 10vol.%,n2平衡,烟气总流量为1l/min,反应温度为60℃。

59.在上述氧化反应条件下,实测反应效果:no转化率可达83.1%,甲苯转化率可达

86.9%。

60.本实施例未实施部分同实施例一。

61.上述实施例为发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1