一种氮掺杂碳包覆镍纳米催化剂及其制备方法和应用

1.本发明涉及化工催化剂技术领域,更具体地,涉及一种氮掺杂碳包覆镍纳米催化剂及其制备方法和应用。

背景技术:

2.乙醇和异丁醇主要通过淀粉和甘蔗的糖酵解获得,而较长碳链醇则主要通过石油衍生烯烃的水解和羰基合成反应获得。低碳醇经guerbet反应制备的高碳醇在燃料领域具有广阔的应用前景,其制备过程分为金属催化剂催化发生醇脱氢、碱催化羟醛缩合和金属催化剂对羟醛缩合产物进行加氢反应,该过程需要具备一定脱氢/加氢活性和碱性位点的催化剂。

3.现有技术中大多采用碳负载贵金属的方法制备上述催化剂。然而,碳材料本身的一些稳定的化学性质会导致催化剂表面活性降低,通常采用氮掺杂的方式进行改性处理。例如,cn113145155a公开了一种应用于组装生物乙醇合成高碳醇的氮掺杂碳包覆镍催化剂及其制备方法,以镍盐和聚丙烯酰胺为原料,惰性气氛中热解形成氮掺杂碳包覆镍催化剂,该催化剂具有较高的稳定性和有机相收率,但乙醇的转化率(34.83~72.62%)较低。

技术实现要素:

4.本发明的目的是克服镍催化剂催化合成高碳醇反应中乙醇转化率较低的缺陷和不足,提供一种氮掺杂碳包覆镍纳米催化剂的制备方法,以氨基酸盐为碳源、氮源,同时实现氮掺杂和碳包覆,通过抑制镍金属纳米颗粒过强的金属性,使得氮掺杂碳包覆镍纳米催化剂催化合成高碳醇反应时具备高的乙醇转化率,较高的有机相收率和有机相c4+醇的选择性。

5.本发明的另一目的是提供一种氮掺杂碳包覆镍纳米催化剂。

6.本发明的又一目的是所制得的氮掺杂碳包覆镍纳米催化剂在合成高碳醇中的应用。

7.本发明上述目的通过以下技术方案实现:

8.一种氮掺杂碳包覆镍纳米催化剂的制备方法,包括以下步骤:

9.s1.将镍盐和氨基酸盐混合后加水溶解形成络合物,调节溶液ph为3~5,获得中间产物;

10.s2.将s1中的中间产物干燥处理获得络合物前驱体,然后将其在惰性气氛中焙烧,获得氮掺杂碳包覆镍纳米催化剂;

11.其中,氨基酸盐为谷氨酸钠和/或甘氨酸钠,焙烧温度为400~700℃,焙烧时间为2~4h;镍盐和氨基酸盐的摩尔比为1:1~1:4。

12.优选地,焙烧温度为500~700℃。

13.优选地,焙烧处理的温度为600℃,焙烧时间为2h。

14.镍催化剂的金属性过强,催化小分子醇合成高碳醇的过程中,易发生过度脱氢使

c-c键断裂生成其他副产物,而氨基酸盐作为碳源、氮源,在前驱体的制备过程中可以络合镍离子;在焙烧过程中提供还原性物质还原镍离子,同时将还原后的镍金属纳米颗粒包覆,抑制镍金属颗粒过高的活性。同时氨基酸盐中的金属离子能够在焙烧过程中形成碳酸盐等可溶性物质,起到造孔和形成缺陷的作用。

15.焙烧温度过低,会导致碳层中含氧官能团过多,碳层石墨化程度过低,进而导致金属位点暴露过多,催化反应过程中会生成较多的含氧副产物;温度过高则会使镍金属纳米颗粒团聚增大,碳层石墨化程度过高,催化剂活性降低。

16.步骤s1中将溶液调至酸性,h

+

的加入,能够在煅烧处理过程的前期阶段与氧等强给电子组分形成气态物质,或形成氢气起还原作用,还原镍离子形成镍金属纳米颗粒;同时加快碳层形成,镍金属纳米颗粒被迅速包覆而阻止其进一步长大。同时,钠离子的存在会影响碳层的缺陷位和碱性位的形成,同时还能够形成半镶嵌的碳酸钠颗粒,起到造孔增大比表面积的作用,因此调节溶液的ph值可以影响煅烧过程中镍金属纳米颗粒形成,从而达到调控镍表面价电子的作用,抑制其金属性过强。更优选地,ph=4。

17.优选地,镍盐和氨基酸盐的摩尔比为1:2~1:3。

18.当氨基酸盐的添加量过少时,焙烧过程中形成的碳层难以包覆镍金属纳米颗粒,对镍金属过高断裂活性的限制作用有限;当氨基酸盐的添加量过多时,煅烧过程中形成的碳层过厚,催化剂的活性位点暴露过少,催化剂的催化活性低。

19.优选地,镍盐为硝酸镍、氯化镍和甲酸镍中的一种或多种。

20.优选地,焙烧处理的升温过程为:以升温速率为1℃/min升温至250℃,再以2.5~3.5℃/min的速率升温至焙烧温度。

21.焙烧前驱体以络合的形式存在,此时的镍是金属离子形式,在焙烧过程中镍离子会被还原并和相邻的镍原子聚集形成镍金属纳米颗粒。若升温速率过快,会使得焙烧过程发生迅速,金属原子更容易团聚在一起,增大颗粒的粒径;升温速率过慢,会使得碳层的形成过程缓慢,其缺陷程度较低,催化活性也较低。

22.一种氮掺杂碳包覆镍纳米催化剂的制备方法制备的氮掺杂碳包覆镍纳米催化剂在合成高碳醇中的应用。

23.优选地,氮掺杂碳包覆镍纳米催化剂在合成高碳醇中的应用的反应条件为催化剂:氢氧化钠:正丙醇:乙醇:水=(0.8~1.2):(0.8~1.2):(1.5~5):(20~30):(15~25),反应温度为240~260℃,反应时间为22~26h;更优选的催化条件为催化剂:氢氧化钠:正丙醇:乙醇:水=1:1:3:25:20,反应温度为250℃,反应时间为24h。

24.与现有技术相比,本发明的有益效果是:

25.本发明提供一种氮掺杂碳包覆镍纳米催化剂的制备方法,将氨基酸盐和镍盐混合后焙烧处理,实现氮掺杂、碳包覆,通过调节催化剂活性位点间电子转移,有效控制催化剂中镍纳米颗粒金属性过强,提高催化剂的催化活性。

26.本发明由上述制备方法制备的氮掺杂碳包覆镍纳米催化剂在合成高碳醇反应中,乙醇的转化率为72.5~99.2%,有机相收率达到40.5%,且有机相c4+醇选择性达到91.8%,具有显著的催化活性。

附图说明

27.图1为本发明氮掺杂碳包覆镍纳米催化剂的制备流程图;

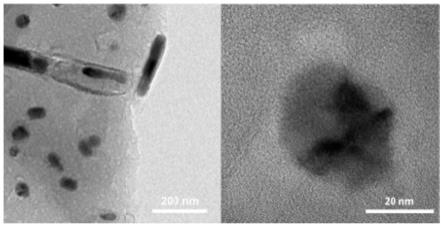

28.图2为实施例1中纳米催化剂的sem图;

29.图3为实施例1中纳米催化剂的tem图;

30.图4为实施例1、实施例3和实施例4中纳米催化剂的xrd衍射图;

31.图5为实施例1、实施例7和实施例8中纳米催化剂的xrd衍射图;

32.图6为实施例1和对比例1中纳米催化剂的xps图。

具体实施方式

33.下面结合具体实施方式对本发明作进一步的说明,但实施例并不对本发明做任何形式的限定。除非另有说明,本发明实施例采用的原料试剂为常规购买的原料试剂。

34.实施例1

35.一种氮掺杂碳包覆镍纳米催化剂的制备方法,包括以下步骤:

36.s1.称取1.163gni(no3)2·

9h2o和2.246g谷氨酸钠(镍盐与氨基酸盐的摩尔比1:3)加入100ml去离子水中,80℃搅拌形成均匀溶液,滴加5ml的6.6%稀hno3溶液,调节ph=4,得到中间产物;

37.s2.将中间产物用搪瓷方盘盛放在80℃干燥24h,得到浅蓝绿色络合物前驱体,再将络合物前驱体置于105℃干燥120h后,在氮气气氛中于600℃焙烧2h,焙烧前的升温速率分为两个阶段:1℃/min(250℃以下)、3℃/min(250℃以上),获得氮掺杂碳包覆镍纳米催化剂。

38.实施例2~4

39.实施例2步骤s2中焙烧温度为400℃,其他同实施例1。

40.实施例3步骤s2中焙烧温度为500℃,其他同实施例1。

41.实施例4步骤s2中焙烧温度为700℃,其他同实施例1。

42.实施例5~6

43.实施例5步骤s2中焙烧时间为3h,其他同实施例1。

44.实施例6步骤s2中焙烧时间为4h,其他同实施例1。

45.实施例7~9

46.实施例7步骤s2中镍盐与氨基酸盐的摩尔比为1:4,其他同实施例1。

47.实施例8步骤s2中镍盐与氨基酸盐的摩尔比为1:2,其他同实施例1。

48.实施例9步骤s2中镍盐与氨基酸盐的摩尔比为1:1,其他同实施例1。

49.实施例10~11

50.实施例10步骤s1中ph=3,其他同实施例3。

51.实施例11步骤s1中ph=5,其他同实施例3。

52.实施例12

53.一种氮掺杂碳包覆镍纳米催化剂的制备方法,包括以下步骤:

54.s1.称取1.163g的ni(no3)2·

9h2o和1.165g甘氨酸钠加入100ml去离子水中,80℃搅拌形成均匀溶液,滴加5ml的6.6%稀hno3溶液,调节ph=4得到中间产物;

55.s2.将中间产物用搪瓷方盘盛放在80℃干燥24h,得到浅蓝绿色络合物前驱体,再

将络合物前驱体置于105℃干燥120h后,在氮气气氛中于600℃焙烧2h,焙烧前的升温速率分为两个阶段:1℃/min(250℃以下)和3℃/min(250℃以上),得到氮掺杂碳包覆镍纳米催化剂。

56.表1实施例汇总

57.编号煅烧温度煅烧时间镍盐与氨基酸盐的摩尔比ph实施例1600℃2h1:34实施例2400℃2h1:34实施例3500℃2h1:34实施例4700℃2h1:34实施例5600℃3h1:34实施例6600℃4h1:34实施例7600℃2h1:44实施例8600℃2h1:24实施例9600℃2h1:14实施例10600℃2h1:33实施例11600℃2h1:35实施例12600℃2h1:34

58.对比例1

59.一种氮掺杂碳包覆镍纳米催化剂的制备方法,包括以下步骤:

60.s1.称取1.163g的ni(no3)2·

9h2o和1.766g谷氨酸加入100ml去离子水中,80℃搅拌形成均匀溶液,得到中间产物;

61.s2.将中间产物用搪瓷方盘盛放在80℃干燥24h,得到浅绿色络合物前驱体,再将络合物前驱体置于105℃干燥120h后,在氮气气氛中于600℃焙烧2h,焙烧前的升温速率分为两个阶段:1℃/min(250℃以下)和3℃/min(250℃以上),得到氮掺杂碳包覆镍纳米催化剂。

62.对比例2

63.一种氮掺杂碳包覆镍纳米催化剂的制备方法,包括以下步骤:

64.s1.称取1.163g的ni(no3)2·

9h2o和0.901g甘氨酸加入100ml去离子水中,80℃搅拌形成均匀溶液,得到中间产物;

65.s2.将中间产物用搪瓷方盘盛放在80℃干燥24h,得到浅绿色络合物前驱体,再将络合物前驱体置于105℃干燥120h后,在氮气气氛中于600℃焙烧2h,焙烧前的升温速率分为两个阶段:1℃/min(250℃以下)和3℃/min(250℃以上),得到氮掺杂碳包覆镍纳米催化剂。

66.对比例3

67.步骤s2中焙烧温度为800℃,其他同实施例1。

68.结果检测

69.(1)sem和tem测试

70.将实施例1所制得的催化剂进行sem和tem测试,其结果如图2和3所示,从图中可看出,该催化剂为典型的碳层核壳结构,碳层包覆于镍金属纳米颗粒表面,可以保护镍金属纳

米颗粒的表面化学价态及其结构,同时抑制镍金属纳米颗粒聚集变大。

71.(2)xrd测试

72.实施例1、实施例3和实施例4所制得的催化剂的xrd谱图如图4所示,从图中可看出ni的衍射峰明显,随焙烧温度的升高其衍射峰更尖锐,说明镍金属纳米颗粒的粒径随温度升高而增大。实施例1、实施例7和实施例8中催化剂的xrd谱图如图5所示,可看出ni的衍射峰明显,随着氨基酸盐添加量的减少,其衍射峰更尖锐,说明镍金属纳米颗粒的粒径随氨基酸盐添加量的增加而减小。

73.(3)xps测试

74.实施例1和对比例1所制得的催化剂的xps全谱扫描如图6所示,可看出两种催化剂表面均实现氮掺杂;以谷氨酸钠为碳源,所制得的催化剂表面还含有钠,同时氧的含量相对较高,镍的含量较低,可能由于钠和氧的增多,抑制镍的过高活性,降低碳碳键断裂活性,从而提高催化剂在合成高碳醇时有机相收率。

75.(4)催化性能测试

76.具体测试方法:将所有实施例及对比例获得的催化剂在60ml钢质高压机械搅拌反应釜中协同均相碱催化少量正丙醇添加的乙醇水溶液进行guerbet反应碳碳偶联合成高碳醇反应,其中氮掺杂碳包覆镍催化剂:氢氧化钠:正丙醇:乙醇:水为1:1:3:25:20,反应温度250℃,加热前氢气置换,不加气压,起始压力等于大气压,反应时间为24h;反应结束后冷却至室温,收集和测算气相产物体积量与含量,剩余部分离心可分离得到油相、水相和固相产物,液相产物通过gc-ms定性后再气相色谱进行定量检测分析。

77.表2实施例和对比例催化性能结果汇总

[0078][0079]

本发明中乙醇的转化率为72.5~99.2%,由实施例1~4和对比例3可看出,随着焙烧温度从400℃升高至800℃,有机相收率先增大后减小,600℃条件下的有机相收率最高;有机相c4+醇选择性随焙烧温度的升高而增大,综合考虑有机相收率和有机相c4+醇选择性,焙烧处理的最佳温度为600℃。

[0080]

由实施例1和实施例5~6可看出,随着焙烧时间的增加,有机相收率缓慢降低,而有机相c4+醇选择性缓慢升高,可能是由于有机前驱体基本分解完后,继续增加焙烧时间则会一定程度上促进碳层石墨结构的形成,减少催化剂的活性位点造成的。

[0081]

由实施例1和实施例7~9可看出,镍盐与氨基酸盐的摩尔比为1:3时,所制得的催化剂的有机相收率最高(48.7%),同时有机相c4+醇选择性为90.5%。当镍盐与氨基酸盐的摩尔比为1:4时,由于氨基酸盐较多,最终形成的催化剂的碳层较厚,催化剂活性降低。当镍盐与氨基酸盐的摩尔比为1:1时,所形成的碳层较薄,镍金属纳米颗粒较大且裸露较多,从而使得有机相收率降低(28.2%)。

[0082]

由实施例1和实施例10~11可看出,随着h

+

含量的增加,有机相收率先升高后降低。当ph=4时,有机相收率最高(48.7%),同时有机相c4+醇选择性为90.5%。

[0083]

由实施例1和对比例1~2可看出,氨基酸盐作为碳源、氮源时,有机相收率较高,是由于氨基酸盐中的金属离子能够在焙烧过程中形成碳酸盐等可溶性物质,起到造孔和形成

缺陷的作用。

[0084]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1