一种化工废气集中处理系统的制作方法

1.本发明涉及废气处理工艺领域,具体是一种化工废气集中处理系统。

背景技术:

2.随着工业发展对环保的要求越来越高,尤其是山东省发布《关于进一步做好挥发性有机物治理工作的通知》中明确要求各类气体需燃烧处理,现有对废气的处置方式已经难以符合相关要求和规定,对环境造成的负担逐渐增加。

3.目前,化工厂废气处理方法主要有三种即化学吸收法,物理吸附法、焚烧法,现大多工厂只是采用其中一种方法,方式单一,不能有效去除有机性挥发气体,处理后废气仍不达标,对环境仍然造成污染。

技术实现要素:

4.本发明的目的在于提供一种化工废气集中处理系统,它采用化学吸收法,物理吸附法、焚烧法三种方法相结合的方式对废气集中处理,确保排放废气回收利用且达标排放。

5.本发明为实现上述目的,通过以下技术方案实现:

6.一种化工废气集中处理系统,包括:前处理单元,包括第一处理模块、第二处理模块、第三处理模块;

7.所述第一处理模块配置用以对污水处理废气和硫氢化钠装车尾气进行密封收集并增压;

8.所述第二处理模块配置用以对酸性水储罐废气和硫氢化钠罐区尾气进行独立收集,并经由水洗脱氨、碱洗脱硫化氢后,增压;

9.所述第三处理模块配置用以对含油废气进行收集,经油气回收后增压;

10.汇总单元,配置用以收集和汇总第一处理模块、第二处理模块、第三处理模块的加压废气,稀释至混合气体爆炸下限的25%以下后,向后端输送;

11.焚烧单元,配置用以对稀释后的混合气体进行燃烧,燃烧温度为600℃

‑

800℃。

12.进一步的,所述污水处理废气的nmhc浓度≥500mg/m3,所述污水处理废气包括污水调节池废气、隔油池废气、气浮池废气。

13.进一步的,所述第一处理模块包括第一封闭管路和第一增压单元,通过第一封闭管路分别对各污水处理池的废气以及硫氢化钠装车尾气进行密闭收集,通过第一增压单元增压后即可连通进入尾气回收处理总管。

14.进一步的,所述第二处理模块包括第二独立管线,所述第二独立管线上根据气流输送方向依次设有水洗塔、碱洗塔、第二增压单元。

15.进一步的,所述含油废气包括装卸车油气及储罐呼吸油气。

16.进一步的,所述尾气回收处理总管包括根据气流走向依次连通的前段总管、缓冲总管、后段总管;

17.所述前端总管的去端连接分液罐,所述分液罐的出气端连接缓冲总管,所述缓冲

总管上设置风机,经风机引入空气对混合废气进行稀释,所述后段总管将缓冲总管与焚烧单元连通。

18.进一步的,所述缓冲总管上配套有lel在线监测系统,当废气浓度高于混合爆炸下限1/4或高于混合废气浓度设定值时,系统内的风机停机,同时关闭风机出口自保阀。

19.进一步的,所述焚烧单元包括前处理模块、沸石转轮浓缩模块、蓄热燃烧模块;

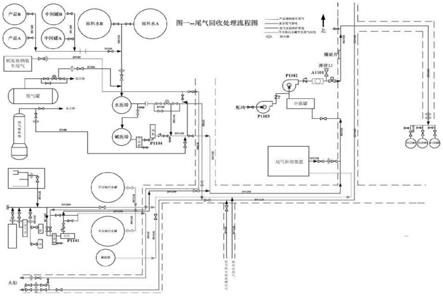

20.所述前处理模块包括初效过滤器、中效过滤器和高效过滤器,所述初效过滤器主要去除大于等于5微米的颗粒物,所述中效过滤器去除1

‑

5微米的颗粒物,所述高效过滤器用于去除小于1微米的颗粒物;

21.所述沸石转轮浓缩模块在180

‑

220℃吸附浓缩,采用改性沸石作为吸附材料,沸石含率70%以上,沸石转轮在脱附区利用rto的热气进行高温反吹,脱附下来的浓缩废气进入蓄热燃烧模块;

22.所述蓄热燃烧模块采用蓄热式三室rto焚烧炉,燃烧炉膛为760

‑

800℃,将废气中的有机物燃烧为二氧化碳和水,实现无害排放。

23.对比现有技术,本发明的有益效果在于:

24.本系统采用化学吸收法,物理吸附法、焚烧法三种方法相结合的方式对废气集中处理,确保排放废气回收利用且达标排放。该发明在采用焚烧工艺进行废气处理时,对废气的爆炸极限进行系统评估,采用安全控制法进行爆炸极限的安全核算。实现安全处理和达标排放。同时能够处置多种废气,适用范围广。

附图说明

25.图1是本发明的工艺流程图。

具体实施方式

26.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所限定的范围。

27.下述实施例中所涉及的仪器、试剂、材料等,若无特别说明,均为现有技术中已有的常规仪器、试剂、材料等,可通过正规商业途径获得。下述实施例中所涉及的实验方法,检测方法等,若无特别说明,均为现有技术中已有的常规实验方法,检测方法等。

28.实施例1:一种化工废气集中处理系统

29.本系统能够用于对多种废气进行集中收集和处理,并汇总进入尾气回收处理总管后,统一焚烧处置。而对多种废气都能够容纳和焚烧,就需要做好对多样废气的前处理工序。故本系统主要包括以下的工序:

30.1、前处理单元

31.用于针对不同的废气,整合进行焚烧前的预处理,使气体能够符合焚烧的要求,且达到焚烧后排放的要求。

32.前处理单元包括第一处理模块、第二处理模块、第三处理模块;

33.1.1所述第一处理模块用以接收污水处理废气和硫氢化钠装车尾气,所述污水处理废气的nmhc浓度≥500mg/m3,包括污水调节池废气、隔油池废气、气浮池废气等。

34.所述第一处理模块包括第一封闭管路和第一增压单元,通过第一封闭管路分别对各污水处理池的废气以及硫氢化钠装车尾气进行密闭收集,所述第一增压单元为风机(图中为风机p1101,安装在污水处理站内),安装在第一封闭管路上,通过风机增压后即可连通进入尾气回收处理总管。

35.1.2所述第二处理模块用以接收酸性水储罐废气(产品罐、中间罐、原料水罐)、硫氢化钠罐区尾气(尾气吸收塔)。

36.所述第二处理模块包括第二独立管线、第二增压单元、水洗塔、碱洗塔,所述第二独立管线用以分别对酸性水储罐废气和硫氢化钠罐区尾气进行收集汇总后,沿其气体流通方向分别串联连通水洗塔、碱洗塔和作为第二增压单元的风机p1104,将废气经水洗去除氨等杂质,再经碱洗脱去硫化氢、二氧化碳等杂质,经过风机p1104增压后进入尾气回收处理总管;

37.1.3所述第三处理模块用以接收含油废气,所述含油废气包括装卸车油气及储罐呼吸油气;

38.所述第三处理模块包括第三管线、油气回收单元,所述第三管线收集了装卸车油气及储罐呼吸油气后,经过油气回收吸收后,并入经过碱洗塔的脱硫尾气后段的第二独立管线,经过风机p1104增压后进入尾气回收处理总管;

39.2、汇总单元

40.所述汇总单元包括尾气回收处理总管,所述尾气回收处理总管包括根据气流走向依次连通的前段总管、缓冲总管、后段总管;

41.所述前端总管的去端连接分液罐作为缓冲罐,所述分液罐的出气端连接缓冲总管,所述缓冲总管上设置稀释单元,所述稀释单元用于引入空气对废气进行稀释,使用图中所示风机p1103作为稀释单元,各路尾气汇总后经风机p1103引入空气稀释,稀释至混合气体爆炸下限的25%以下,然后进入后段总管。

42.所述缓冲总管上还安装一套lel在线监测系统,工艺废气浓度较高,因此,通过安全控制法分析该工艺废气风量是否安全。在进废气炉前端增设一套lel在线监测系统,监测系统与新风风机与废气风机联动控制,当废气浓度高于混合爆炸下限1/4(或高于混合废气浓度设定值)时,停新风风机和废气风机,同时关闭废气风机出口自保阀,从而有效保证整个系统的安全。

43.3、焚烧单元

44.所述焚烧单元与后端总管连接,用来对经过稀释的混合废气进行焚烧。

45.所述焚烧单元包括前处理模块、沸石转轮浓缩模块、蓄热燃烧模块;

46.所述前处理模块为三级过滤结构,具体包括初效过滤器、中效过滤器和高效过滤器,所述初效过滤器主要去除大于等于5微米的颗粒物,所述中效过滤器去除1

‑

5微米的颗粒物,所述高效过滤器用于去除小于1微米的颗粒物,去除颗粒物后进入后续模块。

47.所述沸石转轮浓缩模块具体是沸石转轮浓缩装置,180

‑

220℃吸附浓缩,采用改性沸石作为吸附材料,沸石含率70%以上,可实现10

‑

40倍浓缩,净化效率可达到90

‑

98%,沸石转轮以每小时2

‑

4转速度缓慢转动,吸附净化,脱附再生,冷却工作同时进行,沸石在趋向饱和进入脱附区,利用rto的热气进行高温反吹,脱附下来的浓缩废气进入蓄热燃烧模块。

48.所述蓄热燃烧模块采用蓄热式三室rto焚烧炉,燃烧炉膛为760

‑

800℃,将废气中

的有机物燃烧为二氧化碳和水,实现无害排放。

49.本系统在园区内运行后,效果很好,其优点如下:

50.(1)采用化学吸收法,物理吸附法、焚烧法三种方法相结合的方式对废气集中处理,确保排放废气达标排放。

51.(2)在进废气炉前端增设一套lel在线监测系统,监测系统与新风风机与废气风机联动控制,有效保证整个系统的安全。

52.(3)废气燃烧加热炉采用低氮燃烧器,燃烧排放烟气中氮氧化物及二氧化硫指标均符合国家标准。

53.(4)废气焚烧加热炉主要用作原料油分馏塔进料加热,废气的并入可降低煤气的使用量,实现节能降耗的目的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1