层叠式雾化片及雾化设备的制作方法

1.本发明涉及一种雾化用元器件,特别涉及一种层叠式雾化片,所述层叠式雾化片包括起振环、振动环和微孔雾化片,能够通过所述微孔雾化片的高频拍打液体表面使微粒液滴从其上的微孔中喷出,形成飘逸的雾化汽体。除此之外,本发明还涉及应用有所述层叠式雾化片的雾化设备。

背景技术:

2.当向扁形盘体施以轴向激发力时,扁形盘体中产生纵波,质点振动位移方向平衡于轴向,形成轴向形变,由于弹性形变的泊松效应,同时会形成径向形变。具体到超声雾化片而言,所述超声雾化片主要利用自身的高频振动完成对液体的雾化。如图1所示,为传统的二片式超声雾化片的剖面结构示意图,包括具有内环孔的压电陶瓷环1和金属微孔片2,所述金属微孔片2的外缘粘结于压电陶瓷环1上,所述金属微孔片2的中部上下对应压电陶瓷环1的内环孔。其中所述压电陶瓷环1包括沿厚度方向极化并呈环形的压电陶瓷层11和分别设置于所述压电陶瓷层11正、反面上的正电极层12和反电极层13。施加交变信号于所述压电陶瓷环1时,利用压电陶瓷材料所具有的逆压电效应特性,所述压电陶瓷环1随电压的变化周期性地轴向伸缩形变,同时引起径向伸缩形变。由于所述压电陶瓷环1的轴向厚度远小于其外径,从而其径向伸缩形变量远大于轴向伸缩形变量。所述金属微孔片2为中部设置有多个微孔的弹性薄片。在径向伸缩变形的所述压电陶瓷环1的带动下,所述金属微孔片2的外缘也作伸缩变形,而所述金属微孔片2的中部在外缘的挤压、拉伸作用下轴向上下振动拍打液体表面致使液滴从所述微孔中喷出,形成雾化汽体。径向振动能在所述压电陶瓷环1和金属微孔片2之间的传递率决定性地影响着所述金属微孔片2的轴向振幅大小和雾化效果。

3.后来市面上出现了三片式的超声雾化片,例如合世生医科技股份有限公司于2012年6月19日提出的实用新型专利201220287726.4,涉及一种微滴产生装置, 包括设置有第一通孔的震荡片、设置有第二通孔的连接片,所述震荡片与连接片利用接合材料叠置接合一起,并且所述第一通孔与第二通孔上下对应布置。所述震荡片为压电片。所述连接片为金属片,在其上设置有多个侧壁,且所述侧壁与所述震荡片的侧壁相互面对且通过接合材料相互接合。还包括固定于所述连接片上的喷孔片,所述喷孔片在对应于所述第一通孔和第二通孔的区域上设有多个细小喷孔。如此利用所述连接片的侧壁与震荡片的侧壁相互面对的结构,增加所述连接片的接合面积,以提升所述震荡片与连接片之间的贴合强度,且能有效地将所述震荡片的径向振动能通过连接片传递至喷孔片上。但是实际上,即使采用上述结构,所述震荡片与喷孔片之间的径向振动能传递率仍不理想,有待进一步改进。

技术实现要素:

4.专利201220287726.4中的连接片上的多个侧壁是相互间隔布置的独臂壁,仅通过脚部与所述连接片相连,而所述脚部之上的主体部与所述震荡片接合。在径向振动的震荡

片的带动下,所述侧壁主体部在径向上左右摇摆。此时所述连接片并没有成为径向左右摇摆的所述侧壁主体部的受力体,即所述侧壁主体部基本上难以接触带动所述连接片上的质点径向位移,所以所述震荡片的径向振动能大量地被所述侧壁主体部的左右摇摆消耗掉,仅小量的通过所述侧壁脚部传递到所述连接片上,再由所述连接片传递到所述喷孔片上。由此可见,所述侧壁主要用于所述震荡片与连接片之间的定位,传递径向振动能的作用非常微弱,最终导致所述震荡片与喷孔片之间的径向振动能传递率低,所述喷孔片的轴向振幅小。另外,结合专利201220287726.4的附图可知,在所述连接片上形成所述侧壁的同时,还形成多个通孔。这些通孔会成为雾化用液爬附到所述震荡片的导电层上损坏所述震荡片的通道。为此还需要增设遮挡所述通孔的片体,这无疑增加了所述震荡片的负载,进一步降低所述震荡片与喷孔片之间的振动能传递率,进一步减小所述喷孔片的轴向振幅。

5.针对现有技术的不足,如何提高起振环与微孔雾化片之间的径向振动能传递率,从而提高所述微雾化片的轴向振幅是本发明有待解决的技术问题之一。鉴于此,本发明提出一种层叠式雾化片,包括上下叠置并连接在一起的起振环、振动环,所述起振环具有第一通孔,所述振动环具有第二通孔,所述第一通孔与第二通孔上下对应;其特征在于,在所述振动环上设置有凹坑,所述第二通孔位于所述凹坑的坑底壁上;还包括布置在所述凹坑上的微孔雾化片, 所述微孔雾化片比所述振动环轻薄,所述微孔雾化片上布置有多个微孔,所述微孔位于所述第二通孔的轴向投影范围内,不仅在轴向方向上,所述微孔雾化片的外缘底壁与所述凹坑的坑底壁固定连接,而且在径向方向上,所述微孔雾化片的外缘侧壁与所述凹坑的坑侧壁之间紧配合。

6.其中,所述起振环与振动环之间可以通过胶接或焊接等方式连接在一起,这样,当所述起振环振动而径向伸缩形变时,能够带动所述振动环也径向伸缩形变,即所述起振环能够将其所具有的径向振动能传递给所述振动环,当然也能将其所具有的轴向振动能传递给所述振动环。所述起振环成为向所述振动环提供机械振动能的动力源构件。在其中一种应用中,所述起振环包括压电陶瓷层和分别设置于所述压电陶瓷层正、反面上的正、反电极层,在交变信号的驱动下,所述起振环能够将电能转换为机械振动能。

7.其中,所述微孔雾化片比所述振动环轻薄,上述特征定义了,所述微孔雾化片不仅厚度小于所述振动环,而且质量也小于所述振动环。在具有同等机械振动能的情况下,所述微孔雾化片的能量密度大于所述振动环,从而所述微孔雾化片的轴向振幅大于所述振动环。

8.其中,所述轴向为所述振动环的厚度方向,而径向为与所述轴向垂直的方向,在没有特别说明的情况下,本文中出现的“轴向”、“径向”统一采用此定义。

9.为了实现所述微孔雾化片的外缘底壁与所述凹坑的坑底壁之间的固定连接,进一步的技术方案还可以是,所述微孔雾化片的外缘底壁胶接或焊接于所述凹坑的坑底壁上。

10.为了实现所述微孔雾化片的外缘侧壁与所述凹坑的坑侧壁之间紧配合,进一步的技术方案还可以是,所述微孔雾化片的外缘侧壁接触顶压所述凹坑的坑侧壁。这样,所述凹坑的坑侧壁上的径向振动能能够直接地传递到所述微孔雾化片上,可以减少径向振动能在传递过程中的损耗,但这对加工精度要求极高,容易制造出不合格品。故此本发明还进一步提出如下的技术方案供选择,所述微孔雾化片的外径小于所述凹坑的内径,所述微孔雾化片的外缘侧壁与所述凹坑的坑侧壁之间的间隙内设有填充层。这样,便于把所述微孔雾化

片安装到所述凹坑上,也避免在静态下所述微孔雾化片的中部由于所述微孔雾化片的外缘被所述凹坑的坑侧壁过渡挤压而向一侧隆起,进而导致所述微孔雾化片中部的轴向振幅减小。所述填充层能够填充所述微孔雾化片的外缘侧壁与所述凹坑的坑侧壁之间的间隙,从而加强它们之间的径向振动能的传递。进一步的所述填充层为粘胶层。

11.至于所述凹坑的成形工艺,是多种多样的,只要能够通过所述凹坑的坑侧壁向所述微孔雾化片传递径向振动能即可。在其中一种应用中,可以通过冲压弯折形成所述凹坑,此时从剖截面看,所述振动环呈中间低两部高的折弯板状,但所述凹坑会存在大幅度形变的可能,尺寸不稳定。在其它应用中,还可以通过化学溶液腐蚀掉所述振动环表面浅层材料后形成所述凹坑,又或者通过凹凸模芯的配合在铸造形成所述振动环的同时一体形成所述凹坑,上述两种成形工艺形成的所述凹坑变形小,尺寸稳定,所述凹坑在所述振动环上形成轴向下陷到所述振动环的壁体内的凹陷区,犹如切除了所述振动环的部分表面浅层材料一般,更有利于径向振动能的传递。鉴于此进一步的,所述凹坑还可以采用如下的结构形式,所述凹坑轴向下陷到所述振动环的壁体内。

12.至于所述凹坑在所述振动环上的布置位置,有两种技术方案供选择:其一,所述凹坑设置于所述振动环的背向所述起振环的外侧壁上,相应地,所述微孔雾化片布置于所述振动环的外侧壁上,而所述起振环布置于所述振动环的内侧壁上;其二,所述凹坑布置于所述振动环上的朝向所述起振环的内侧壁上,从而所述微孔雾化片的外缘被夹持于所述振动环与起振环之间,这样有利于加强所述微孔雾化片的安装稳固性,优化所述振动环与微孔雾化片之间的动能传递。

13.根据上述技术方案,与现有技术201220287726.4对比,本发明的有益技术效果在于:由于在轴向方向上,所述微孔雾化片的外缘底壁与所述凹坑的坑底壁固定连接,这样,当所述振动环在所述起振环的带动下径向伸缩形变时,能够带动所述微孔雾化片的外缘一起径向伸缩形变,所述微孔雾化片的中部在外缘的挤压、拉伸作用下轴向上下振动。同时所述微孔雾化片的外缘底壁与所述凹坑的坑底壁之间的固定连接能够减弱所述微孔雾化片的外缘在所述微孔雾化片的中部反向牵动下的轴向振动,使传递到所述微孔雾化片上的径向振动能更多地聚集到中部。加上由于所述微孔雾化片比所述振动环轻薄,所述微孔雾化片所具有的能量密度比所述振动环大,让所述微孔雾化片中部具有比所述振动环大的轴向振幅,起到放大轴向振幅的作用。

14.在此基础上,由于在径向方向上,所述微孔雾化片的外缘侧壁与所述凹坑的坑侧壁之间紧配合,这样,当所述振动环在所述起振环的带动下径向伸缩形变时,所述凹坑的坑侧壁也随之径向收缩、扩大,相应地抱紧或放松所述微孔雾化片的外缘侧壁,进一步增大所述微孔雾化片的外缘的径向伸缩形变幅度,进而增大所述微孔雾化片的中部的轴向振幅。另外,还能够优化所述微孔雾化片的外缘底壁与所述凹坑的坑底壁的径向伸缩形变的同步性,防止所述微孔雾化片的外缘底壁与所述凹坑的坑底壁在径向伸缩形变过程中出现过大的径向错位而破坏它们之间的固定连接特性。其次,所述凹坑还可以径向定位所述微孔雾化片,如此在所述微孔雾化片的外缘侧壁与所述凹坑的坑侧壁之间通过固定剂例如胶接剂或焊接剂固定连接一起的实施例中,还能够减少所述固定剂的用量,从而减少所述起振环的负载和径向振动能在所述固定剂上的耗损。

15.综上,所述凹坑的设置有利于提高所述振动环与所述微孔雾化片之间的径向振动能的传递率,从而提高了所述起振环与所述微孔雾化片之间的径向振动能的传递率,提高所述起振环的径向振动能的利用率,增大所述微孔雾化片中部的轴向振幅。

16.为了进一步扩大所述微孔雾化片中部的轴向振幅,还可以采用如下的技术方案:所述微孔雾化片呈帽状包括中央凸起部和环绕在所述中央凸起部周边的帽沿部,所述微孔布置在所述中央凸起部上,所述微孔雾化片通过所述帽沿部连接在所述振动环上。

17.进一步的技术方案还可以是,所述起振环包括有压电陶瓷层以及分设于所述压电陶瓷层正、反面上的正电极层和负电极层。进一步的,在所述压电陶瓷层上还设置有辅助电极层,所述辅助电极层从所述压电陶瓷层的正面延伸到反面,所述辅助电极层与所述正电极层电隔离,但与所述负电极层电连接。

18.除此之外,本发明还提出一种雾化设备,其特征在于,包括有所述层叠式雾化片,所述层叠式雾化片用于雾化所述雾化设备上的雾化用液体。进一步的,还包括有控制电路,所述起振环包括有压电陶瓷层以及分设于所述压电陶瓷层正、反面上的正电极层和负电极层,所述正电极层和负电极层分别信号连接所述控制电路。

19.由于本发明具有上述特点和优点,为此可以应用到层叠式雾化片及雾化设备中。

附图说明

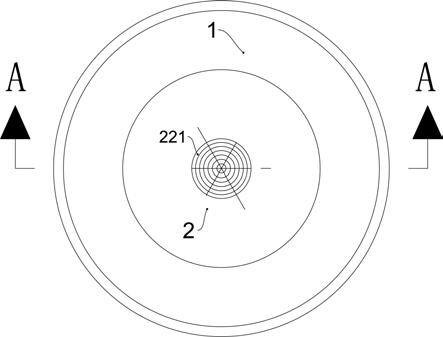

20.图1是采用现有技术的二片式超声雾化片的剖面结构示意图;图2是应用本发明技术方案的层叠式雾化片的平面结构示意图;图3是图2中a

‑

a方向的剖面结构示意图;图4是所述层叠式雾化片的分解结构示意图;图5是应用第二种实施方式的所述振动环的剖面结构示意图图6是应用第二种实施方式的所述层叠式雾化片的剖面结构示意图。

具体实施方式

21.如图2~图4所示,一种层叠式雾化片,包括上下叠置并连接在一起的起振环1、振动环3,所述起振环1具有第一通孔10,所述振动环3具有第二通孔30,所述第一通孔10与第二通孔30上下对应;其特征在于,在所述振动环3上设置有凹坑31,所述第二通孔30位于所述凹坑31的坑底壁311上;还包括布置在所述凹坑31上的微孔雾化片2,所述微孔雾化片2比所述振动环3轻薄,所述微孔雾化片2上布置有多个微孔2210,所述微孔2210位于所述第二通孔30的轴向投影范围内,不仅在轴向方向上,所述微孔雾化片2的外缘底壁211与所述凹坑31的坑底壁311固定连接,而且在径向方向上,所述微孔雾化片2的外缘侧壁212与所述凹坑31的坑侧壁312之间紧配合。

22.下面就必要的每一个具体实施细节结构及其方法详细说明,除了明确说明属于等同或可选择的实施方案外,下面披露的各种实施细节方案即使在功能方面没有直接关联或协同关系的情况下,既可以选择性应用,也可以合并应用在一个实施例中。

23.其中,所述起振环1包括有压电陶瓷层11、分设于所述压电陶瓷层11正、反面上的正电极层12和负电极层13、辅助电极层14,所述辅助电极层14从所述压电陶瓷层11的正面延伸到反面,所述辅助电极层14与所述正电极层12电隔离,但与所述负电极层13电连接,所

述起振环1与振动环3上下叠置并连接在一起。通过调整所述起振环1与振动环3的材料、尺寸等物理参数,使所述振动环3能够与所述起振环1共振耦合。在交变信号的驱动下,所述起振环1将电能转换为径向振动能并共振耦合传递至所述振动环3。所述振动环3在所述起振环1的带动下也径向伸缩形变。所述起振环1成为向所述振动环3提供机械振动能的动力源构件。在其他的实施方式中,所述起振环1可以为其它能够产生径向振动能的构件。

24.其中,所述振动环3为金属环,通过化学溶液腐蚀掉所述振动环3表面浅层材料后形成所述凹坑31,即蚀刻成形出所述凹坑31。当然在其他的实施方式中,还可以通过凹凸模芯的配合在铸造形成所述振动环3的同时一体形成所述凹坑31。上述两种制造工艺形成的所述凹坑31轴向下陷到所述振动环3的壁体内,从而在所述振动环3上形成凹陷区,犹如切除了所述振动环3的部分表面浅层材料一般,并且成型后尺寸稳定,变形小。又或者如图5所示,通过冲压弯折形成所述凹坑31',从剖截面看,所述振动环3'呈中间低两部高的折弯板状,但所述凹坑31'会存在大量形变的可能,尺寸不稳定。所述凹坑31的成形工艺多种多样,不一一列举,只要能够通过所述凹坑31的坑侧壁312向所述微孔雾化片2传递径向振动能即可。其次,所述凹坑31布置于所述振动环3的朝向所述起振环1的内侧壁上,从而所述微孔雾化片2的外缘21被夹持于所述振动环3与起振环1之间,这样有利于加强所述微孔雾化片2的安装稳固性,优化所述振动环3与微孔雾化片2之间的动能传递。当然在其它的实施方式中,如图6所示,所述凹坑31还可以设置于所述振动环3的背向所述起振环1的外侧壁上,此时所述微孔雾化片2布置于所述振动环3的外侧壁上,而所述起振环1布置于所述振动环3的内侧壁上。

25.其中,所述微孔雾化片2比所述振动环3轻薄,上述特征定义了,所述微孔雾化片2的厚度h1小于所述振动环3的厚度h2,而且所述微孔雾化片2的质量也小于所述振动环3的质量。在具有同等机械振动能的情况下,所述微孔雾化片2的能量密度大于所述振动环3,从而所述微孔雾化片2的轴向振幅大于所述振动环3。另外,所述微孔雾化片2的微孔2210位于所述第二通孔30的轴向投影范围内,这样,所述微孔2210连通所述第一通孔10与第二通孔30,雾化用液能够穿过所述第一通孔10经所述微孔2210雾化后从所述第二通孔30喷出。

26.为了实现所述微孔雾化片2的外缘底壁211与所述凹坑31的坑底壁311之间的固定连接,所述微孔雾化片2的外缘底壁211胶接或焊接于所述凹坑31的坑底壁311上。为了实现所述微孔雾化片2的外缘侧壁212与所述凹坑31的坑侧壁312之间紧配合,在其他的实施方式中可以选用如下技术方案,所述微孔雾化片2的外缘21侧壁接触顶压所述凹坑31的坑侧壁312。这样,所述凹坑31的坑侧壁312上的径向振动能能够直接地传递到所述微孔雾化片2,减少径向振动能在传递过程中的损耗,但这对加工精度要求极高,容易制造出不合格品。故此本实施例采用如下技术方案,所述微孔雾化片2的外径小于所述凹坑31的内径,所述微孔雾化片2的外缘侧壁212与所述凹坑31的坑侧壁312之间的间隙内设有填充层(图中未画出)。这样,便于把所述微孔雾化片2安装到所述凹坑31上,也避免在静态下所述微孔雾化片2的中部22由于所述微孔雾化片2的外缘21被所述凹坑31的坑侧壁312过渡挤压而向一侧隆起,进而导致所述微孔雾化片2的中部22的轴向振幅减小。所述填充层能够填充所述微孔雾化片2的外缘侧壁212与所述凹坑31的坑侧壁312之间的间隙,从而加强它们之间的径向振动能的传递。进一步的所述填充层为粘胶层。

27.根据上述技术方案,与现有技术201220287726.4对比,本发明的有益技术效果在

于:由于在轴向方向上,所述微孔雾化片2的外缘底壁211与所述凹坑31的坑底壁311固定连接,这样,当所述振动环3在所述起振环1的带动下径向伸缩形变时,能够带动所述微孔雾化片2的外缘21一起径向伸缩形变,所述微孔雾化片2的中部22在外缘21的挤压、拉伸作用下轴向上下振动。同时所述微孔雾化片2的外缘底壁211与所述凹坑31的坑底壁311之间的固定连接能够减弱所述微孔雾化片2的外缘21在所述微孔雾化片2的中部22反向牵动下的轴向振动,使传递到所述微孔雾化片2上的径向振动能更多地聚集到所述中部22。加上由于所述微孔雾化片2比所述振动环3轻薄,所述微孔雾化片2所具有的能量密度比所述振动环3大,让所述微孔雾化片2的中部22具有比所述振动环3大的轴向振幅,起到放大轴向振幅的作用。

28.在此基础上,由于在径向方向上,所述微孔雾化片2的外缘侧壁212与所述凹坑31的坑侧壁312之间紧配合,这样,当所述振动环3在所述起振环1的带动下径向伸缩形变时,所述凹坑31的坑侧壁312也随之径向收缩、扩大,相应地抱紧或放松所述微孔雾化片2的外缘侧壁212,进一步增大所述微孔雾化片2的外缘21的径向伸缩形变幅度,进而增大所述微孔雾化片2的中部22的轴向振幅。另外,还能够优化所述微孔雾化片2的外缘底壁211与所述凹坑31的坑底壁311的径向伸缩形变的同步性,防止所述微孔雾化片2的外缘底壁211与所述凹坑31的坑底壁311在径向伸缩形变过程中出现过大的径向错位而破坏它们之间的固定连接的特性。其次,所述凹坑31还可以径向定位所述微孔雾化片2,如此有利于减少所述微孔雾化片2与振动环3之间的固定剂例如胶接剂或焊接剂的用量,减少所述起振环1的负载和径向振动能在固定剂上的耗损。

29.综上,所述凹坑31的设置有利于提高所述振动环3与所述微孔雾化片2之间的径向振动能的传递率,进而也有利于提高所述起振环1与所述微孔雾化片2之间的径向振动能的传递率,提高所述起振环1的径向振动能的利用率,增大所述微孔雾化片2的中部22的轴向振幅。

30.为了进一步扩大所述微孔雾化片2的中部22的轴向振幅,所述微孔雾化片2呈帽状包括中央凸起部221和环绕在所述中央凸起部221周边的帽沿部23。所述微孔2210布置在所述中央凸起部221上,所述微孔雾化片2通过所述帽沿部23连接在所述振动环3上。所述第一通孔10的内径大于所述第二通孔20的内径,所述第二通孔20的内径稍大于所述中央凸起部221的外径。如此能够让径向振动能更多地积聚到所述中央凸起部221上,增大所述中央凸起部221的轴向振幅。

31.除此之外,本发明还提出一种雾化设备(图中未画出),包括有所述层叠式雾化片和控制电路,所述层叠式雾化片用于雾化所述雾化设备上的雾化用液体。所述起振环1的所述正电极层12和负电极层13分别信号连接所述控制电路。

32.由于本发明具有上述特点和优点,为此可以应用到层叠式雾化片及雾化设备中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1