一种贵金属回收吸附剂及其制备方法和一种贵金属回收方法与流程

本发明属于贵金属回收,具体涉及一种贵金属回收吸附剂及其制备方法和一种贵金属回收方法。

背景技术:

1、醋酸乙烯是重要的化工原料,广泛用于制造聚乙烯醇、乙烯基共聚树脂、粘结剂、涂料、纺织品加工、纸张涂层等方面。醋酸乙烯的生产工艺路线主要有乙烯法和乙炔法两种,其中乙烯法由于工艺性、经济性好而占据主导的地位,采用该方法的醋酸乙烯生产能力占总生产能力的82%。目前,大多数国家增加醋酸乙烯产量的方法是对原装置进行改扩建及催化剂的更新换代,乙烯法路线的发展趋势,主要有以下几个方向:(1)生产装置规模趋向大型化。如美国usi公司和hoechst公司vac装置的扩能,主要通过提高装置空速和采用高活性催化剂来实现;(2)乙烯法vac流程向降低单耗与能耗的方向改进;其中中石化上海石油化工研究院的醋酸乙烯工艺包和相关催化剂在行业内具有较强的竞争优势。乙炔法工艺装置投资较高,环保难度较大,但在石油资源缺乏的地区,一定时期内仍将保持相当的竞争优势,并直接促进c1化学法的研究和发展。

2、当今世界上生产醋酸乙烯的主要方法是以乙烯、氧气和醋酸为原料,以钯-金-醋酸钾/二氧化硅作催化剂,通过气相催化反应来生产,生成醋酸乙烯、水和副产物二氧化碳,还生成微量的醋酸乙酯、醋酸甲酯、乙醛和另外的乙酰氧基化产物。而乙烯法制备醋酸乙烯所用催化剂的制备中主要包括载体的贵金属浸渍、陈化、水合肼液相还原、沥除还原液之后进行水洗涤、浸渍助催化剂(例如醋酸钾)和干燥得催化剂成品,其中,水洗涤步骤得到的废液中au(主要以[au(oh)4-x]clx形式存在)含量较低难于回收,但催化剂洗涤废液量却很大,仍会造成相当可观的au流失。因此,研究对醋酸乙烯制备过程中贵金属的回收方法具有重要意义。

技术实现思路

1、针对现有技术中存在的问题,本发明的目的在于提供一种贵金属回收吸附剂及其制备方法,进而提供了一种使用该催化剂的贵金属回收方法。

2、为此,本发明第一方面提供了一种贵金属回收用吸附剂,其包括氮掺杂石墨烯-sio2杂化材料,所述氮掺杂石墨烯-sio2杂化材料包括石墨烯-sio2杂化材料和掺杂于其中的氮,其中,所述氮掺杂石墨烯-sio2杂化材料中氮的摩尔量与c和si总摩尔量的比为1:(55-10050)。

3、根据本发明的一些实施方式,所述氮掺杂石墨烯-sio2杂化材料中石墨烯与sio2的摩尔比以c/si计(c与si的摩尔比)为(5-50):(50-10000)。

4、根据本发明的一些实施方式,所述氮掺杂石墨烯-sio2杂化材料中氮:碳:硅的摩尔比为1:(5-50):(50-10000)。

5、根据本发明的一些实施方式,所述石墨烯-sio2杂化材料以sio2为载体,石墨烯均布所述载体中。

6、本发明第二方面提供了一种如本发明第一方面所述的吸附剂的制备方法,其包括以下步骤:

7、(1)将石墨烯用酸处理,过滤干燥得吸附剂前体i;

8、(2)将吸附剂前体i与第一分散溶剂、交联剂和脱水剂混合并在惰性气氛下进行反应,过滤干燥得吸附剂前体ii;

9、(3)将吸附剂前体ii水解得到吸附剂前体iii;

10、(4)将吸附剂前体iii与第二分散溶剂和载体前驱体混合反应,过滤干燥得吸附剂前体iv;

11、(5)将吸附剂前体iv在惰性气体和氨气混合气氛下煅烧,制得所述吸附剂。

12、根据本发明的一些实施方式,步骤(1)中,所述石墨烯包括单层石墨烯、双层石墨烯和多层石墨烯中的至少一种,所述石墨烯的片层大小为5-15微米。

13、根据本发明的一些实施方式,步骤(1)中,硫酸、硝酸、甲酸、乙酸和盐酸中的至少一种。

14、根据本发明,步骤(1)中,所述石墨烯用酸处理指将所述石墨烯与酸混合。所加酸的量无明确限定,以使酸能将石墨烯浸渍为准。根据本发明的一些优选实施方式,步骤(1)中,所述石墨烯和酸的用量比为不小于1g:20ml,优选为1g:50ml-1g:500ml。

15、根据本发明的一些实施方式,步骤(2)中所述交联剂包括硅烷偶联剂,优选为3-氨丙基三乙氧基硅烷、3-氨丙基三甲氧基硅烷、n-苯基-γ-氨丙基三甲氧基硅烷和3-脲基丙基三甲氧基硅烷中的至少一种。

16、根据本发明的一些实施方式,所述脱水剂选自二环己基碳二亚胺和n,n'-羰基二咪唑中的至少一种。

17、根据本发明,所述第一分散溶剂用于溶解或分散所述吸附剂前体i、交联剂和脱水剂。所述第一分散溶剂的种类和用量无明确限定,以能使吸附剂前体i、交联剂和脱水剂溶解分散且不影响他们的反应为准,优选所述第一分散溶剂选自四氢呋喃和/或二甲基亚砜。所述第一分散溶剂的量以至少能浸没反应原料为准。

18、根据本发明的一些实施方式,步骤(2)中所述反应的温度为40-80℃。

19、根据本发明的一些实施方式,步骤(2)中所述反应的时间为12-36h。

20、根据本发明的一些实施方式,步骤(3)中,所述水解包括将吸附剂前体ii与去离子水混合,优选所述吸附剂前体ii与去离子水的用量比为1g:1000ml-1g:5000ml。

21、根据本发明的一些实施方式,步骤(3)中,所述水解的温度为20-80℃。

22、根据本发明的一些实施方式,步骤(3)中,所述水解的时间为6-24h。

23、根据本发明的一些实施方式,步骤(4)中,所述载体前驱体包括硅源和氨水,优选所述硅源选自正硅酸乙酯、正硅酸甲酯和正硅酸丙酯中的至少一种。

24、根据本发明的一些实施方式,所述氨水的浓度为1-10%。

25、根据本发明,所述第二分散溶剂用于溶解或分散所述吸附剂前体iii、载体前驱体。所述第二分散溶剂的种类和用量无明确限定,以能使吸附剂前体i前体iii、载体前驱体溶解分散且不影响他们的反应为准,所述第二分散溶剂选自醇和酮中的至少一种。

26、根据本发明的一些实施方式,所述硅源和氨水的用量为1:(0.01-0.1)。

27、根据本发明的一些实施方式,所述第二分散溶剂与所述混合反应的原料总重量的比为1:(1.1-1.5)。根据本发明的一些实施方式,所述混合反应的原料包括吸附剂前体iii和载体前驱体。

28、根据本发明的一些实施方式,步骤(4)中,所述混合气氛中惰性气体和氨气的摩尔比为3:1-1:3,所述混合气氛的体积空速为200-1000hr-1。

29、根据本发明的一些实施方式,步骤(4)中,所述煅烧的温度为800-1200℃,所述煅烧的时间为4-12h。

30、本发明第三方面提供了一种废水中贵金属的回收方法,其包括将所述吸附剂与废水混合进行吸附,沉淀过滤得吸附有贵金属的吸附剂,并将所述吸附有贵金属的吸附剂解吸附得所述贵金属。

31、根据本发明的一些实施方式,所述回收方法中所述贵金属为au,优选所述贵金属在所述废水中以络合物形式存在,例如以[au(oh)4-x]clx形式存在。

32、根据本发明的一些实施方式,所述废水为醋酸乙烯催化剂制备过程中催化剂洗涤废水。

33、根据本发明的一些实施方式,所述废水中贵金属au的含量约1-30ppmw。

34、根据本发明的一些实施方式,所述吸附剂的用量为0.01-0.1g/l废水。

35、根据本发明的一些实施方式,所述解吸附包括将所述吸附有贵金属的吸附剂用强酸处理后还原。

36、根据本发明的一些实施方式,所述强酸选自浓盐酸和浓硝酸中的至少一种。

37、根据本发明的一些实施方式,所述还原包括采用其他金属将所述贵金属从其酸溶液中置换出来。

38、根据本发明的一些实施方式,所述其他金属为锌。

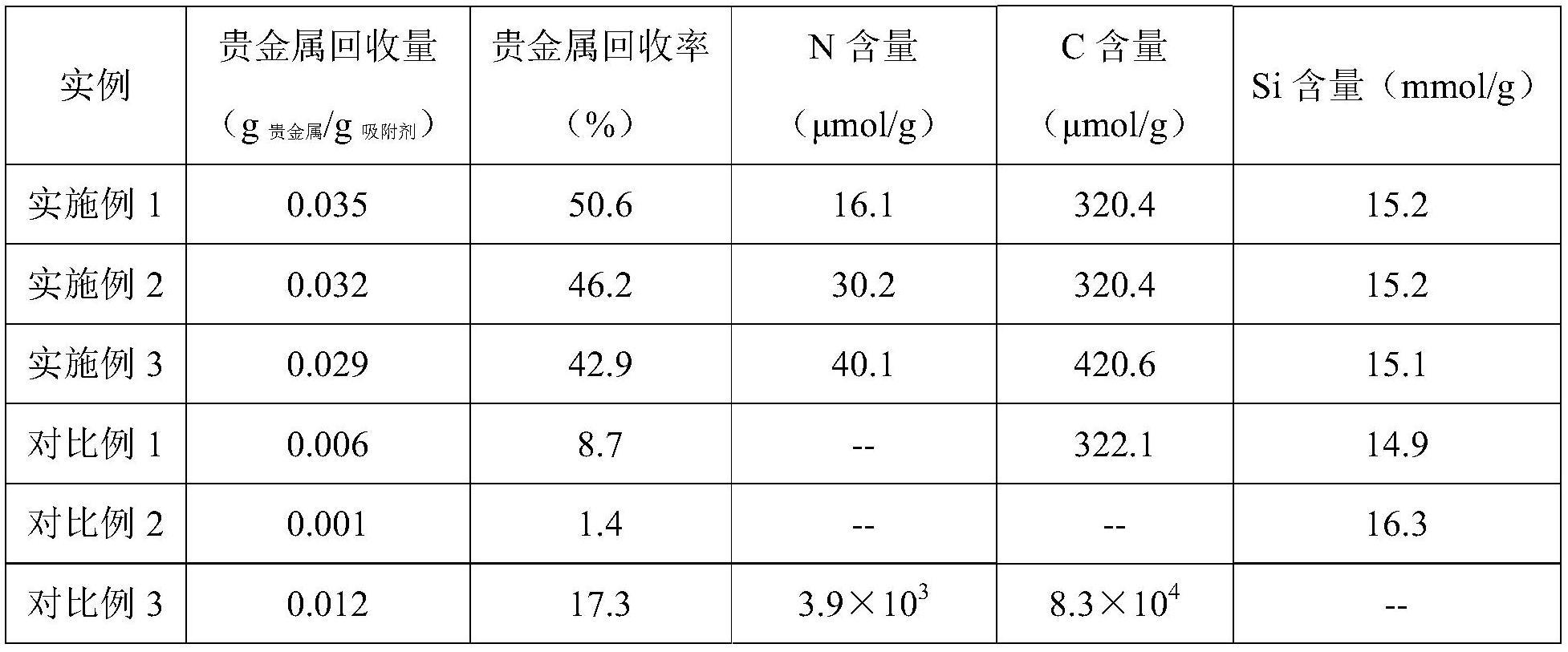

39、本发明的有益效果:本发明的回收吸附剂能有效回收废水中的贵金属au,贵金属回收吸附能力强,回收率高,特别是对于含有较低含量贵金属元素au的醋酸乙烯催化剂制备过程中所产生的催化剂洗涤具有较高的贵金属回收吸附能力。

- 还没有人留言评论。精彩留言会获得点赞!