一种具有不同润湿性的光催化复合材料的制备方法

1.本发明属于催化材料领域,尤其涉及一种光催化复合材料的制备方法。

背景技术:

2.光催化材料能在光的作用下分别产生具有还原和氧化作用的光生电子和空穴,进而将污染物分子氧化为无毒无害的二氧化碳和水。因光催化材料能实现污染物的绿色处理,其被广泛应用于环境治理领域,特别是随着室内甲醛等vocs气体污染的加剧,绿色、环保、高效的光催化治理技术展现着巨大的应用价值。但在甲醛等vocs气体的光催化降解过程中,空气中的水分子极易抢占反应物的活性位点,影响光催化材料的催化降解效率。同时,降解产生的水分子也极易受表面亲水性的作用而难以脱附,强占表面活性位点。因此,光催化材料表面的水润湿性对vocs气体分子光催化降解具有重要影响,合理地调控光催化材料表面润湿对提升光催化性能具有重要意义。

3.相关研究显示,在光催化处理水中有机污染物时,光催化材料经超疏水处理后,其表观反应速率常数提高了近30倍,表明超疏水性的构建对光催化性能具有显著的增强作用,而在实际的应用中,因为反应体系的差异,不同润湿会对催化性能产生不一样的调控作用,合理地调控光催化剂表面润湿性能进一步优化反应效率。然而,在光催化领域,大多研究集中在对高活性光催化剂的开发,而忽略了表面润湿的重要作用,并鲜有关注到对光催化复合材料表面润湿调控的研究。因此,开发一种可以实现具有不同润湿性光催化复合材料的制备方法,合理地调控光催化复合材料催化特性,对优化光催化反应过程,特别是实现室内甲醛等vocs气体污染问题的高效治理具有重要的意义。

技术实现要素:

4.本发明所要解决的技术问题是克服以上背景技术中提到的不足和缺陷,提供一种具有不同润湿性的光催化复合材料的制备方法。为解决上述技术问题,本发明提出的技术方案为:

5.一种具有不同润湿性的光催化复合材料的制备方法,包括以下步骤:

6.(1)将光催化半导体加入无水乙醇中,超声分散,获得光催化半导体的乙醇分散溶液;

7.(2)将氢氧化钠和硅烷偶联剂加入无水乙醇中,一次超声分散,再加入步骤(1)中得到的光催化半导体的乙醇分散溶液,二次超声分散,获得偶联剂的水解修饰溶液;

8.(3)将步骤(2)中得到的偶联剂的水解修饰溶液均匀的涂覆于基底材料表面,并于室温风干,即得到所述光催化复合材料。

9.上述制备方法中,光催化半导体通过超声分散预先得到对应的乙醇分散溶液;硅烷偶联剂通过氢氧化钠和一次超声的作用下,在乙醇中水解,并进行缩聚,获得具有低表面能的缩聚分子;步骤(2)的溶液中加入光催化半导体的乙醇分散液后,在二次超声的作用下,水解的偶联剂分子通过与催化材料表面的羟基发生脱水,成键接枝,实现对催化材料的

低表面能修饰;将上述的偶联剂的水解修饰溶液与基底材料复合,可以获得具有不同表面润湿性的光催化复合材料。

10.上述制备方法中,优选的,所述光催化半导体为氮化碳(c3n4)、氯氧铋和二氧化钛中的一种或多种。上述材料均是具有催化性质的半导体材料。

11.上述制备方法中,优选的,所述光催化半导体在无水乙醇中的浓度为0.05-0.1g/ml。光催化半导体提供光催化性能,同时也是润湿改性的承载体,其浓度的高低会影响表面微纳米结构的构建,在其他条件相同的情况下,不同的浓度会带来不一样的润湿性。

12.上述制备方法中,优选的,所述步骤(1)中,所述超声分散的时间为0.5-10h。超声的时间对光催化剂的分散非常的重要,特别是石墨相的氮化碳,初始制备的氮化碳是块状的,通过超声可以对氮化碳进行剥离,使其剥离成层状,剥离获得这种层状结构可以更好的体现其优异的催化性能,同时层状结构的剥离可以提供表面微纳米粗糙结构,有利于润湿性的后续调控。

13.上述制备方法中,优选的,所述naoh在无水乙醇中的浓度为0.05-1.0mol/l。上述naoh为硅烷偶联剂水解的催化剂。naoh作为硅烷偶联剂水解缩聚的催化剂,它的加入对偶联剂的表面修饰过程具有重要影响,偏低时会降低表面润湿调控的效果,过高则会致使偶联剂发生过于强烈的水解缩聚,自身缩聚成聚合物颗粒。

14.上述制备方法中,优选的,所述硅烷偶联剂为低表面能修饰剂,所述低表面能修饰剂在无水乙醇中的浓度为0.01-0.5ml/ml。该参数是本发明中调控润湿性的关键参数,其浓度高低会影响润湿性能的调控效果。

15.上述制备方法中,优选的,所述步骤(2)中,所述光催化半导体的乙醇分散溶液的加入量为2-10ml。

16.上述制备方法中,优选的,所述步骤(2)中,所述一次超声分散和所述二次超声分散的总时间为1-3h,且所述二次超声分散的时间不少于30min。偶联剂的水解与修饰需要在超声供能的情况下发生反应,因此该时间参数为影响光催化剂润湿性修饰的重要指标,过多过少均会影响润湿性调控效果。

17.上述制备方法中,优选的,所述基底材料包括木材、人造板、海绵、纸张、织物和棉花中的一种或多种。

18.与现有技术相比,本发明的优点在于:

19.1、本发明为调控光催化复合材料表面润湿性提供了一种新策略。通过引入硅烷偶联剂修饰光催化剂,硅烷偶联剂在氢氧化钠的催化作用下发生水解缩聚反应,并与光催化剂表面的羟基发生脱水反应,实现催化材料的低表面能修饰,进而调控光催化复合材料表面润湿性。

20.2、本发明提供的具有不同润湿性光催化复合材料的制备方法对催化复合材料润湿性的调控范围广。通过控制硅烷偶联剂的使用,可以实现光催化复合材料的表面润湿性在超亲水、亲水、疏水、高疏水性之间的调控,所获得的润湿性调控范围广。

21.3、本发明提供的具有不同润湿性光催化复合材料的制备方法能优化气体污染物分子的降解传质过程。随着光催化复合材料表面疏水性的提高,催化剂表面对环境中水分子的吸附会减弱,对产物水分子的脱附会增强,为气体vocs分子的催化降解提供更多的活性位点。

22.4、本发明的制备方法调控简单,无需采用类似于等离子体处理等额外的操作,并且调控效果明显。

附图说明

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

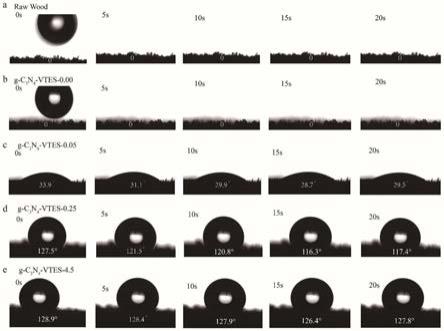

24.图1为实施例1-4中制备的具有不同润湿性的g-c3n4光催化复合材料的接触角变化情况。其中图a为素材基底杨木表面的接触角随时间的变化,图b-e分别为通过0.00、0.05、0.25、4.5mlvtes调控光催化复合材料表面润湿性获得的接触角随时间的变化情况。

25.图2为实施例1-4中制备的具有不同润湿的g-c3n4光催化复合材料的表面形貌。其中图a为素材基底杨木的表面形貌,图b-e分别为通过0.00、0.05、0.25、4.5mlvtes调控光催化复合材料表面润湿性后的形貌。

26.图3为实施例3中vtes对g-c3n4进行表面修饰前后的化学环境与组成。其中图a为g-c3n4修饰前后(未经和经0.25mlvtes修饰)以及纯vtes水解缩聚后物质的xrd图谱,图b-c分别为纯g-c3n4和g-c3n

4-vtes-0.25的ftir和xps衍射图谱,图d-e为g-c3n4和g-c3n

4-vtes-0.25的c1s、n1s和si2p的xps高分辨率谱图。

具体实施方式

27.为了便于理解本发明,下文将结合说明书附图和较佳的实施例对本发明作更全面、细致地描述,但本发明的保护范围并不限于以下具体的实施例。

28.除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解的含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。

29.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

30.实施例1:

31.一种具有不同润湿性的光催化复合材料的制备方法,包括以下步骤:

32.(1)将1.5g光催化半导体c3n4加入20ml无水乙醇中,经密封后,超声剥离4h,获得片层状石墨相氮化碳(g-c3n4)的乙醇分散溶液;

33.(2)将7ml氢氧化钠(0.1mol/l)和0ml乙烯基三乙氧基(vtes)加入15ml无水乙醇中,一次超声分散0.5h,再加入步骤(1)中得到的片层状石墨相氮化碳(g-c3n4)的乙醇分散溶液5ml,二次超声分散0.5h,获得偶联剂的水解修饰溶液;

34.(3)将步骤(2)中得到的偶联剂的水解修饰溶液均匀的涂覆于杨木表面,并于室温风干,即得到光催化复合材料。

35.本实施例中制备得到的光催化复合材料的表面水接触角变化情况如图1b所示,该表面接触角同素材杨木(图1a)一样,均为0

°

,并且水滴接触光催化复合材料表面时,水滴迅速被吸入,表现为较强的超亲水特性。

36.实施例2:

37.一种具有不同润湿性的光催化复合材料的制备方法,包括以下步骤:

38.(1)将1.5g光催化半导体c3n4加入20ml无水乙醇中,经密封后,超声剥离4h,获得片层状石墨相氮化碳(g-c3n4)的乙醇分散溶液;

39.(2)将7ml氢氧化钠(0.1mol/l)和0.05ml乙烯基三乙氧基(vtes)加入15ml无水乙醇中,一次超声分散0.5h,再加入步骤(1)中得到的片层状石墨相氮化碳(g-c3n4)的乙醇分散溶液5ml,二次超声分散0.5h,获得偶联剂的水解修饰溶液;

40.(3)将步骤(2)中得到的偶联剂的水解修饰溶液均匀的涂覆于杨木表面,并于室温风干,即得到光催化复合材料。

41.本实施例中制备得到的光催化复合材料的表面水接触角变化情况如图1c所示,该表面第5s的水接触角为31.1

°

,为亲水状态,并且水滴接触光催化复合材料表面0-20s内表面接触角没有明显变化,表面亲水性较为稳定。

42.实施例3:

43.一种具有不同润湿性的光催化复合材料的制备方法,包括以下步骤:

44.(1)将1.5g光催化半导体c3n4加入20ml无水乙醇中,经密封后,超声剥离4h,获得片层状石墨相氮化碳(g-c3n4)的乙醇分散溶液;

45.(2)将7ml氢氧化钠(0.1mol/l)和0.25ml乙烯基三乙氧基(vtes)加入15ml无水乙醇中,一次超声分散0.5h,再加入步骤(1)中得到的片层状石墨相氮化碳(g-c3n4)的乙醇分散溶液5ml,二次超声分散0.5h,获得偶联剂的水解修饰溶液;

46.(3)将步骤(2)中得到的偶联剂的水解修饰溶液均匀的涂覆于杨木表面,并于室温风干,即得到光催化复合材料。

47.本实施例中制备得到的光催化复合材料的表面水接触角变化情况如图1d所示,该表面第5s的水接触角为121.5

°

,为疏水状态,并且水滴接触光催化复合材料表面0-20s内表面接触角没有明显变化,表面疏水性较为稳定,扫描电镜图图2d显示,0.25mlvtes对光催化复合材料表面润湿性进行调控时,对其表面形貌并无产生明显影响。同时,结构组成分析结果显示(如图3所示),vets的润湿调控并未对光催化复合材料原有晶体结构、重要化学官能团和关键化学环境产生显著的影响,能在保证其原有本征催化活性的同时实现对表面润湿性的调控。

48.上述实施例1-3中的光催化性能均较好。以光催化半导体c3n4这一催化体系而言,实施例3中的催化性能最优异。针对其他催化体系,可以根据催化反应体系的差异,选择不同润湿效果的反应体系,以调控得到最优异的催化性能。

49.实施例4:

50.一种具有不同润湿性的光催化复合材料的制备方法,包括以下步骤:

51.(1)将1.5g光催化半导体c3n4加入20ml无水乙醇中,经密封后,超声剥离4h,获得片层状石墨相氮化碳(g-c3n4)的乙醇分散溶液;

52.(2)将7ml氢氧化钠(0.1mol/l)和4.5ml乙烯基三乙氧基(vtes)加入15ml无水乙醇中,一次超声分散0.5h,再加入步骤(1)中得到的片层状石墨相氮化碳(g-c3n4)的乙醇分散溶液5ml,二次超声分散0.5h,获得偶联剂的水解修饰溶液;

53.(3)将步骤(2)中得到的偶联剂的水解修饰溶液均匀的涂覆于杨木表面,并于室温

风干,即得到光催化复合材料。

54.本实施例中制备得到的光催化复合材料的表面水接触角变化情况如图1e所示,该表面第5s的水接触角为128.4

°

,为疏水状态,并且水滴接触光催化复合材料表面0-20s内表面接触角没有明显变化,表面疏水性较为稳定。

55.本实施例对光催化半导体进行疏水改性调控,疏水性更好。但本实施例中催化性能会受到一定的影响,其催化性能劣于实施例3,这可能是光催化半导体c3n4表面改性物质过多,覆盖活性位点导致的结果。

56.对比例1:

57.一种具有不同润湿性的光催化复合材料的制备方法,包括以下步骤:

58.(1)将1.5g光催化半导体c3n4加入20ml无水乙醇中,经密封后,超声剥离4h,获得片层状石墨相氮化碳(g-c3n4)的乙醇分散溶液;

59.(2)将1ml氢氧化钠和0.25ml乙烯基三乙氧基(vtes)加入15ml无水乙醇中,一次超声分散0.5h,再加入步骤(1)中得到的片层状石墨相氮化碳(g-c3n4)的乙醇分散溶液5ml,二次超声分散0.5h,获得偶联剂的水解修饰溶液;

60.(3)将步骤(2)中得到的偶联剂的水解修饰溶液均匀的涂覆于杨木表面,并于室温风干,即得到光催化复合材料。

61.本对比例中制备得到的光催化复合材料的表面第5s的水接触角为95.5

°

,为疏水状态,相比于实施例3,naoh加入量的减少显著影响了对光催化复合材料表面润湿的调控效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1