一种蜂窝陶瓷异构催化剂及其用途和制备烯丙醇的方法与流程

1.本发明属于催化材料制备及催化应用的技术领域,具体涉及一种蜂窝陶瓷异构催化剂及其用途和制备烯丙醇的方法。

背景技术:

2.烯丙醇又名丙烯醇、蒜醇,是一种重要的精细化工中间体,由于分子结构中含有双键和羟基两种官能团,化学性质十分活泼,可参与氧化、还原、酯化、醚化、加成等化学反应,烯丙醇及其衍生物作为基础化工原料,可以合成很多重要的下游产品。在医药、香料以及其它有机合成中具有十分广泛的用途,产品远远不能满足市场需求。

3.目前,世界上工业生产稀丙醇的方法主要有四种:丙烯醛还原法、氯丙烯水解法、醋酸烯丙酯水解法和环氧丙烷异构化法,其中异构化法作为一种非常重要的生产方法,具有工艺简单、收率高、对设备无腐蚀、无三废污染且原子利用率高等优点,目前磷酸锂是环氧丙烷异构化反应制备烯丙醇最为有效的催化剂。磷酸锂催化的环氧丙烷异构化又分为气相法和液相法两种不同的生产工艺。

4.液相法制备烯丙醇使用的催化剂为细粉状磷酸锂,将之溶于高沸点溶剂中,反应温度大约在280℃左右。此方法的环氧丙烷转化率约为60%,而烯丙醇的选择性通常低于90%,且高沸点溶剂和催化剂损失非常严重,催化剂总在线寿命仅500

‑

1000h。气相法就是固定床法,预热的环氧丙烷通过装有催化剂的固定床反应器,在催化剂床层发生异构化生成烯丙醇。气相法工艺简单,操作方便,但反应在高温条件下进行,转化率通常为50

‑

70%,选择性低于95%,反应过程中生成难挥发的焦油,影响催化剂的活性和寿命,通过不断再生处理,催化剂总在线寿命仅500

‑

1200h。目前,国内外对气相法的研究颇为活跃,大多数通过对催化剂的改良来提高催化剂的活性和选择性,减少高沸点副产物的生成来延长催化剂的寿命。

[0005][0006]

迄今为止,有关环氧丙烷异构化制备烯丙醇的报道较多,但不论气相法还是液相法,都存在一个共同的问题,即烯丙醇的转化率和选择性不高,在异构化过程中会产生相当量的丙醛、丙酮、正丙醇,而且正丙醇沸点与烯丙醇沸点非常相近,后续分离纯化过程比较复杂和困难。同时异构化过程中会生成聚合物附着在催化剂表面,大大缩短了催化剂的使用寿命。

技术实现要素:

[0007]

为了克服上述现有技术的不足,本发明的目的是提供一种蜂窝陶瓷异构催化剂。所述催化剂改善了催化剂的酸碱活性位点,使异构化反应更有利于朝着生成烯丙醇的方向进行,提高了反应的选择性,大大减少了聚合物的产生,有效地延长了催化剂的使用寿命。

同时由于蜂窝陶瓷催化剂的结构特点,在不影响选择性的前提下,大大提高了反应的转化率。

[0008]

为了实现上述发明目的,本发明所采用的技术方案如下:

[0009]

一种蜂窝陶瓷异构催化剂,所述催化剂由以下质量份的原料制备:

[0010][0011]

其中,所述载体为托贝莫来石;所述主催化剂为磷酸锂、磷酸钾、磷酸钠中的一种或多种,优选磷酸锂;所述助剂为酸碱改性的二碲化钨。

[0012]

环氧丙烷在不同酸碱活性位的催化剂上会生成不同的产物,在酸性催化剂上易于生成丙醛,碱性催化剂上易于形成丙酮,在酸碱双活性位催化剂上可形成烯丙醇。本发明采用的蜂窝陶瓷异构催化剂在传统的磷酸锂催化剂的基础上,添加了托贝莫来石和酸碱改性的二碲化钨,托贝莫来石的层间钙离子及硅链上硅羟基可提供丰富的酸碱活性中心,二碲化钨具有半导体属性,本身就具有一定的酸碱功能,通过酸碱改性,丰富和改善了助剂的酸碱活性位点,二者的加入可强化和改善催化剂的酸碱双活性位点,使得环氧丙烷的异构化更易于生成烯丙醇,大大降低了副产物丙酮、丙醛和聚合物的生成,选择性显著提高,同时避免了正丙醇的生成,使得后续分离纯化过程更加简便。同时酸碱改性的二碲化钨还可优化催化剂表面的吸附性能,使得产物分子迅速在催化剂表面脱除离去,可有效降低聚合物的生成。活性位点的改善,降低了异构化所需的反应温度,显著降低的反应温度大大降低了高聚物的生成以及在催化剂表面的附着,大大延长了催化剂的使用寿命,催化剂在固定床中连续运行4000h以上不积碳失活。蜂窝陶瓷催化剂的多孔形貌优化了活性比表面积从而暴露出更多的活性位点,有利于促进异构化反应的进行,提高了异构化反应的催化效率。

[0013]

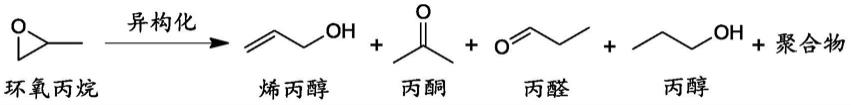

反应方程式如下:

[0014][0015]

本发明中,所述助剂二碲化钨的制备方法为:用强酸处理二碲化钨,焙烧后再经强碱处理、铵离子溶液交换,焙烧后制得目标助剂。

[0016]

本发明中,所述二碲化钨、强酸、强碱、铵溶液的质量比为1:(10

‑

20):(10

‑

20):(10

‑

20)。

[0017]

本发明中,所述强酸为浓度2

‑

10mol/l的盐酸;优选地,所述强酸处理的条件为在70

‑

80℃下搅拌8

‑

10小时。

[0018]

本发明中,所述的焙烧分两次,第一次焙烧温度500

‑

700℃、时间6

‑

8小时;第二次焙烧温度500

‑

700℃、时间6

‑

8小时。

[0019]

本发明中,所述强碱为浓度0.5

‑

5.0mol/l的氢氧化钠;优选地,所述强碱处理的方

法是80

‑

90℃下搅拌40

‑

60小时。

[0020]

本发明中,所述铵离子溶液为浓度0.5

‑

5.0mol/l的氯化铵;优选地,所述铵离子溶液交换的条件为70

‑

90℃下搅拌3

‑

5小时。

[0021]

本发明中,所述造孔剂为聚乙二醇、聚乙烯醇、甲基纤维素、醋酸纤维素、石墨中的一种或多种,优选聚乙二醇和/或聚乙烯醇。

[0022]

本发明的另一目的在于提供一种制备所述催化剂的方法。

[0023]

一种制备所述催化剂的方法,所述制备方法为:将托贝莫来石、主催化剂、助剂、造孔剂混合,细化均匀后喷雾造粒,经成型、干燥、液相烧结得到目标催化剂。

[0024]

本发明中,所述细化方法为球磨。

[0025]

本发明中,所述成型方法为挤压成型。

[0026]

本发明中,所述液相烧结为真空条件下,在500

‑

800℃烧结,保温50

‑

100min后随炉冷却至室温。

[0027]

本发明的又一目的在于提供一种催化剂的用途。

[0028]

一种催化剂的用途,所述催化剂为上述催化剂,或上述催化剂制备方法制备的催化剂,所述催化剂用于环氧丙烷异构化制备烯丙醇。

[0029]

本发明的再一目的在于提供一种环氧丙烷异构化制备烯丙醇的异构化方法。

[0030]

一种环氧丙烷异构化制备烯丙醇的异构化方法,所述采用上述催化剂,或采用上述催化剂制备方法所制备的催化剂,或采用上述催化剂用途中所述的催化剂,所述异构化方法为:在装填有所述蜂窝陶瓷异构催化剂的固定床中,通入预热的氮气和环氧丙烷,异构化反应得到烯丙醇,在出口冷凝并收集得到烯丙醇产品。

[0031]

本发明中,所述异构化反应中氮气与环氧丙烷的摩尔比为1:5

‑

1:10。

[0032]

本发明中,所述异构化反应的质量空速为1

‑

20h

‑1,优选5

‑

10h

‑1。

[0033]

本发明中,所述异构化反应的反应温度为150

‑

230℃。

[0034]

本发明工艺方法利用蜂窝陶瓷异构催化剂进行环氧丙烷异构化反应制备烯丙醇,与现有技术相比,其积极效果在于:

[0035]

1)蜂窝陶瓷异构催化剂具有孔道多、比表面积大等特点,大大提高了异构化反应的催化效率,转化率可达90%以上;同时托贝莫来石和酸碱改性的二碲化钨的加入大大减少了副产物的生成,大大提高了反应选择性,选择性可达98%以上。

[0036]

2)蜂窝陶瓷异构催化剂大大降低了异构化反应中聚合物的生成,非常有效地提高了催化剂的催化活性和使用寿命,使用寿命可达4000h以上。

[0037]

3)蜂窝陶瓷异构催化剂催化的异构化反应避免了与烯丙醇沸点相近的正丙醇的产生,使得后续的烯丙醇分离纯化过程变得更加简单。

[0038]

4)气固相反应,操作简单,可连续化大量生产;反应不添加溶剂,无废水产生,实现了零排放,符合环保理念。

具体实施方式

[0039]

下面对本发明的技术方案作进一步的说明,但并不局限于此,凡是对本发明技术方案进行修改或者等同替换,而不脱离本发明技术方案的范围,均应涵盖在本发明的保护范围中。

[0040]

气相色谱分析条件:

[0041]

色谱型号:agilent wax:1701.42249,载气:高纯氮,进样模式:自动进样器,氮气流量:60ml/min,汽化室温度:230℃,分流进样,分流比:1:30,进样量:0.1μl,柱流速2.0ml/min,柱温:一阶程序升温,初始温度40℃,保持2分钟,然后以10℃/min的速率升至230℃,保持4分钟;运行总时间为25min,检测器温度250℃,选用外标法定量。

[0042]

比表面积测试方法和孔体积测试方法:采用低温氮吸附法测定,仪器选用精微高博jw

‑

bk200,低温条件下(液氮或液氩等),在密闭的真空系统中,改变吸附质气体压力,通过高精密压力传感器测量出样品吸附气体分子前后的压力变化值,进而计算出气体吸附量,描绘出等温吸脱附曲线,应用各种物理分析模型进行比表面积及孔隙度分析。

[0043]

试剂环氧丙烷万华自产,其它试剂均购买于百灵威试剂平台,均为分析纯。

[0044]

实施例1

[0045]

助剂的制备:将二碲化钨按固液质量比1:20加入到8mol/l盐酸溶液中,80℃下搅拌8h,搅拌均匀过滤后转移至坩埚,在600℃下焙烧6h。将上述焙烧后的二碲化钨按固液质量比1:10加入到0.5mol/l naoh溶液中,80℃下搅拌60h,混合液经过滤、去离子水洗涤后,于120℃下干燥。将得到的上述固体产物按固液质量比1:15加入到2mol/l的氯化铵溶液中,70℃下搅拌3h,混合液经过滤、去离子水洗涤、120℃烘干后,转移至坩埚,在500℃下焙烧8h,即得到改性助剂a。

[0046]

蜂窝陶瓷异构催化剂的制备:将总质量500g的托贝莫来石、磷酸锂粉末、助剂a粉末、聚乙烯醇(pva4000)按照35:55:6:8的比例混合,用管式球磨机球磨均匀后进行造粒塔喷雾造粒,再用挤条机挤压成型,再用马弗炉进行真空液相烧结,烧结温度为550℃,保温60min后随炉冷却至室温,即得蜂窝陶瓷异构催化剂,催化剂比表面积33.8m2/g,孔体积0.28ml/g。

[0047]

环氧丙烷异构化反应制备烯丙醇:将100g蜂窝陶瓷催化剂颗粒填充于固定床中,导热油加热固定床至反应温度180℃。用计量泵将环氧丙烷以8.3g/min的流速打入汽化室进行汽化,氮气以0.65l/min的速度进入汽化室预热,二者混合后,进入到固定床反应器上端,在固定床反应器中进行异构化反应,物料由固定床反应器下端输出,经冷却器冷却后得到产物烯丙醇,对产物进行气相色谱分析,测得原料转化率为93.7%,产物烯丙醇选择性为98.4%,无副产物正丙醇生成。

[0048]

实施例2

‑6[0049]

按照实施例1的步骤进行助剂、催化剂和烯丙醇的制备,相应的制备参数和反应结果如表1

‑

3所示,实施例2

‑

6中无副产物正丙醇生成。

[0050]

表1 助剂制备条件

[0051][0052]

表2 催化剂制备条件

[0053][0054]

注:实施例2

‑

6中,聚乙二醇为peg4000,聚乙烯醇为pva4000

[0055]

表3 异构化反应条件及结果

[0056][0057]

对实施例6中的催化剂进行寿命考察,催化剂在固定床中连续催化运行4000h,其催化反应的转化率仍高于94%,选择性仍维持在98%以上,不积碳失活。

[0058]

对比例1

[0059]

与实施例1比较,不同之处在于助剂制备时将二碲化钨替换为三氧化物。对该催化剂催化下的产物进行气相色谱分析,测得原料转化率为86.62%,产物烯丙醇选择性为95.18%,有0.37%的副产物正丙醇生成,运行500h后催化剂就快速失活。

[0060]

对比例2

[0061]

与实施例1比较,不同之处在于无助剂制备过程,将助剂a替换为未经改性的二碲化钨。对该催化剂催化下的产物进行气相色谱分析,测得原料转化率为87.81%,产物烯丙醇选择性为95.35%,有0.34%的副产物正丙醇生成。

[0062]

对比例3

[0063]

与实施例1比较,不同之处在于将载体托贝莫来石替换为中性氧化铝。对该催化剂催化下的产物进行气相色谱分析,测得原料转化率为81.53%,产物烯丙醇选择性为

94.76%,有0.46%的副产物正丙醇生成。

[0064]

通过上述实施例和比较例的对比可以发现,本发明的催化剂可显著提高环氧丙烷异构化反应生成烯丙醇的转化率和选择性,避免副产物正丙醇的生成,在提高反应性能的同时可简化后续纯化操作,且大大延长了异构化催化剂的使用寿命。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1