一种抗Zn流失芳构化催化剂及其制备方法和应用

一种抗zn流失芳构化催化剂及其制备方法和应用

技术领域

1.本发明涉及芳构化催化剂技术领域,尤其涉及一种抗zn流失芳构化催化剂及其制备方法和应用。

背景技术:

2.芳烃主要包括苯、甲苯和二甲苯(btx)等,是汽油的重要组成部分,作为重要的化工原料被广泛用于能源、交通、材料、医药和日化等领域。随着石油资源的短缺,急需开发非石油路线制芳烃。当前,轻烃芳构化被认为是一种较为理想的转化路径。轻烃芳构化是c2~c6烷烃或烯烃在催化剂作用下,通过裂解、脱氢、齐聚、氢转移、环化以及异构化等复杂反应转化为芳烃的过程。由于hzsm

‑

5具有极其独特的三维孔道结构、良好的水热稳定性和适当的酸密度及酸强度,其被广泛用于轻烃芳构化反应过程中。同时,金属改性的hzsm

‑

5可以使金属的脱氢性能和hzsm

‑

5的酸性协同作用,更有利于轻烃芳构化。

3.近年来,zn、ga被广泛用于改性分子筛催化轻质烃转化,比如,berndnt等(h,berndt,and,et al.zinc promoted h

‑

zsm

‑

5 catalysts for conversion of propane to aromatics ii.nature of the active sites and their activation

‑

sciencedirect[j].applied catalysis a:general,1996,146(2):365

‑

379.)[1]认为zn/hzsm

‑

5中,zn

2+

通过固相反应生成znoh

+

物种,并且znoh

+

以八面体形式配位定位于分子筛的b酸位上,更有利于芳烃的生成。niu等(niu x,gao j,miaoq,et al.influence of preparation method on the performance of zn

‑

containing hzsm

‑

5 catalysts in methanol

‑

to

‑

aromatics[j].microporous&mesoporous materials,2014,197:252

‑

261.)[2]认为zn改性hzsm

‑

5调变了分子筛的酸性,改变了分子筛的比表面积和孔结构,并且形成了znoh

+

,抑制h转移过程,更有利于芳烃的生成;li等(wang j y,wen

‑

huai l i,jin

‑

xian h u.study of methanol to aromatics on znhzsm

‑

5 catalyst[j].journal of fuel chemistry&technology,2009,37(05):607

‑

612)[3]认为zn/hzsm

‑

5催化剂上形成zn

‑

l酸位点,可以与b酸协同促进芳烃的生成。choudhary(choudhary t v,kinage a,banerjee s,et al.influence of hydrothermal pretreatment on acidity and activity of h

‑

gaalmfi zeolite for the propane aromatization reaction[j].microporous&mesoporous materials,2005,87(1):23

‑

32.)等认为ga/hzsm

‑

5催化剂同时具有酸性位点和脱氢活性位点,对芳构化过程有较高的催化活性;rodrigues等(rodrigues v,acf j

ú

nior.on catalyst activation and reaction mechanisms in propane aromatization on ga/hzsm5 catalysts[j].applied catalysis a general,2012,435

‑

436(none):68

‑

77.)认为ga/hzsm

‑

5中,ga使得骨架al转化为非骨架al,导致催化剂b酸减少,l酸增多,更有利于芳构化脱氢反应的进行,提高芳烃的选择性;keipert(keipert o p,wolf d,schulz p,et al.kinetics of ethane aromatization over a gallium

‑

doped h

‑

zsm

‑

5 catalyst[j].applied catalysis a general,1995,131(2):347

‑

365.)等认为,ga/hzsm

‑

5中,ga有利于促使烯烃脱氢芳构化产生的氢气反溢流到ga活性位点并脱附,有利于该反应

正向进行,提高芳烃的选择性。yu等(俞安平,沈方峡.c_4液化气芳构化制芳烃催化剂的研究[j].广州化工,2012(18):69

‑

71.)通过zn、ga双金属同时改性hzsm

‑

5,zn/ga/hzsm

‑

5的比表面积和孔体积均有略微下降,分子筛总酸量下降,适量的b酸和l酸协同作用下,提高了催化剂的反应性能。上述文献中,zn、ga和zn/ga共同改性hzsm

‑

5都对低碳烃芳构化有很好地促进作用。

[0004]

然而,在轻烃芳构化反应过程中,反应温度较高,乙烯和氢气作为还原气氛,在高温条件下,催化剂上负载的zn易被还原并升华流失,降低反应的稳定性,缩短催化剂的寿命。因此,在低碳烃芳构化过程中,防止催化剂中zn的流失具有重要的意义。

技术实现要素:

[0005]

本发明的目的在于提供一种抗zn流失芳构化催化剂及其制备方法和应用,将znga2o4与hzsm

‑

5分子筛构成复合催化剂,不仅可以稳定zn,抑制在反应过程中发生zn流失升华,而且提供更多的缺陷位,充分发挥催化作用。

[0006]

为了实现上述发明目的,本发明提供以下技术方案:

[0007]

本发明提供了一种抗zn流失芳构化复合催化剂,包括hzsm

‑

5分子筛和分散于所述hzsm

‑

5分子筛中的znga2o4。

[0008]

优选的,所述znga2o4在所述抗zn流失芳构化复合催化剂中的质量含量为0.1~80%。

[0009]

优选的,所述znga2o4具有尖晶石结构。

[0010]

优选的,所述znga2o4的制备方法包括以下步骤:

[0011]

将锌源、镓源、络合剂和水混合,调节所得混合液的ph值为1~14,加热,得到湿凝胶;所述锌源中锌元素与镓源中镓元素的摩尔比为10:1~1:10;

[0012]

将所述湿凝胶依次进行干燥和焙烧,得到znga2o4。

[0013]

优选的,所述锌源包括硝酸锌、醋酸锌、硫酸锌、氢氧化锌、氯化锌、氧化锌和硫化锌中的一种或几种;所述镓源包括硝酸镓、硫酸镓、氢氧化镓、氯化镓、氧化镓和氮化镓中的一种或几种;所述络合剂包括柠檬酸、葡萄糖、己二酸、酒石酸和l

‑

丙氨酸中的一种或几种;所述络合剂与锌源和镓源总摩尔比为(1~10):1。

[0014]

优选的,调节所得混合液的ph值所用试剂为氨水;所述氨水的质量浓度为30%。

[0015]

优选的,所述焙烧的温度为350~1000℃,时间为3~24h。

[0016]

本发明提供了上述技术方案所述抗zn流失芳构化复合催化剂的制备方法,包括以下步骤:

[0017]

将hzsm

‑

5分子筛和znga2o4混合后,进行焙烧,得到抗zn流失芳构化复合催化剂。

[0018]

优选的,所述焙烧的温度为350~560℃,时间为2~12h。

[0019]

本发明提供了上述技术方案所述抗zn流失芳构化复合催化剂或本发明提供了上述技术方案所述制备方法制备得到的抗zn流失芳构化复合催化剂在催化烃或醇芳构化中的应用。

[0020]

优选的,所述烃包括低碳烃,所述低碳烃包括c1~c4烷烃或c2~c4烯烃,所述醇包括低碳醇,所述低碳醇包括c1~c4醇。

[0021]

本发明提供了一种抗zn流失芳构化复合催化剂,包括hzsm

‑

5分子筛和分散于所述

hzsm

‑

5分子筛中的znga2o4,所述znga2o4中,zn与三价金属ga形成尖晶石结构,具有很高的热力学稳定性,耐酸、耐碱、耐高温,结构稳定,zn可以稳定存在,不易流失,可以抑制zn的流失。

[0022]

将所述znga2o4与hzsm

‑

5形成复合催化剂,ga的引入可以将zn稳定在复合催化剂中不易被h2高温还原升华,抑制zn的流失;zn的引入可以减少ga的含量,降低制备成本。znga2o4具有一定的酸性,表面具有缺陷位点,使zn和ga更有利于与hzsm

‑

5协同作用,增强脱氢能力,抑制h转移路径,提高了芳烃的选择性,增强催化剂的稳定性,延长了反应的寿命。

[0023]

本发明采用溶胶凝胶法即可合成具有缺陷的尖晶石结构znga2o4,不仅可以稳定zn,抑制在反应过程中发生zn流失升华,而且提供更多的缺陷位,充分发挥催化作用,方法简单,适于大规模推广使用。

附图说明

[0024]

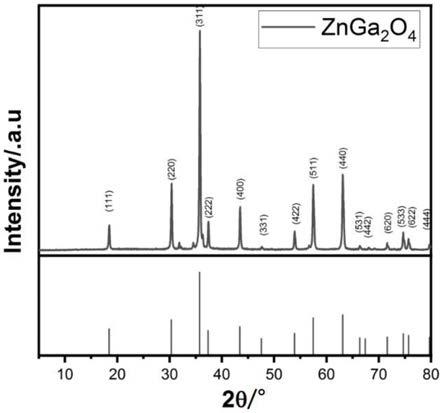

图1为实施例1制备的znga2o4的xrd图;

[0025]

图2为实施例1~7制备的复合催化剂的xrd图。

具体实施方式

[0026]

本发明提供了一种抗zn流失芳构化复合催化剂,包括hzsm

‑

5分子筛和分散于所述hzsm

‑

5分子筛中的znga2o4。

[0027]

在本发明中,若无特殊说明,所需原料均为本领域技术人员熟知的市售商品。

[0028]

本发明提供的抗zn流失芳构化复合催化剂包括hzsm

‑

5分子筛。本发明对所述hzsm

‑

5分子筛的来源没有特殊的限定,按照本领域熟知的过程合成或选用本领域熟知的市售商品均可。

[0029]

本发明提供的抗zn流失芳构化复合催化剂包括分散于所述hzsm

‑

5分子筛中的znga2o4。在本发明中,所述znga2o4在所述抗zn流失芳构化复合催化剂中的质量含量优选为0.1~80%,更优选为3~70%,进一步优选为5~50%,再进一步优选为7~30%,最优选为10~20%。

[0030]

在本发明中,所述znga2o4均匀分散于所述hzsm

‑

5分子筛中;本发明所用znga2o4具有尖晶石结构,所述尖晶石结构包括正式尖晶石结构和/或反式尖晶石结构,所述正式尖晶石结构中,zn占据四面体空隙位置,ga占据八面体空隙位置;所述反式尖晶石结构中zn占据八面体空隙位置,ga分别占据四面体空隙位置和八面体空隙位置,占据四面体孔隙位置和八面体孔隙位置的ga含量相同。

[0031]

在本发明中,所述znga2o4的制备方法优选包括以下步骤:

[0032]

将锌源、镓源、络合剂和水混合,调节所得混合液的ph值为1~14,加热,得到湿凝胶;所述锌源中锌元素与镓源中镓元素的摩尔比为10:1~1:10;

[0033]

将所述湿凝胶依次进行干燥和焙烧,得到znga2o4。

[0034]

本发明将锌源、镓源、络合剂和水混合,调节所得混合液的ph值为1~14,加热,得到湿凝胶。在本发明中,所述锌源优选包括硝酸锌、醋酸锌、硫酸锌、氢氧化锌、氯化锌、氧化锌和硫化锌中的一种或几种;所述镓源优选包括硝酸镓、硫酸镓、氢氧化镓、氯化镓、氧化镓和氮化镓中的一种或几种;当所述锌源为上述中的两种以上时,本发明对不同种类锌源的

配比没有特殊的限定,任意配比均可;当所述镓源为上述中的两种以上时,本发明对不同种类镓源的配比没有特殊的限定,任意配比均可。

[0035]

在本发明中,所述锌源中锌元素与镓源中镓元素的摩尔比优选为10:1~1:10,更优选为1:2。在本发明的实施例中,所述硝酸锌具体为六水合硝酸锌,所述硝酸镓具体为六水合硝酸镓。

[0036]

在本发明中,所述络合剂优选包括柠檬酸、葡萄糖、己二酸、酒石酸和l

‑

丙氨酸中的一种或几种;当所述络合剂为上述中的几种时,本发明对不同种类络合剂的配比没有特殊的限定,任意配比均可。在本发明中,所述络合剂与锌源和镓源总摩尔比优选为(1~10):1,更优选为(2~6):1。本发明利用络合剂络合zn离子和ga离子。

[0037]

本发明对所述水的用量没有特殊的限定,能够将锌源、镓源和络合剂充分溶解即可。

[0038]

在本发明中,所述锌源、镓源、络合剂和水混合的过程优选为将锌源和镓源溶于水,将络合剂溶于水,向所得锌源和镓源混合溶液中滴加络合剂的水溶液。

[0039]

在本发明中,调节所得混合液的ph值所用试剂优选为氨水;所述氨水的质量浓度优选为30%。

[0040]

在本发明中,所述加热优选在水浴条件下进行;所述加热的温度优选为90℃。本发明通过加热将所得混合物中水分蒸干,得到湿凝胶(络合剂络合zn离子和ga离子形成的金属离子配合物)。

[0041]

得到湿凝胶后,本发明优选将所得湿凝胶在120℃过夜干燥,研磨后,进行焙烧。在本发明中,所述焙烧的温度优选为350~1000℃,更优选为560~900℃,更优选为700~900℃,时间优选为3~24h,更优选为8~12h。在所述焙烧过程中,金属离子配合物中zn离子和ga离子形成尖晶石,络合剂被烧掉,得到znga2o4。

[0042]

本发明提供了抗zn流失芳构化复合催化剂的制备方法,包括以下步骤:

[0043]

将hzsm

‑

5分子筛和znga2o4混合后,进行焙烧,得到抗zn流失芳构化复合催化剂。

[0044]

本发明对所述混合的过程没有特殊的限定,按照本领域熟知的过程将物料充分混合即可。完成所述混合后,本发明优选将所得混合物研磨30min,得到混合物料。

[0045]

作为本发明的另一个方案,在所述hzsm

‑

5分子筛和znga2o4混合过程中,优选还包括加入水,搅拌30min,形成糊状混合物。在本发明中,所述水与抗zn流失芳构化复合催化剂的质量比优选为1:1。

[0046]

得到糊状混合物后,本发明优选将所述糊状混合物依次进行抽滤、过夜干燥和研磨,得到混合物料。本发明对所述抽滤、过夜干燥和研磨的过程没有特殊的限定,按照本领域熟知的过程进行即可。

[0047]

得到混合物料后,本发明将所述混合物料进行焙烧,得到抗zn流失芳构化复合催化剂。

[0048]

在本发明中,所述焙烧的温度优选为350~560℃,时间优选为2~12h,更优选为8h;本发明通过焙烧除去分子筛中化学吸附的水。

[0049]

本发明提供了上述技术方案所述抗zn流失芳构化复合催化剂或本发明提供了上述技术方案所述制备方法制备得到的抗zn流失芳构化复合催化剂在催化烃或醇芳构化中的应用。本发明对所述应用的方法没有特殊的限定,按照本领域熟知的方法应用即可。

[0050]

在本发明中,所述烃优选包括低碳烃,所述低碳烃优选包括c1~c4烷烃或c2~c4烯烃,更优选为乙烯或丙烷,所述醇优选包括低碳醇,所述低碳醇优选为c1~c4醇,更优选为甲醇。

[0051]

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0052]

实施例1

[0053]

将1mol zn(no3)2·

6h2o、2molga(no3)3·

6h2o溶解于水,形成金属盐溶液,将6mol柠檬酸溶解于水后逐滴加入所得金属盐溶液,加入质量浓度为30%的氨水调节所得混合溶液ph=3,在90℃水浴条件下将水蒸干,得到湿凝胶,将所述湿凝胶在120℃过夜干燥,然后在900℃焙烧8h,得到znga2o4;

[0054]

将0.2g znga2o4和1.8g hzsm

‑

5置于烧杯中,加入2ml去离子水,形成糊状,搅拌30min,抽滤,过夜干燥,560℃焙烧8h,得到复合催化剂,记为10%znga2o4/hzsm

‑

5。

[0055]

实施例2

[0056]

将1mol zn(no3)2·

6h2o、2molga(no3)3·

6h2o溶解于水,形成金属盐溶液,将6mol柠檬酸溶解于水后逐滴加入所得金属盐溶液,加入质量浓度为30%的氨水调节所得混合溶液ph=1,在90℃水浴条件下将水蒸干,得到湿凝胶,将所述湿凝胶在120℃过夜干燥,然后在350℃焙烧24h,得到znga2o4;

[0057]

将0.002g znga2o4和1.998g hzsm

‑

5置于烧杯中,加入2ml去离子水,形成糊状,搅拌30min,抽滤,过夜干燥,560℃焙烧2h,得到复合催化剂,记为0.1%znga2o4/hzsm

‑

5。

[0058]

实施例3

[0059]

将1mol zn(no3)2·

6h2o、10molga(no3)3·

6h2o溶解于水,形成金属盐溶液,将22mol柠檬酸溶解于水后逐滴加入所得金属盐溶液,加入质量浓度为30%的氨水调节所得混合溶液ph=5,在90℃水浴条件下将水蒸干,得到湿凝胶,将所述湿凝胶在120℃过夜干燥,然后在700℃焙烧12h,得到znga2o4;

[0060]

将0.1g znga2o4和1.9g hzsm

‑

5置于烧杯中,加入2ml去离子水,形成糊状,搅拌30min,抽滤,过夜干燥,560℃焙烧4h,得到复合催化剂,记为5%znga2o4/hzsm

‑

5。

[0061]

实施例4

[0062]

将10mol zn(no3)2·

6h2o、1molga(no3)3·

6h2o溶解于水,形成金属盐溶液,将22mol柠檬酸溶解于水后逐滴加入所得金属盐溶液,加入质量浓度为30%的氨水调节所得混合溶液ph=7,在90℃水浴条件下将水蒸干,得到湿凝胶,将所述湿凝胶在120℃过夜干燥,然后在1000℃焙烧3h,得到znga2o4;

[0063]

将0.14g znga2o4和1.86g hzsm

‑

5置于烧杯中,加入2ml去离子水,形成糊状,搅拌30min,抽滤,过夜干燥,560℃,6h焙烧,得到复合催化剂,记为7%znga2o4/hzsm

‑

5。

[0064]

实施例5

[0065]

将1mol zn(no3)2·

6h2o、2molga(no3)3·

6h2o溶解于水,形成金属盐溶液,将3mol柠檬酸溶解于水后逐滴加入所得金属盐溶液,加入质量浓度为30%的氨水调节所得混合溶液ph=9,在90℃水浴条件下将水蒸干,得到湿凝胶,将所述湿凝胶在120℃过夜干燥,然后

在900℃焙烧12h,得到znga2o4;

[0066]

将0.4g znga2o4和1.6g hzsm

‑

5置于烧杯中,加入2ml去离子水,形成糊状,搅拌30min,抽滤,过夜干燥,560℃焙烧8h,得到复合催化剂,记为20%znga2o4/hzsm

‑

5。

[0067]

实施例6

[0068]

将1mol zn(no3)2·

6h2o、2molga(no3)3·

6h2o溶解于水,形成金属盐溶液,将30mol柠檬酸溶解于水后逐滴加入所得金属盐溶液,加入质量浓度为30%的氨水调节所得混合溶液ph=11,在90℃水浴条件下将水蒸干,得到湿凝胶,将所述湿凝胶在120℃过夜干燥,然后在900℃焙烧12h,得到znga2o4;

[0069]

将0.6g znga2o4和1.4g hzsm

‑

5置于烧杯中,加入2ml去离子水,形成糊状,搅拌30min,抽滤,过夜干燥,560℃焙烧10h,得到复合催化剂,记为30%znga2o4/hzsm

‑

5。

[0070]

实施例7

[0071]

将1mol zn(no3)2·

6h2o、2molga(no3)3·

6h2o溶解于水,形成金属盐溶液,将6mol柠檬酸溶解于水后逐滴加入所得金属盐溶液,加入质量浓度为30%的氨水调节所得混合溶液ph=1,在90℃水浴条件下将水蒸干,得到湿凝胶,将所述湿凝胶在120℃过夜干燥,然后在350℃焙烧24h,得到znga2o4;

[0072]

将1.6g znga2o4和0.4g hzsm

‑

5置于烧杯中,加入2ml去离子水,形成糊状,搅拌30min,抽滤,过夜干燥,560℃焙烧12h,得到复合催化剂,记为80%znga2o4/hzsm

‑

5。

[0073]

实施例8

[0074]

将1mol zn(no3)2·

6h2o、2molga(no3)3·

6h2o溶解于水,形成金属盐溶液,将6mol柠檬酸溶解于水后逐滴加入所得金属盐溶液,加入质量浓度为30%的氨水调节所得混合溶液ph=3,在90℃水浴条件下将水蒸干,得到湿凝胶,将所述湿凝胶在120℃过夜干燥,然后在350℃焙烧24h,得到znga2o4;

[0075]

将0.2g znga2o4和1.8g hzsm

‑

5置于烧杯中,加入2ml去离子水,形成糊状,搅拌30min,抽滤,过夜干燥,560℃焙烧12h,得到复合催化剂,记为10%znga2o4/hzsm

‑

5。

[0076]

对比例1

[0077]

离子交换法:配制0.1mol/l的zn(no3)2·

6h2o水溶液,按照hzsm

‑

5与水的质量比为30:1的比例与zn(no3)2·

6h2o水溶液混合,80℃恒温水浴交换10h,交换5次后,依次进行离心、洗涤后100℃干燥,560℃焙烧6h,得到复合催化剂,记为zn(ie)/hzsm

‑

5。

[0078]

对比例2

[0079]

浸渍法制备:按照所需制备的复合催化剂中zn含量为1.5wt%,将对应量的zn(no3)2·

6h2o固体采用等体积浸渍法加入去离子水配成溶液,将hzsm

‑

5加入到所配溶液中,室温静置24h,100℃干燥,560℃焙烧6h,得到复合催化剂,记为zn(im)/hzsm

‑

5。

[0080]

对比例3

[0081]

物理研磨法:按照所需制备的复合催化剂中zn含量为1.5wt%,将对应量的zn(no3)2·

6h2o固体与hzsm

‑

5充分混合,研磨,560℃焙烧10h,得到复合催化剂,记为zn(pm)/hzsm

‑

5。

[0082]

对比例4

[0083]

浸渍法:按照所需制备的复合催化剂中zn含量为1.5wt%,将对应量的zno固体与hzsm

‑

5充分混合,研磨,560℃焙烧10h,得到复合催化剂,记为zn(pm

‑

zno)/hzsm

‑

5。

[0084]

表征及性能测试

[0085]

1)对实施例1制备的znga2o4和实施例1~7制备的复合催化剂进行xrd表征,结果见图1~2,图1为实施例1制备的znga2o4的xrd图,图2为实施例1~7制备的复合催化剂的xrd图;由图1可知,znga2o4特征峰位置2θ:18.4

°

、30.3

°

、35.7

°

、37.4

°

、43.4

°

、47.5

°

、53.9

°

、57.4

°

、63.1

°

、66.3

°

、67.4

°

、71.6

°

、74.7

°

、75.7

°

和79.7

°

,由图2可知,实施例1~7制备的复合催化剂中出现同位置的峰,说明复合催化剂中含有znga2o4。

[0086]

2)对实施例1~7的复合催化剂在连续流动固定床反应器上进行催化剂催化乙烯芳构化性能评价,分别将实施例1~7制备的复合催化剂造粒,使其粒径为20~40目,催化剂填装量0.5g,反应条件470℃、反应压力0.1mpa。

[0087]

对对比例1的复合催化剂在连续流动固定床反应器上进行催化剂催化乙烯芳构化性能评价,分别将对比例1~4制备的催化剂造粒,使其粒径为20~40目,催化剂填装量0.5g,反应条件470℃、反应压力0.1mpa。

[0088]

对实施例1~7和对比例1~4的复合催化剂进行芳烃选择性、催化剂寿命、zn流失量和zn流失率计算,其中,芳烃选择性利用色谱检测气相和液相产物分布及含量测得,芳烃选择性=芳烃总摩尔量/总产物总摩尔量,%;

[0089]

催化剂寿命:从开始反应计算,乙烯转化率逐渐下降,转化率降至80%的总反应时间,h;

[0090]

zn流失量:用体积比为1:1的h2so4+h3po4混合液分别将反应前后的复合催化剂溶解,通过icp测量反应前后复合催化剂中的zn含量;zn流失量=[反应前zn含量

‑

反应后zn含量]/反应前zn含量

×

100%,%;

[0091]

zn流失速率=zn流失量/反应时间,%/h。

[0092]

测试所得结果见表1。

[0093]

同时,对实施例8制备的复合催化剂在连续流动固定床反应器上进行催化剂催化甲醇芳构化性能评价,条件同上,所得结果见表1。

[0094]

表1实施例1~8和对比例1~4制备的复合催化剂的性能数据

[0095]

[0096][0097]

由表1可知,与对比例1~4相比,本发明实施例1~7制备的复合催化剂对乙烯芳构化具有更加优异的催化性能,且zn流失量小,流失速率低;而且,本发明实施例8中对甲醇的芳构化具有优异的催化性能,且zn流失量小,流失速率低。

[0098]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1