一种石墨烯金属粉末混合装置及粉末混合方法与流程

1.本发明属于石墨烯生产设备技术领域,具体涉及一种石墨烯金属粉末混合装置及粉末混合方法。

背景技术:

2.中国专利公开号cn211754198u公开了一种单层氧化石墨烯制备用石墨粉与氧化剂混合装置,涉及氧化石墨烯生产设备技术领域,包括混合罐,混合罐的顶部中间设置有搅拌电机,搅拌电机的底部动力输出端设置有搅拌轴,且搅拌轴的底部伸入混合罐的内腔,搅拌轴伸入混合罐内腔的一端外壁均匀设置有搅拌叶,最下方搅拌叶的底部设置有与混合罐内腔底面接触的毛刷,混合罐的顶部左侧设置有酸液进口,混合罐的顶部右侧设置有固体进料辅助装置和进料口,混合罐与固体进料辅助装置的连接处开设有通孔,混合罐的右侧壁设置有溢流管,溢流管上设置有截止阀。本发明能够在混合反应时促进反应的进行,在添加固体的石墨粉和氧化剂时可以防止酸液四溅,有效保护人员安全。

3.但是现有技术中并不能实现自动定量输料,且需要更改输入量时较复杂。

技术实现要素:

4.鉴于现有技术中存在上述问题,本发明的目的是提供一种石墨烯金属粉末混合装置及粉末混合方法。

5.本发明提供了如下的技术方案:

6.一种石墨烯金属粉末混合装置,包括搅拌器,所述搅拌器上设有进料口一和进料口二,定量输料装置通过移动装置安装在墙面上,且所述定量输料装置分别位于所述进料口一和进料口二的正上方。

7.具体的,所述定量输料装置包括旋转装置,所述旋转装置通过移动装置安装在墙面上;安装在所述旋转装置上的夹紧装置,所述夹紧装置用于夹紧物料盒;安装在所述旋转装置上的感应装置,所述感应装置用于感应所述夹紧装置的位置。

8.具体的,所述移动装置包括一端安装在旋转装置上且另一端安装在墙面上的固定杆;固定杆上套有法兰;法兰上安装有移动板;所述移动板的两端安装有气缸,所述气缸两端安装有磁性开关一;所述气缸安装在单轴机器人上,所述单轴机器人安装在墙面上。

9.具体的,所述旋转装置包括护罩一;安装在所述护罩一一侧上的电机;所述电机一端置于所述护罩一一端内安装有链轮一;所述护罩一另一端设有通孔;传动杆穿过所述通孔;所述传动杆置于所述护罩一内且与所述链轮一同一侧的位置上安装有链轮二;所述链轮一与所述链轮二通过链条一连接;链轮惰轮一与所述链条一啮合;所述链轮惰轮一通过链条张力调整器一安装在所述护罩一上;护罩一安装在护罩二上;所述传动杆的两端穿过护罩二通过防松动轴承螺帽一安装有链轮三;所述护罩二两侧通过防松动轴承螺帽二配合杆安装有链轮四,所述杆通过轴承座组件配合衬套安装在护罩二上;所述链轮四与所述链轮三通过链条二连接;链轮惰轮二与所述链条二啮合;所述链轮惰轮二通过链条张力调整

器二安装在所述护罩二上。

10.具体的,所述夹紧装置包括固定板通过联轴器安装在杆上;所述固定板中间位置安装有带导杆气缸,所述带导杆气缸两端设有磁性开关二;所述固定板两端安装有限位杆。

11.具体的,所述感应装置包括安装在所述护罩二一侧的固定座一;安装在所述固定座一上的接近开关一;安装在所述护罩二下端面的固定座二;所述固定座二上设有弧形的安装孔;安装在所述安装孔上的接近开关二。

12.具体的,磁性开关一、气缸、单轴机器人、电机、带导杆气缸、磁性开关二、接近开关一和接近开关二外接且通信地耦合控制面板。

13.基于上述装置,本发明还提出了一种石墨烯金属粉末混合装置的粉末混合方法,包括以下步骤:

14.s1、控制器控制首先开启气缸,气缸满行程处的磁性开关一感应到活塞位置时,反馈信号,控制开启带导杆气缸;

15.s2、带导杆气缸伸出活塞杆,夹紧物料盒,带导杆气缸满行程处的磁性开关二感应到活塞位置时,反馈信号,开启单轴机器人和气缸;

16.s3、气缸零行程处的磁性开关一感应到活塞位置时,反馈信号,关闭单轴机器人和气缸,并开启电机;

17.s4、电机旋转带动链轮一旋转,通过链条一传动从而带动链轮二旋转,从而带动传动杆旋转,从而带动链轮三旋转,通过链条二传动从而带动链轮四旋转从而带动杆旋转,带动物料盒导出粉末;

18.s5、两侧的定量输料装置倒出物料盒内定量的物料通过进料口一和进料口二进入到搅拌器内进行混合搅拌;

19.s6、当接近开关二感应到限位杆位置时,反转电机,当接近开关一感应到限位杆位置时,关闭电机即恢复原位,然后开启气缸;

20.s7、气缸伸出活塞杆,气缸满行程处的磁性开关一感应到活塞位置时,反馈信号,控制开启带导杆气缸;

21.s8、带导杆气缸回缩,松开物料盒,带导杆气缸零行程处的磁性开关二感应到活塞位置时,反馈信号,开启反转单轴机器人和气缸;

22.s9、气缸回缩,气缸零行程处的磁性开关一感应到活塞位置时,反馈信号,关闭单轴机器人和气缸,使移动装置和定量输料装置恢复原始位置;

23.s10、重复上述操作。

24.本发明的有益效果是:

25.本装置可通过定量输料装置保证所需混合粉末的输入量,且可以随工作人员需求改变输入量,便于工作人员操作,且本装置实现全自动定量输入,节省了大量的劳动力。

附图说明

26.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

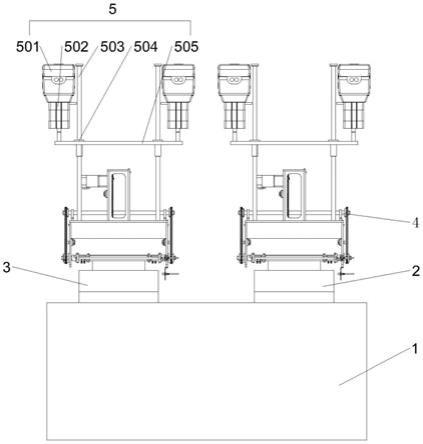

27.图1是本发明的正视图;

28.图2是本发明中定量输料装置的正视图;

29.图3是图2中a-a处的截面图;

30.图4是本发明中定量输料装置的左侧视图;

31.图5是本发明中夹紧装置与旋转装置的位置关系图;

32.图6是本发明中定量输料装置的右侧视图。

具体实施方式

33.如图1所示,本发明提供一种石墨烯金属粉末混合装置,包括搅拌器 1,所述搅拌器1上设有进料口一2和进料口二3,定量输料装置4通过移动装置5安装在墙面上,且所述定量输料装置4分别位于所述进料口一2和进料口二3的正上方。

34.请重点参考图1和图2,所述定量输料装置4包括旋转装置401,所述旋转装置401通过移动装置5安装在墙面上,安装在所述旋转装置401上的夹紧装置402,所述夹紧装置402用于夹紧物料盒404,安装在所述旋转装置401上的感应装置403,所述感应装置403用于感应所述夹紧装置402的位置。

35.所述移动装置5包括一端焊接在旋转装置401上且另一端通过螺钉安装在墙面上的固定杆503,固定杆503上套有法兰504,法兰504上通过螺钉安装有移动板505,所述移动板505的两端安装有气缸502,所述气缸502两端安装有磁性开关一,所述气缸502通过螺钉安装在单轴机器人501上,所述单轴机器人502安装在墙面上。

36.请重点参考图2~5,所述旋转装置401包括护罩一4017,安装在所述护罩一4017一侧上的电机4011,所述电机4011一端置于所述护罩一4017一端内通过螺钉安装有链轮一4012,所述护罩一4017另一端设有通孔4018,传动杆 4019穿过所述通孔4018,所述传动杆4019置于所述护罩一4017内且与所述链轮一4012同一侧的位置上安装有链轮二4014,所述链轮一4012与所述链轮二 4014通过链条一4013连接,链轮惰轮一4015与所述链条一4013啮合,且所述链轮惰轮一4015通过链条张力调整器一4016安装在所述护罩一4017上,所述链轮惰轮一4015用于调整链条一4013的链条涨紧力,使链条一4013一直处于涨紧状态。

37.护罩一4017安装在护罩二40117上,且所述传动杆4019的两端穿过护罩二40117通过防松动轴承螺帽一40111安装有链轮三40110,所述护罩二40117 两侧通过防松动轴承螺帽二40114配合杆40118安装有链轮四40112,所述杆 40118通过轴承座组件40119配合衬套40120安装在护罩二40117上,所述链轮四40112与所述链轮三40110通过链条二40113连接,链轮惰轮二40115与所述链条二40113啮合,且所述链轮惰轮二40115通过链条张力调整器二40116 安装在所述护罩二40117上。

38.请重点参考图2和图5,所述夹紧装置402包括固定板4023通过联轴器4024 安装在杆40118上,所述固定板4023中间位置安装有带导杆气缸4022,所述带导杆气缸4022两端设有磁性开关二,所述固定板4023两端安装有限位杆 4021。

39.请重点参考图6,所述感应装置403包括焊接在所述护罩二40117一侧的固定座一4032,安装在所述固定座一4032上的接近开关一4033,焊接在所述护罩二40117下端面的固定座二4034,所述固定座二4034上设有弧形的安装孔4035,安装在所述安装孔4035上的接近开关二4031。

40.磁性开关一、气缸502、单轴机器人502、电机4011、带导杆气缸4022、磁性开关二、接近开关一4033和接近开关二4031外接且通信地耦合控制面板。

41.控制面板内含plc控制器,plc控制器即可编程数控系统,plc作为中央控制系统,用触摸屏实现整机的程序输入和运行控制,实现加工全过程自动化。控制系统可作为连接各个执行元件按照逻辑轨迹运动的系统,通过编程控制执行元件按照所需的运行步骤运行。

42.基于上述装置,本发明实还提出了一种石墨烯金属粉末混合装置的粉末混合方法,包括以下步骤:

43.步骤一,控制器控制首先开启气缸502,气缸502满行程处的磁性开关一感应到活塞位置时,反馈信号,控制开启带导杆气缸4022;

44.步骤二,带导杆气缸4022伸出活塞杆,夹紧物料盒404,带导杆气缸4022 满行程处的磁性开关二感应到活塞位置时,反馈信号,开启单轴机器人502和气缸502;

45.步骤三,气缸502零行程处的磁性开关一感应到活塞位置时,反馈信号,关闭单轴机器人502和气缸502,并开启电机4011;

46.步骤四,电机4011旋转带动链轮一4012旋转,通过链条一4013传动从而带动链轮二4014旋转,从而带动传动杆4019旋转,从而带动链轮三40110旋转,通过链条二40113传动从而带动链轮四40112旋转从而带动杆40118旋转,带动物料盒404导出粉末;

47.步骤五,两侧的定量输料装置4倒出物料盒404内定量的物料通过进料口一2和进料口二3进入到搅拌器1内进行混合搅拌;

48.步骤六,当接近开关二4031感应到限位杆4021位置时,反转电机4011,当接近开关一4033感应到限位杆4021位置时,关闭电机4011即恢复原位,然后开启气缸502;

49.步骤七,气缸502伸出活塞杆,气缸502满行程处的磁性开关一感应到活塞位置时,反馈信号,控制开启带导杆气缸4022;

50.步骤八,带导杆气缸4022回缩,松开物料盒404,带导杆气缸4022零行程处的磁性开关二感应到活塞位置时,反馈信号,开启反转单轴机器人502和气缸502;

51.步骤九,气缸502回缩,气缸502零行程处的磁性开关一感应到活塞位置时,反馈信号,关闭单轴机器人502和气缸502,使移动装置5和定量输料装置4恢复原始位置;

52.步骤十,重复上述操作。

53.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1