一种常压下输送床连续合成氮化铝粉末装置及方法

1.本发明涉及合成氮化铝粉末技术领域,特别是指一种常压下输送床连续合成氮化铝粉末装置及方法。

背景技术:

2.随着电子整机和电子元器件朝着微型、高效、高集成度等方向快速发展,元器件单位体积内所产生的热量急剧增加,这对基片和封装材料的散热提出了更高要求。为满足这一要求,国内外研究人员开发了一系列陶瓷基片材料,其中包括氮化铝、氧化铝、氧化铍等。其中氮化铝与其它材料相比,拥有更高的热导率、更稳定的化学性质以及更加出色的机械强度等优点,综合性能最为优异,被视为新一代高集成度功率元器件理想的基板和封装材料。

3.目前应用最为广泛的合成氮化铝粉末的方法为直接氮化法,由于铝粉在氮化过程中是不断放出热量的(δh=-318kj/mol),对于直接氮化法来说,虽然其工艺简单,只需在反应开始时输入少量能量,后续反应便能不断进行,适合工业化量产,但其同时也存在生产不连续、生产效率低、粉末易粘接以及产品质量差等问题。如果不对传统的制备方法进行改进,在高性能氮化铝粉末的高效大规模生产方向将难以有所突破。

技术实现要素:

4.本发明提供了一种常压下输送床连续合成氮化铝粉末装置及方法,现有的装置及方法具有以下问题,生产不连续,生产效率低,粉末易粘接,产品质量差。

5.为解决上述技术问题,本发明的实施例提供如下方案:

6.本发明实施例提供一种常压下输送床连续合成氮化铝粉末装置,所述装置包括流化供料装置,在所述流化供料装置的侧壁上安装有振动电机,在所述流化供料装置内设置有搅拌装置,在所述流化供料装置侧壁上连通设置有储料罐,所述储料罐侧壁设置有振动装置,所述流化供料装置的下部设有气室,所述气室与高纯氮气气管连通,在所述流化供料装置内位于所述气室的上方设置有布风板,在所述高纯氮气气管上设置有气体流量计,在所述流化供料装置的出口连通设置有预热装置,所述预热装置连通有高温氮化输送床,在所述高温氮化输送床内设置有温控装置,所述高温氮化输送床连通连接有冷却装置,所述冷却装置连通连接有布袋捕集装置,所述布袋捕集装置的顶部设置有废气排口、底部设置有产物排口。

7.优选地,所述高温氮化输送床包括炉壁,在所述炉壁上安装有加热元件和所述温控装置。

8.优选地,所述炉壁由外向内分别为金属外壳、保温材料层和耐火材料层。

9.优选地,所述加热元件安装在所述耐火材料层中。

10.优选地,所述冷却装置为间壁式换热器,所述间壁式换热器由外向内分别为金属外壳、保温材料层和耐火材料层。

11.优选地,所述冷却装置得以将高温气-固两相流快速冷却到300℃以下。

12.本发明实施例提供一种常压下输送床连续合成氮化铝粉末的方法,其特征在于,所述方法利用所述的常压下输送床连续合成氮化铝粉末装置,所述方法包括:

13.原料预处理,将铝粉和氯化铵粉末物料按照铝粉:氯化铵为100~50∶0~50的质量比例充分混合均匀,将混合好的物料进行干燥处理,去除物料中的水分,对物料进行筛分,所述物料粒径范围在0.01μm~200μm内;

14.流化及供料过程,所述物料进入流化供料装置,将经原料预处理后的物料装入储料罐,同时打开储料罐侧面振动装置,物料经储料罐供入流化供料装置,当物料层达到10mm~1500mm范围内的高度后,来自气源的所述高纯氮气管内的高纯氮气经过气体流量计后进入下方气室,高纯氮气向上流过布风板后将流化供料装置内底部团聚物料均匀流化,利用振动电机和搅拌装置将团聚的物料破碎,部分物料被氮气夹带形成由物料和氮气组成的气-固两相流,所述气-固两相流从所述流化供料装置流出;

15.高温氮化输送床内铝粉氮化过程,所述气-固两相流引入到预热装置内进行预热,预热过程中,氮气升温后体积膨胀,导致两相流的流速迅速增加,从而使两相流的流形从快速流态化转变为稀相气力输送状态,经预热后的气-固两相流自下至上被引入到温度范围在800~1600℃的高温氮化输送床内,并在高温氮化输送床内发生铝粉高温氮化反应,铝粉高温氮化反应过程中高温氮化输送床内温度由温控装置实时监测调节,反应所得产物经冷却装置冷却后,利用布袋捕集装置进行收集,氮化铝粉末产物在布袋捕集装置的产物排口排出,废气在布袋捕集装置的废气排口排出。

16.优选地,在原料预处理过程中,还包括利用高纯氮气对物料进行物料空隙中空气置换和物料颗粒表面吸附氧脱除步骤。

17.优选地,在所述流化及供料过程中,所述气-固两相流从所述流化供料装置流出速度与供入所述储料罐的物料速度相等。

18.优选地,在高温氮化输送床内铝粉氮化过程中,铝粉高温氮化反应过程中,高温氮化输送床内保持微正压状态。

19.本发明的上述方案至少包括以下有益效果:

20.上述方案中,常压下输送床连续合成氮化铝粉末装置,物料在高温氮化输送床内以稀相气力输送的形式进行氮化反应,不仅增加了物料与氮气接触的面积,还可避免物料相互之间的粘连团聚的现象,可以使用相对较少的气体带出相对较多的物料,采用流化床技术连续供料,比传统的直接氮化法制备氮化铝粉末反应时间更短,得到的氮化铝产品粉末质量更好、产量更高,适合大规模生产;

21.常压下输送床连续合成氮化铝粉末方法通过增加对物料进行干燥、筛分和利用高纯氮气进行空气置换的预处理过程,减小了物料本身所含水分和吸附氧对氮化反应的不利影响,有利于常压富氮气氛下的氮化反应的进行;物料在高温氮化输送床内以稀相气力输送的形式进行氮化反应,不仅增加了物料与氮气接触的面积,还可避免物料相互之间的粘连团聚的现象;采用流化床技术连续供料,比传统的直接氮化法制备氮化铝粉末反应时间更短,得到的氮化铝产品粉末质量更好、产量更高,适合大规模生产。

附图说明

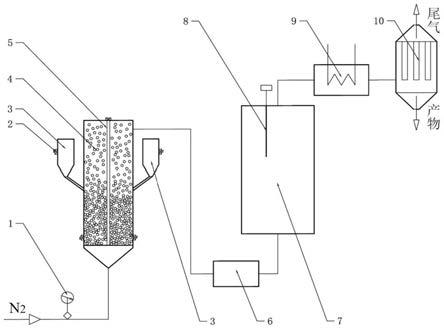

22.图1为本发明的常压下输送床连续合成氮化铝粉末装置的示意图;

23.图2为本发明的常压下输送床连续合成氮化铝粉末装置的流化供料装置的示意图;

24.图3为本发明的常压下输送床连续合成氮化铝粉末方法的流程图。

25.附图标记:

26.1、气体流量计;2、振动装置;3、储料罐;4、流化供料装置;41、气室;42、布风板;43、振动电机;44、物料;5、搅拌装置;6、预热装置;7、高温氮化输送床;8、温控装置;9、冷却装置;10、布袋捕集装置。

具体实施方式

27.下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

28.实施例一

29.如图1~图2所示的,本实施例提供了一种常压下输送床连续合成氮化铝粉末装置,装置包括流化供料装置4,在流化供料装置4的侧壁上安装有振动电机43,在流化供料装置4内设置有搅拌装置5,在流化供料装置4侧壁上连通设置有储料罐3,储料罐3侧壁设置有振动装置,流化供料装置4的下部设有气室41,气室41与高纯氮气气管连通,在流化供料装置4内位于气室41的上方设置有布风板42,在高纯氮气气管上设置有气体流量计1,在流化供料装置4的出口连通设置有预热装置6,预热装置6连通有高温氮化输送床7,在高温氮化输送床7内设置有温控装置8,高温氮化输送床7连通连接有冷却装置9,冷却装置9连通连接有布袋捕集装置10,布袋捕集装置10的顶部设置有废气排口、底部设置有产物排口。

30.本实施例装置,物料44在高温氮化输送床7内以稀相气力输送的形式进行氮化反应,不仅增加了物料44与氮气接触的面积,还可避免物料44相互之间的粘连团聚的现象,可以使用相对较少的气体带出相对较多的物料44,采用流化床技术连续供料,比传统的直接氮化法制备氮化铝粉末反应时间更短,得到的氮化铝产品粉末质量更好,产量更高,适合大规模生产。

31.具体地,储料罐3成对分布在流化供料装置4两侧,内径为50mm~1000mm,高度为70mm~2000mm,用来存放和向流化供料装置4供应经预处理后的物料44。

32.具体地,为防止储料罐3内物料44堆积导致其难以连续供应,每个储料罐3侧面配备一个振动装置2用于帮助物料44连续下落,振动装置2可使用直流电或交流电。

33.具体地,流化供料装置4的内径为20mm~2000mm,高度为100mm~3000mm。

34.具体地,预热装置6可采用电加热,也可采用燃料燃烧后的烟气加热。

35.具体地,高温氮化输送床7包括炉壁,在炉壁上安装有加热元件和温控装置8。炉壁由外向内分别为金属外壳、保温材料层和耐火材料层。加热元件安装在耐火材料层中。

36.具体地,冷却装置9为间壁式换热器,间壁式换热器由外向内分别为金属外壳、保温材料层和耐火材料层。

37.具体地,冷却装置9得以将高温气-固两相流快速冷却到300℃以下,方便进入布袋捕集装置10进行分离收集。

38.实施例二

39.如图3所示的,本实施例提供一种常压下输送床连续合成氮化铝粉末的方法,其特征在于,方法利用的常压下输送床连续合成氮化铝粉末装置,方法包括:

40.s100、原料预处理,将铝粉和氯化铵粉末物料44按照铝粉:氯化铵为100~50:0~50的质量比例充分混合均匀,将混合好的物料44进行干燥处理,去除物料44中的水分,对物料44进行筛分,物料44粒径范围在0.01μm~200μm内;

41.s200、流化及供料过程,物料44进入流化供料装置4,将经原料预处理后的物料44装入储料罐3,同时打开储料罐3侧面振动装置2,物料44经储料罐3供入流化供料装置4,当物料44层达到10mm~1500mm范围内的高度后,来自气源的高纯氮气管内的高纯氮气经过气体流量计1后进入下方气室41,高纯氮气向上流过布风板42后将流化供料装置4内底部团聚物料均匀流化,利用振动电机43和搅拌装置5将团聚的物料破碎,部分物料被氮气夹带形成由物料44和氮气组成的气-固两相流,气-固两相流从流化供料装置4侧面流出;

42.s300、高温氮化输送床内铝粉氮化过程,气-固两相流引入到预热装置6内进行预热,预热过程中,氮气升温后体积膨胀,导致两相流的流速迅速增加,从而使两相流的流形从快速流态化转变为稀相气力输送状态,经预热后的气-固两相流自下至上被引入到温度范围在800~1600℃的高温氮化输送床7内,并在高温氮化输送床7内发生铝粉高温氮化反应,铝粉高温氮化反应过程中高温氮化输送床7内温度由温控装置8实时监测调节,反应所得产物经冷却装置9冷却后,利用布袋捕集装置10进行收集,氮化铝粉末产物在布袋捕集装置10的产物排口排出,废气在布袋捕集装置10的废气排口排出。

43.本实施例的方法通过增加对物料44进行干燥、筛分和利用高纯氮气进行空气置换的预处理过程,减小了物料44本身所含水分和吸附氧对氮化反应的不利影响,有利于常压富氮气氛下的氮化反应的进行;物料44在高温氮化输送床7内以稀相气力输送的形式进行氮化反应,不仅增加了物料44与氮气接触的面积,还可避免物料44相互之间的粘连团聚的现象;采用流化床技术连续供料,比传统的直接氮化法制备氮化铝粉末反应时间更短,得到的氮化铝产品粉末质量更好,产量更高,适合大规模生产。

44.在s100步骤中,在原料预处理过程中,将混合好的物料44放入烘箱进行干燥处理,去除物料44中的水分;利用筛网对物料44进行筛分。在原料预处理过程中,还包括利用高纯氮气对物料44进行物料44空隙中空气置换和物料44颗粒表面吸附氧脱除步骤。

45.在s200步骤中,在流化及供料过程中,气-固两相流从流化供料装置4流出速度与供入储料罐3的物料44速度相等,以实现连续供料。供料速度可在0.05kg/h~200kg/h范围内调节。高纯氮气的流量为0.01m3/h~200m3/h。气-固两相流从流化供料装置4上部稀相区侧面的出料口连续流出。物料44和氮气通过高温氮化输送床7的时间为20s~3600s,即氮化时间为20s~3600s。

46.在s300步骤中,预热温度为100~600℃。在高温氮化输送床内铝粉氮化过程中,铝粉高温氮化反应过程中,高温氮化输送床7内保持微正压状态。废气从捕集装置上方经净化后排入大气。

47.实施例三

48.原料预处理,将铝粉和氯化铵粉末物料44按照铝粉:氯化铵为100~50:0~50的质量比例充分混合均匀后,放入400目的筛网中,然后将该筛网放入烘箱的支架上进行干燥,干燥温度为80~120℃,干燥时间为2h~48h,同时从烘箱底部小孔不断通入高纯氮气,期间按时进行搅拌,以加速干燥过程和物料44空隙中吸附氧的置换。将干燥后的物料44放入筛网进行筛分,达到初步破碎物料44团聚的目的。

49.流化及供料过程,将经过预处理后的物料44松装入储料罐3,打开储料罐3侧面振动装置2,部分物料供入流化供料装置4,当料层高度达到10mm~1500mm时,来自气源的高纯氮气经气体流量计1、流化供料装置4底部气室41以及布风板42后,借助振动电机43和搅拌装置5的破碎作用,将混合物料进一步破碎,从储料罐3供入流化供料装置4的部分物料被流化起来,被氮气夹带从流化供料装置4上部稀相区侧面的出料口连续流出,形成由物料44和氮气组成的均匀气-固两相流;

50.高温氮化输送床内铝粉氮化过程,均匀气-固两相流被引入到预热器进行预热(预热温度为100~600℃)。预热过程中,氮气升温体积膨胀,两相流的流形从快速流化态转变为稀相气力输送状态,预热后的两相流被引入到温度范围为800~1600℃被高纯氮气充满的高温氮化输送床7内进行铝粉高温氮化反应,通过高温氮化输送床7的时间在20s~3600s,反应产物在出口经冷却装置9冷却后,利用布袋捕集装置10进行收集,得到高性能的氮化铝粉末。反应过程中,高温氮化输送床7内保持微正压。

51.实施例四

52.流化及供料过程,将筛分后的混合物料松装入储料罐3,打开储料罐3侧面振动装置2,部分物料供入流化供料装置4,装料高度为10mm~1500mm时,来自气源的高纯氮气经气体流量计1从流化供料装置4底部进入气室41,向上流过布风板42,再通过振动电机43的作用,将底部聚集的物料44流化起来。布风板42可由三层筛网组成,上层选用丝径较粗的100目筛网,其作用是防止搅拌杆划破中间一层筛网;中层筛网选用孔径较小的400目筛网,其作用是支撑物料44;下层选用丝径较粗的100目筛网,其作用是支撑上层和中层。

53.实施例五

54.原料预处理,将平均粒径为5μm的al粉80g放入烘箱中,通入高纯氮气,在80℃条件下干燥10h,期间每两个小时搅拌一次,以加快干燥速度,同时去除al粉颗粒间隙中吸附氧,再将干燥后的al粉放入400目的筛网中进行筛分;

55.流化及供料过程,将经过如上预处理的al粉放入储料罐3并供入流化供料装置4,流化供料装置4内径为50mm,高度为300mm。铝粉供入后,来自气源的高纯氮气从流化供料装置4底部通入,氮气的流量为0.2m3/h。al粉经氮气快速流化后,在振动电机43的作用下,部分发生团聚的al粉再次被破碎,从而被氮气夹带出流化供料装置4形成均匀气-固两相流;

56.高温氮化输送床内铝粉氮化过程,均匀气-固两相流进入预热装置6进行预热。预热装置6采用电加热管式预热器,预热器内径15mm,管长1.2米,预热al粉至600℃。经预热后的al粉和氮气均处于均匀稀相气力输送状态,随后被通入到高温氮化输送床7。高温氮化输送床7采用电阻加热,床体长度为5m,炉温为1000℃,经预热后的al粉和氮气在高温氮化输送床7内完成氮化反应。反应过程中,高温氮化输送床7内应一直保持微正压。反应产物在出口经冷却装置9冷却,在布袋捕集装置10被分离收集。

57.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员

来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1