一种用于制备地下水缓释材料的石蜡包埋装置系统及其工艺方法

1.本发明属于地下水修复领域,具体涉及一种用于制备地下水缓释材料的石蜡包埋装置系统及其工艺方法。

背景技术:

2.随着现代工农业的快速发展,土壤中的污染物亦日益增多。因土壤和地下水相互作用、相互影响。土壤一旦受到污染,会直接影响农作物,污染物还会对地下水形成二次污染,并通过饮用水或土壤植物系统,经由食物链进入人体,直接危及人体健康,对生态环境也具有极大的危害性。因此,如何预防并控制污染物的形成,以及地下水的污染问题受到了越来越多人的关注。

3.石蜡与过硫酸盐、高锰酸钾等氧化剂具有良好的兼容性,近年作为一种包埋材料,被广泛的应用于地下水处理中。石蜡基包埋材料是地下水原位化学氧化技术、可渗透反应墙技术良好的填充材料,通过石蜡包埋可以实现氧化剂的缓释效果,提高材料对地下水苯系物、多环芳烃等有机物的有效去除效率,减少药剂浪费。

4.石蜡包埋材料的制备停留在实验室阶段,目前制备过程复杂、产品量少,难以实现批量化生产。cn102491425a公开了一种用于地下水原位化学修复的缓释型高锰酸钾氧化剂,按照质量百分比将0.8-2.2%高锰酸钾分散至熔融状态的97.8-99.2%石蜡中,然后在模具中冷却凝固,制成不同形状的缓释型高锰酸钾氧化剂,达到缓释的目的。所述制备方法简便,原位化学氧化修复地下水中的污染物,但所用的模板法制备过程导致修复药剂包埋不均匀;cn104071885b公开了一种脂溶性高铁酸钾缓释剂及其制备方法,所述制备方法包括以下步骤:将切片石蜡加入到含有聚乙二醇的乙醇溶液中,加热搅拌熔化后,加入乳化剂继续搅拌,最后加入高铁酸钾粉末,搅拌至冷却到室温,得到外壁为切片石蜡,内芯为高铁酸钾的脂溶性高铁酸钾缓释剂。所述制备方法简便,能有效地实现氧化剂的缓慢释放,但需额外加入乳化剂,且制备过程不能实现自动化。现有的石蜡包埋机存在切割装置无法控温,导致石蜡在滚刀壁上冷却,进而导致后续材料形态不均一等问题。

5.为了解决上述的问题,亟需开发一种可以实现修复药剂均匀分散、材料形貌均一、可批量制备的石蜡包埋装置及工艺。

技术实现要素:

6.鉴于现有技术中存在的问题,本发明提供一种用于制备地下水缓释材料的石蜡包埋装置系统及其工艺方法,所述石蜡包埋装置系统能够实现自动化、大批量生产,降低人工操作成本,制备的产品为球形颗粒,粒径分布均匀,方便投放使用。

7.为达到上述技术效果,本发明采用以下技术方案:

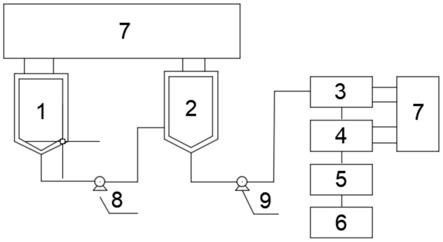

8.本发明目的之一在于提供一种用于制备地下水缓释材料的石蜡包埋装置系统,所述石蜡包埋装置系统包括依次连接的石蜡融化单元、药剂投加单元、固化单元和制粒单元,

所述石蜡融化单元和药剂投加单元分别独立地与恒温系统相连,所述制粒单元内部设置有恒温系统。

9.本发明中,药剂投加单元与石蜡融化单元分开,确保石蜡完全融化为液体且确保包埋药剂在石蜡基体中均匀分散;所述制粒单元内部设置有恒温系统,能够精准控温,避免石蜡在滚刀壁上冷却;所述石蜡包埋装置系统能够实现自动化、大批量生产,降低人工操作成本。

10.作为本发明优选的技术方案,所述石蜡融化单元包括融化池,所述融化池外部设置有恒温隔层。

11.优选地,所述融化池顶部设置有第一驱动装置。

12.本发明中,所述第一驱动装置包括驱动电机。

13.优选地,所述融化池内部设置有第一搅拌装置。

14.本发明中,所述第一搅拌装置设置有搅拌杆和搅拌翅片。

15.优选地,所述第一驱动装置与第一搅拌装置连接。

16.优选地,所述融化池侧壁设置有进料口。

17.优选地,所述融化池底部设置有出料口。

18.本发明中,所述石蜡融化单元通过恒温系统进行控温,通过第一搅拌装置将固体石蜡充分搅拌融化。

19.作为本发明优选的技术方案,所述药剂投加单元包括投加池,所述投加池外部设置有恒温隔层。

20.优选地,所述投加池顶部设置有第二驱动装置。

21.本发明中,所述第二驱动装置包括驱动电机。

22.优选地,所述投加池内部设置有第二搅拌装置。

23.本发明中,所述第二搅拌装置设置有搅拌杆和搅拌翅片。

24.优选地,所述第二驱动装置与第二搅拌装置连接。

25.优选地,所述投加池侧壁设置有进料口。

26.优选地,所述投加池底部设置有出料口。

27.优选地,所述融化池的出料口与所述投加池的进料口相连。

28.本发明中,所述药剂投加单元将氧化剂和融化后的石蜡通过第二搅拌装置充分混合,得到包埋氧化剂的石蜡液体。

29.作为本发明优选的技术方案,所述固化单元包括固化池,所述固化池外部设置有恒温隔层。

30.优选地,所述固化池顶部设置有第三驱动装置。

31.本发明中,所述第三驱动装置包括驱动电机。

32.优选地,所述固化池内部设置有第三搅拌装置。

33.本发明中,所述第三搅拌装置设置有搅拌杆和搅拌翅片。

34.优选地,所述第三驱动装置与第三搅拌装置连接。

35.优选地,所述固化池内部设置有倾斜隔板,所述倾斜隔板用于在固化池内部形成隔层。

36.本发明中,所述固化池的各个隔层都设置有搅拌翅片。

37.本发明中,所述倾斜隔板至少设置三个,例如可以是3个、4个、5个或6个等,但不限于所列举的数值,数值范围内的其他数值同样适用。

38.优选地,所述固化池侧壁设置有进料口。

39.优选地,所述固化池底部设置有出料口。

40.优选地,所述投加池的出料口与所述固化池的进料口相连。

41.本发明中,所述固化单元通过恒温系统将包埋氧化剂的石蜡液体固化并形成柔软易切割的半固态,固化单元各个隔层都设置有搅拌翅片,使石蜡在每层隔板之间充分搅拌,进一步确保药剂在石蜡在固化过程中的均匀分散。

42.作为本发明优选的技术方案,所述制粒单元包括制粒池,所述制粒池内部设置有滚刀系统。

43.优选地,所述滚刀系统包括从上至下依次设置的压片滚刀、制条滚刀和切割滚刀。

44.优选地,所述滚刀系统内部为中空结构。

45.优选地,所述滚刀系统内部设置有恒温系统。

46.优选地,所述滚刀系统一侧与第四驱动装置连接。

47.优选地,所述制粒池顶部设置有进料口。

48.优选地,所述制粒池底部设置有出料口。

49.优选地,所述固化池的出料口与所述制粒池的进料口相连。

50.本发明中,所述滚刀上设置有测温及数显装置。

51.本发明中,所述滚刀系统内部设置有恒温系统,滚刀上设置有测温及数显装置,可以实现精准控温,避免石蜡在滚刀壁上冷却,进而导致后续材料形态不均一等问题;制粒单元设置的三层滚刀切割系统可以实现材料的有效、均匀切割,确保获得形貌均一的石蜡包埋颗粒。

52.作为本发明优选的技术方案,所述石蜡包埋装置系统还包括打磨装置和产品收集装置。

53.优选地,所述制粒池与打磨装置连接。

54.优选地,所述打磨装置底部与产品收集装置连接。

55.优选地,所述打磨装置包括壳体以及设置于所述壳体顶部的第五驱动装置。

56.优选地,所述打磨装置侧壁设置有进料口。

57.优选地,所述打磨装置底部设置有出料口。

58.优选地,所述制粒池的出料口与所述打磨装置的进料口相连。

59.本发明中,所述打磨装置将块状材料打磨、剖光形成形貌均一的球形颗粒。

60.作为本发明优选的技术方案,所述融化池与投加池之间的连接管路上设置有第一输送泵。

61.本发明中,所述融化池与投加池之间的连接管路的外壁包裹有恒温隔层。

62.优选地,所述投加池与固化池之间的连接管路上设置有第二输送泵。

63.本发明中,所述投加池与固化池之间的连接管路的外壁包裹有恒温隔层。

64.本发明还提供了一种制备地下水缓释材料的石蜡包埋的工艺方法,所述工艺方法利用如前所述的石蜡包埋装置系统,具体包括:将固体石蜡加入到石蜡融化单元中,通过恒温系统将其融化,融化后的石蜡输送至药剂投加单元,将修复药剂加入到药剂投加单元中,

恒温系统,8-第一输送泵,9-第二输送泵,10-恒温隔层,11-第一搅拌装置,12-第一驱动装置,13-进料口,14-出料口,15-恒温水入口,16-恒温水出口,17-第二搅拌装置,18-第二驱动装置,19-第三搅拌装置,20-第三驱动装置,21-倾斜隔板,22-压片滚刀,23-制条滚刀,24-切割滚刀,25-第四驱动装置,26-测温与数显装置,27-第五驱动装置。

具体实施方式

83.需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体连接:可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

84.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。但下述的实例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明的保护范围以权利要求书为准。

85.实施例1

86.本实施例提供一种用于制备地下水缓释材料的石蜡包埋装置系统,如图1-6所示,所述石蜡包埋装置系统包括依次连接的融化池1、投加池2、固化池3、制粒池4、打磨装置5和产品收集装置6,所述融化池1和投加池2分别独立地与恒温系统7相连,所述制粒池4内部设置有恒温系统7;

87.所述融化池1外部设置有恒温隔层10,所述融化池1顶部设置有第一驱动装置12,所述融化池1顶部设置有恒温水出口16,所述融化池1内部设置有第一搅拌装置11,所述第一驱动装置12与第一搅拌装置11连接,所述融化池1侧壁设置有进料口13,所述融化池1底部设置有出料口14,所述融化池1底部设置有恒温水入口15。

88.所述投加池2外部设置有恒温隔层10,所述投加池2顶部设置有第二驱动装置18,所述投加池2顶部设置有恒温水出口16,所述投加池2内部设置有第二搅拌装置17,所述第二驱动装置18与第二搅拌装置17连接,所述投加池2侧壁设置有进料口13,所述投加池2底部设置有出料口14,所述投加池2底部设置有恒温水入口15,所述融化池1的出料口14与所述投加池2的进料口13相连,所述融化池1与投加池2之间的连接管路上设置有第一输送泵8。

89.所述固化池3外部设置有恒温隔层10,所述固化池3顶部设置有第三驱动装置20,所述固化池3顶部设置有恒温水出口16,所述固化池3内部设置有第三搅拌装置19,所述第三驱动装置20与第三搅拌装置19连接,所述固化池3内部设置有三个倾斜隔板21,所述倾斜隔板21用于在固化池3内部形成隔层,所述固化池3侧壁设置有进料口13,所述固化池3底部设置有出料口14,所述固化池3底部设置有恒温水入口15,所述投加池2的出料口14与所述固化池3的进料口13相连,所述投加池2与固化池3之间的连接管路上设置有第二输送泵9。

90.所述制粒池4内部设置有滚刀系统,所述滚刀系统包括从上至下依次设置的压片滚刀22、制条滚刀23和切割滚刀24,所述滚刀系统内部为中空结构,所述滚刀系统内部设置有恒温系统,所述滚刀系统一侧与第四驱动装置25连接,所述制粒池4顶部设置有恒温水出口16,所述制粒池4顶部设置有进料口13,所述制粒池4底部设置有恒温水入口15,所述制粒

池4底部设置有出料口14,所述固化池3的出料口14与所述制粒池4的进料口13相连。

91.所述打磨装置5包括壳体以及设置于所述壳体顶部的第五驱动装置27,所述打磨装置5侧壁设置有进料口13,所述打磨装置5底部设置有出料口14,所述制粒池4的出料口14与所述打磨装置5的进料口13相连。

92.实施例2

93.本实施例与实施例1区别仅在于,所述石蜡包埋装置系统除了制粒池中滚刀系统内部未设置恒温系统7,其他条件均与实施例1相同。

94.应用例1

95.本应用例应用实施例1提供的石蜡包埋装置系统进行制备地下水缓释材料的石蜡包埋的工艺方法,所述工艺方法包括以下步骤:将固体石蜡(paraffin)加入到融化池1中,恒温系统7水浴加热至70℃并用第一搅拌装置11池融化固体石蜡,形成石蜡液体;将石蜡液体通过第一输送泵8输送至投加池2中,管路外壁包裹恒温隔层,将过硫酸钠(ps)、铁粉(zvi)加入到投加池2中,所述固体石蜡、过硫酸钠、铁粉的质量比为5:1:4,恒温系统7水浴加热至70℃并用第二搅拌装置17搅拌均匀后通过第二输送泵9输送至固化池3,管路外壁包裹恒温隔层,恒温系统7水浴冷却至50℃并通过三层倾斜隔板21、固化后得到固态混合物,进入制粒池内依次经过压片滚刀22、制条滚刀23和切割滚刀24,所述制粒池4的温度为50℃,完成制丸过程,得到块状包埋材料落料至打磨装置5中,进行打磨、抛光后得到球形包埋材料,然后落料至产品收集装置6。

96.应用例2

97.本应用例应用实施例2提供的石蜡包埋装置系统进行制备地下水缓释材料的石蜡包埋的工艺方法,条件均与应用例1相同。

98.如图7所示,应用例1制备的缓释材料为形貌均一的球状颗粒,而应用例2石蜡在滚刀壁上冷却,导致无法造粒。

99.将应用例1制备的缓释材料(paraffin/zvi/ps)和石蜡材料(对照)应用于苯胺的催化降解。反应条件:paraffin/zvi/ps和石蜡材料的投加量分别为1g/l,苯胺溶液浓度分别为10mg/l、20mg/l、40mg/l、50mg/l,反应温度为25℃。paraffin/zvi/ps在7天内对10mg/l、20mg/l、40mg/l和50mg/l苯胺去除率分别为100%、100%、92.9%和84.9%(图8),表明制备的缓释材料具有良好的催化降解苯胺的效果。

100.申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1