一种利用锌灰处理热镀锌前处理酸雾的工艺的制作方法

1.本发明涉及热镀锌技术领域,尤其涉及一种利用锌灰处理热镀锌前处理酸雾的工艺。

背景技术:

2.钢铁金属件在热镀锌处理前,需要对其表面进行预处理,以去除表面的铁锈、氧化皮、灰尘、漆膜等物质,保证表面洁净,此过程称为镀锌前处理。

3.经检索,中国专利申请号为cn109626625b的专利,公开了一种热镀锌废酸液的处理工艺,属于热镀锌技术领域,其技术方案要点是包括如下步骤:将钢渣加入废酸液中,使钢渣中的金属氧化物与废酸液中的h+反应,以实现对废酸液的中和;然后加入氧化剂,使fe2+被氧化为fe3+;向处理后的废液中加入沉淀剂,过滤掉废水中的沉淀物,经过过滤系统反复浓缩,得到高浓度盐溶液;将高浓度盐溶液通过纳滤膜分离系统进行处理,得到符合排放标准的水;上述专利中的含盐废水,需要直接委外或蒸发结晶出废盐再委外处理,处理费用昂贵,增加污染物排放量。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种利用锌灰处理热镀锌前处理酸雾的工艺。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种利用锌灰处理热镀锌前处理酸雾的工艺,包括如下步骤:

7.s1:酸雾废气经负压进行收集进入酸雾洗涤塔,酸雾洗涤塔内的洗涤液通过泵输送到塔顶进行循环喷淋与酸雾接触,洗涤液ph=5~6,与酸雾废气中的氯化氢进行中和;

8.s2:将吸收接近饱和或已饱和的洗涤液,导入搅拌反应池,同时将锌灰加入搅拌反应池内与洗涤液进行搅拌反应,锌灰中的氧化锌与洗涤液中的氯化氢混合反应;

9.s3:与锌灰反应完成的洗涤液导入固液分离装置,所分离出的液体回流至酸雾洗涤塔内,循环使用;分离出来的固体返回前一道混合工序,重复使用。

10.优选地:所述酸雾废气为钢铁金属件在热镀锌前处理过程中使用盐酸与钢铁待镀件反应时盐酸产生的氯化氢气体。

11.优选地:所述s2步骤中随着洗涤液不断的与锌灰反应,洗涤液中的氯化锌浓度逐渐升高,当氯化锌的浓度达到50%以上或者助镀剂池需要补充氯化锌时,固液分离后的部分洗涤液进入到生产线上的助镀剂池,且向酸雾洗涤塔内加入清水。

12.优选地:所述酸雾洗涤塔包括喷淋段、填料段、酸雾废气段和塔底的洗涤液存放段。

13.优选地:所述酸雾洗涤塔底部的洗涤液存放段通过循环喷淋泵连接于顶部的喷淋段。

14.优选地:所述酸雾洗涤塔底部通过处理泵连接有搅拌反应池,搅拌反应池内设置

有搅拌装置。

15.优选地:所述锌灰由金属锌放置在锌锅中加热,熔融为液态锌,液态锌表面与空气接触,发生氧化反应产生氧化锌层,将氧化锌层进行打捞得出。

16.优选地:所述洗涤液的ph值大于5。

17.本发明的有益效果为:

18.1.固液分离后的水(洗涤液)通过水泵回收至酸雾洗涤塔中再次利用,分离出来的锌灰通过回流泵返回前一道混合反应工序,循环使用,减少了排放,节约了处理费用以及降低了污染物排放量。

19.2.当氯化锌的浓度达到50%以上或者助镀剂池需要补充氯化锌时,固液分离后的部分液体(洗涤液)进入到生产线上的助镀剂池,且向酸雾洗涤塔内加入清水,降低氯化锌的浓度,以此维持其吸收能力;且助镀剂池内也需要添加氯化锌来维持镀锌品质。

20.3.酸雾洗涤塔内的洗涤液通过泵输送到塔顶进行循环喷淋与酸雾接触,洗涤液ph=5~6,与酸雾废气中的氯化氢进行中和,以此达到去除氯化氢的目的,洗涤液的ph值大于5,可吸收酸雾废气中的氯化氢气体。

附图说明

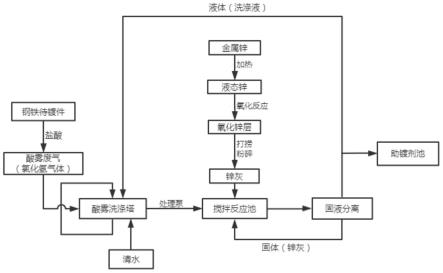

21.图1为本发明提出的一种利用锌灰处理热镀锌前处理酸雾的工艺的流程图;

22.图2为本发明提出的一种利用锌灰处理热镀锌前处理酸雾的部分工艺的流程图。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

24.一种利用锌灰处理热镀锌前处理酸雾的工艺,包括以下步骤:

25.s1:钢铁热镀锌前处理工艺产生酸雾;即酸雾来源为钢铁金属件在热镀锌处理前对其表面进行预处理去除表面的铁锈、氧化皮、灰尘、漆膜等物质,保证表面洁净,其中前处理过程中使用盐酸与钢铁待镀件反应,此间盐酸产生氯化氢气体形成酸雾废气;

26.s2:酸雾废气经负压进行收集进入酸雾洗涤塔,酸雾洗涤塔内的洗涤液通过泵输送到塔顶进行循环喷淋与酸雾接触,洗涤液ph=5~6,与酸雾废气中的氯化氢进行中和,以此达到去除氯化氢的目的,洗涤液的ph值大于5,其主要成分为水,可吸收酸雾废气中的氯化氢气体;

27.s3:随着吸收量的增加,洗涤液的酸度升高,ph值降低,吸收能力逐渐降低,洗涤液进入搅拌反应池,将锌灰加入搅拌反应池内与洗涤液进行搅拌反应,锌灰中的氧化锌与洗涤液中的氯化氢混合反应,降低洗涤液的酸度;

28.s3:与锌灰反应完成的洗涤液进入固液分离装置,所分离出的液体(洗涤液)回流至酸雾洗涤塔内,循环使用;分离出来的固体(锌灰)返回前一道混合工序,重复使用;

29.s4:随着洗涤液不断的与锌灰反应,洗涤液中的氯化锌浓度逐渐升高,当氯化锌的浓度达到50%以上或者助镀剂池需要补充氯化锌时,固液分离后的部分液体(洗涤液)进入到生产线上的助镀剂池,且向酸雾洗涤塔内加入清水,降低氯化锌的浓度,以此维持其吸收能力;且助镀剂池内也需要添加氯化锌来维持镀锌品质。

30.其中,酸雾洗涤塔包括喷淋段、填料段、酸雾废气段和塔底的洗涤液存放段,所述洗涤液ph=5~6,所述酸雾洗涤塔底部的洗涤液存放段通过循环喷淋泵连接于顶部的喷淋段,通过酸雾洗涤塔顶端喷淋的洗涤液与废气中的氯化氢中和,达到去除氯化氢的目的。

31.其中,所述酸雾洗涤塔底部通过处理泵连接有搅拌反应池,搅拌反应池内设置有搅拌装置,加入锌灰与洗涤液混合;锌灰中的氧化锌与洗涤液中的氯化氢反应,生成氯化锌,降低洗涤液的酸度;混合前,洗涤液的ph值在2.5—3之间;混合后,洗涤液的ph值在5.5—6之间。

32.其中,所述锌灰由金属锌放置在锌锅中加热,熔融为液态锌,液态锌表面与空气接触,发生氧化反应产生氧化锌层,将氧化锌层进行打捞,打捞出来的物质以氧化锌称之为锌灰。将锌灰粉碎,使用目数100目以上筛网筛分,筛分出的锌灰粉末与洗涤液在搅拌反应池内搅拌混合。

33.其中,搅拌反应池连接有固液分离装置,固液分离装置包含沉淀池但不限于沉淀池;固液分离装置的上端通过管道连接于酸雾洗涤塔,固液分离装置的下端通过管道和回流泵连接于搅拌反应池,固液分离后的水(洗涤液)通过水泵回收至酸雾洗涤塔中再次利用,分离出来的锌灰通过回流泵返回前一道混合反应工序,循环使用,减少了排放,节约了处理费用以及降低了污染物排放量。

34.其中,酸雾废气由盐酸与钢铁待镀件反应产生,盐酸具有挥发性,产生氯化氢气体,负压收集产生的酸雾废气(氯化氢气体);使用盐酸与钢铁待镀件反应,表面铁锈、氧化皮被盐酸溶解剥落,灰尘、漆膜等也随着氧化皮的消除或者表面铁单质与盐酸的反应而剥落,从而达到表面清洁的目的。

35.其中,洗涤液不断与锌灰反应,洗涤液中的氯化锌浓度逐渐升高,影响吸收效率,当氯化锌质量浓度到达50%以上或者助镀剂池需要补充氯化锌时,固液分离后的部分水(洗涤液)进入生产线上的助镀剂池,补充清水来降低洗涤液中氯化锌的浓度,维持期吸收能力;此外,助镀剂池内也需要添加氯化锌,用于维持镀锌品质。

36.首先将盐酸与钢铁待镀件反应,盐酸具有挥发性,产生氯化氢气体,负压收集产生的酸雾废气(氯化氢气体)从塔底进入酸雾洗涤塔内,酸雾洗涤塔内的洗涤液通过循环喷淋泵到达塔顶的喷淋段,喷淋段所喷淋的洗涤液与酸雾废气接触,洗涤液ph=5~6,与酸雾废气中的氯化氢中和,达到去除氯化氢的目的,酸雾洗涤塔中的洗涤液通过处理泵进入搅拌反应池,将锌灰加入搅拌反应池内,通过搅拌装置将锌灰与洗涤液充分混合,锌灰中的氧化锌与洗涤液中的氯化氢反应,生成氯化锌,从而降低洗涤液的酸度,与锌灰充分反应完的洗涤液进入固液分离装置,固液分离后的水(洗涤液)通过水泵回收至酸雾洗涤塔中再次利用,分离出来的锌灰通过回流泵返回前一道混合反应工序,循环使用;当氯化锌质量浓度到达50%以上或者助镀剂池需要补充氯化锌时,固液分离后部分液体进入生产线上的助镀剂池,酸雾洗涤塔内补充清水,降低氯化锌浓度,维持其吸收能力;且助镀剂池需要添加氯化锌,用于维持镀锌品质。

37.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1