琼脂糖微球的清洗方法与流程

1.本发明涉及固液分离技术领域,尤其涉及一种琼脂糖微球的清洗方法。

背景技术:

2.琼脂糖微球具备极高的附加价值,主要用于分离纯化病毒、蛋白质、酶等大分子生物活性物质,在生物医药、血液制品及疫苗等行业得到广泛应用。琼脂糖微球作为一种天然多糖型生物填料,具备生物相容性良好、多孔、亲水及不含带电基团等优点,被广泛应用于分离层析领域。同时琼脂糖微球表面含有大量羟基,易与很多基团发生化学反应,因此较容易对其表面进行修饰,键合不同功能的基团,使其适用于不同的分离对象及分离要求。

3.目前,琼脂糖微球的主要制备方法有乳化-冷却法、喷射法、微流控液滴生成法及无机分散剂乳化法。其中,乳化-冷却法是最早用于琼脂糖微球的制备方法,主要利用琼脂糖加热溶解后,遇冷固化的特点来制备琼脂糖微球。此法工艺流程简单,生产效率高,至今仍是最主要的琼脂糖微球制备方法。

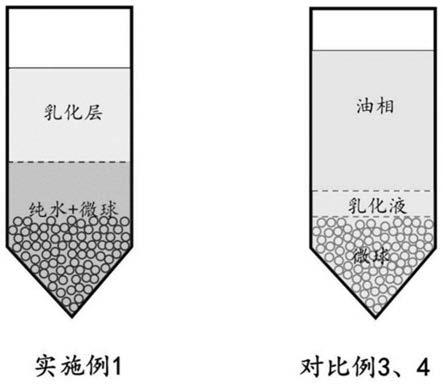

4.现有技术是通过反相乳液聚合法制备琼脂糖微球,主要步骤是将琼脂糖在水中加热溶解作为水相,乳化剂加入有机溶剂中加热搅拌作为油相,将水相滴入油相中乳化成液滴微球,然后降温固化即得琼脂糖微球。但此种方法得到的微球存在于油包水乳化液中,需要将其分离清洗收集纯净的琼脂糖微球。由于为油包水乳化液,如果直接采用抽滤,虽然能够减少后续洗涤液的用量,但容易堵塞滤纸,而且会破坏微球结构,因此不便使用。如果采用离心分离再清洗,如附图1所示,离心后分层三层,微球上层为含油乳化液,分离出的微球表面仍吸附有较多油相,需要有机试剂清洗去除,而且离心力也容易破坏微球结构,导致聚集,不便于直接使用。因此,目前主流的分离清洗方法是直接以水和/或乙醇交替清洗乳化液,以使水相微球逐渐从油相中分离出来,并清洗净表面的油相。专利cn 102233254 a中表明琼脂糖喷雾冷却固化成球后,依次使用石油醚、丙酮、乙醇和水进行洗涤。专利cn 109225177 a表明所得微球用石油醚和异丙醇的混合洗涤剂洗涤后,再分别用石油醚和水清洗。上述微球的清洗方法在实际生产中会使用大量的有机试剂,使用过程中的回收成本高,且生产过程中易造成环境污染。

5.有鉴于此,有必要设计一种改进的琼脂糖微球的清洗方法,以解决上述问题。

技术实现要素:

6.为了克服上述现有技术的不足,本发明的目的在于提供一种琼脂糖微球的清洗方法。首先将乳化液静置,使大部分油相分离出,大大减少了待清洗乳化层的体积,故而能提高单次可实现的最大清洗量,节省设备的运行成本;同时乳化层体积的减少也必将减少清洗液的用量,进一步减少清洗成本。

7.为实现上述发明目的,本发明提供了一种琼脂糖微球的清洗方法,包括以下步骤:

8.s1.将琼脂糖热的水溶液分散于热的油相中,混合均匀后按预设降温速率降温固化,得到琼脂糖微球乳液;

9.s2.将步骤s1得到的所述琼脂糖微球乳液静置分层,将上层油相分离出来,得到下层琼脂糖微球乳化层;

10.s3.向步骤s2得到的所述琼脂糖微球乳化层中加入水,搅拌预设时间,然后静置分层,分离得到上层乳化层和下层琼脂糖微球水相层,从所述下层琼脂糖微球水相层中分离得到琼脂糖微球;

11.s4.将步骤s3得到的所述乳化层进行多次步骤s3的分离操作,将每一次分离得到的所述琼脂糖微球混合,水洗得到高纯度琼脂糖微球。

12.作为本发明的进一步改进,在步骤s2中,所述静置分层的时间大于6h。

13.作为本发明的进一步改进,所述静置分层的时间为12-30h,所述上层油相的体积大于所述琼脂糖微球乳液体积的1/3。

14.作为本发明的进一步改进,在步骤s3中,所述加入的水与所述琼脂糖微球乳化层的体积比为(0.5-3):1。

15.作为本发明的进一步改进,所述搅拌预设时间为5-20min,搅拌速度为50-200rpm,所述静置分层的时间为10-60min。

16.作为本发明的进一步改进,在步骤s4中,将步骤s3得到的所述乳化层进行3-5次步骤s3的分离操作。

17.作为本发明的进一步改进,在步骤s1中,所述琼脂糖热的水溶液的浓度为0.02-0.1g/ml,所述琼脂糖热的水溶液和所述热的油相的体积比为1:(2-10)。

18.作为本发明的进一步改进,在步骤s1中,所述琼脂糖热的水溶液和所述热的油相的温度为60-100℃,所述降温速率为2-5℃/min,降温至20℃以下。

19.作为本发明的进一步改进,在步骤s1中,所述油相为液体石蜡、石油醚、环己烷、甲苯中的一种或多种。

20.作为本发明的进一步改进,所述油相中还添加有表面活性剂span 80。

21.本发明的有益效果是:

22.1、本发明提供的琼脂糖微球的清洗方法,通过改进优化了现有琼脂糖微球的清洗方法,首先将乳化液静置,使大部分油相分离出,大大减少了待清洗乳化层的体积,故而能提高单次可实现的最大清洗量,节省设备的运行成本;同时乳化层体积的减少也必将减少清洗液的用量,进一步减少清洗成本。

23.2、乳化层中油相的存在,极大程度的阻碍了洗球过程的效率,容易堵住滤网,使乳化层难以抽滤,本发明相较于现有的琼脂糖微球的清洗方法,由于存在静置分离油相步骤,使乳化层中的油相大量减少,故而微球的清洗过程会更加容易;同时,乳化层加纯水搅拌分层后,微球存在于水相中,更有利于清洗操作。

24.3、本发明利用琼脂糖微球液滴的亲水性质,通过加水以达到琼脂糖微球的收集及清洗,清洗过程不依赖于有机试剂,使用纯化水即可洗净琼脂糖微球,减小了有机试剂易造成环境污染的隐患,安全环保;本方法涉及的清洗工艺简单,所得琼脂糖微球的收率高且稳定,适合于大规模工业化生产,所得微球在交联反应完成后具备良好的理化性质。

附图说明

25.图1为实施例1和对比例3、4的乳液分离分层结构示意图。

具体实施方式

26.为了使本发明的目的、技术方案和优点更加清楚,下面结合具体实施例对本发明进行详细描述。

27.在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在具体实施例中仅仅示出了与本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

28.另外,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

29.本发明提供的琼脂糖微球的清洗方法,包括以下步骤:

30.s1.将琼脂糖热的水溶液分散于热的油相中,混合均匀后按预设降温速率降温固化,得到琼脂糖微球乳液。

31.在步骤s1中,琼脂糖热的水溶液的浓度为0.02-0.1g/ml,琼脂糖热的水溶液和热的油相的体积比为1:(2-10)。琼脂糖热的水溶液和热的油相的温度为60-100℃,降温速率为2-5℃/min,降温至20℃以下。油相为液体石蜡、石油醚、环己烷、甲苯中的一种或多种。油相中还添加有表面活性剂span 80。

32.在此步骤中,琼脂糖热的水溶液在油相中乳化,得到油包水乳液,其中水相为琼脂糖水溶液,琼脂糖以小液滴的形式分散于油相中,形成无数个液滴单元。降温时,液滴中的琼脂糖逐渐析出固化(琼脂糖仅溶于热水),每个液滴形成一个琼脂糖微球,水分子存在于微球表面和内部孔隙中,整个乳液仍以油包水形式存在。

33.s2.将步骤s1得到的所述琼脂糖微球乳液静置分层,将上层油相分离出来,得到下层琼脂糖微球乳化层。

34.在步骤s2中,静置分层的时间大于6h。静置分层的时间优选为12-30h,上层油相的体积大于琼脂糖微球乳液体积的1/3。通过静置分离,由于乳液中油相体积远大于水相体积,又由于水相的密度大于油相,因此静置一定时间后,部分油相浮于上层,又由于油包水乳液本身的液滴张力作用,使得下层液体仍以油包水的乳化层形式存在,但油相含量已经显著降低。

35.s3.向步骤s2得到的所述琼脂糖微球乳化层中加入水,搅拌预设时间,然后静置分层,分离得到上层乳化层和下层琼脂糖微球水相层,从所述下层琼脂糖微球水相层中分离得到琼脂糖微球。

36.加入的水与琼脂糖微球乳化层的体积比为(0.5-3):1。搅拌预设时间为5-20min,搅拌速度为50-200rpm,静置分层的时间为10-60min。

37.在此步骤中,在乳化层中加入水后,整个液体中水的含量与油相含量相当,或逐渐大于油相含量,又由于琼脂糖微球液滴的亲水性,在搅拌过程中,使得微球周围逐步聚集更多水相,将油相挤出,再次静置后,即可得到下层仅含琼脂糖微球的水相层,油相含量极少。上层乳化层为仍含有少量琼脂糖微球的油包水乳液,再通过步骤s4的重复加水分离,逐步提取出剩余的琼脂糖微球。如此即可得到高收率和高纯的琼脂糖微球,而且琼脂糖微球粒径分布均匀,具备良好的理化性质。

38.s4.将步骤s3得到的所述乳化层进行多次步骤s3的加水分离操作,将每一次分离得到的所述琼脂糖微球混合,水洗得到高纯度琼脂糖微球。

39.在步骤s4中,将步骤s3得到的乳化层进行3-5次步骤s3的分离操作。

40.实施例1

41.s1:琼脂糖微球的制备:称取4.0g琼脂糖粉于100ml纯化水中,加热使其完全溶解,即为水相;称取12g span 80于300ml液体石蜡中,搅拌均匀并控温60~80℃,作为油相。将水相滴入油相中,60~80℃下搅拌30~60min后,2~5℃/min冷却降温至20℃以下,静置固化1h使微球成形。

42.s2:将冷却固化成球后的乳化液于常温下静置16~24h,静置分层后的乳化液上层为澄清油相,约200ml,下层为乳化层;将上层油相吸出后得到含微球的乳化层。

43.s3:向所得乳化层中加入等体积的纯化水后,在150rpm下匀速搅拌10min后,静置15分钟使水相与乳化层分离开,其中上层为乳化层,下层为水相,且微球沉在水相底部;抽取上层乳化层并收集,下层水相直接抽滤并收集琼脂糖微球。

44.s4:重复3次步骤s3,将3次收集的微球混合后以纯化水清洗干净。表1中记录了步骤s1中析出的油相体积随静置时间的变化。可以看出,随着静置时间的增加,上层油相的体积逐渐增大,当静置时间达到16h后,油相体积基本不再大幅度增加,24h后油相体积为200ml,为原始油相体积的2/3。说明由于油包水乳液本身的稳定性,无法通过静置将所有油相直接分离出来,静置时间过长也会增加制造成本。

45.表1 油相体积随静置时间的变化

46.时间1h2h3h6h9h12h16h20h24h油相体积/ml305070130160180195198200

47.实施例2

48.实施例2与实施例1相比,仅增加了步骤s3的重复次数。实施例2中步骤s4中s3的重复次数为4次,其余步骤均与实施例1相同,在此不再赘述。表2中记录了每次进行步骤s3后收集的微球的质量。

49.表2 步骤s3的操作次数对所得微球的质量的影响

50.操作次数12345每次微球质量/g79.6410.811.370.520.03微球总质量/g79.6490.4591.8292.3492.37占总质量百分比86.22%97.92%99.40%99.97%——

51.从表2可以看出,步骤s3的操作次数在第4次时,几乎已获得所有微球,即步骤s4中的重复步骤s3的次数为3次时,已经能将乳化层中的所有微球分离出。且至少需要重复两次步骤s3,才能得到99%的琼脂糖微球。其中,第一次分离得到的微球质量最大,说明第一次加水后基本能将大部分微球静置分散于水相中。由此可见,本发明仅通过静置和加水分离,就能将琼脂糖微球从乳液中高效分离,实现低成本、低污染清洗回收。

52.实施例3~6

53.实施例3~6与实施例1相比,不同之处在于改变了步骤s3中涉及的纯化水添加量及搅拌速率,其余步骤均与实施例1相同,在此不再赘述。具体参数如表3所示。

54.表3 实施例3~6的参数变化及所得微球质量

55.实施例纯化水与乳化层体积比搅拌速率/rpm微球质量/g30.5:115070.7343:115092.1751:15091.3561:120091.78

56.实施例3、4相比实施例1,仅改变了步骤s3中加入纯化水与乳化层的体积比。由表3可知,纯化水与乳化层的体积比会影响最终所得的微球质量,且体积比小时,所得微球的质量会减少。这可能是由于所加入的纯化水体积少时,搅拌静置后,水对油包水乳化层的破乳能力降低,使得沉降在水相中的琼脂糖微球与乳化层较接近,抽出乳化层的过程中,会有部分微球随之进入乳化层,进而影响所得微球质量。体积比大时,对所得微球的质量几乎无影响,但是过高的体积比会增加清洗液的用量,增加生产成本。

57.实施例5、6对比实施例1,仅改变了步骤s3中加入纯化水后的搅拌速率。由表3可得,搅拌速率对所得微球总质量影响不大。但搅拌速率过慢会减少乳化层中微球的分离;速率过快会使乳化层与水相混合,难以分层,形成新的乳化层。

58.对比例1

59.琼脂糖微球的制备:称取4.0g琼脂糖粉于100ml纯化水中,加热使其完全溶解,即为水相;称取12g span 80于300ml液体石蜡中,搅拌均匀并控温60~80℃,作为油相。将水相滴入油相中,60~80℃下搅拌30~60min后,2~5℃/min冷却降温至20℃以下,静置固化1h使微球成形。

60.将所得乳化液以等体积乙醇和纯化水交替清洗并抽滤10次后,清洗液上无油相漂浮,收集所得琼脂糖微球,清洗干燥后共92.71g。

61.对比例2

62.琼脂糖微球的制备:称取4.0g琼脂糖粉于100ml纯化水中,加热使其完全溶解,即为水相;称取12g span 80于300ml液体石蜡中,搅拌均匀并控温60~80℃,作为油相。将水相滴入油相中,60~80℃下搅拌30~60min后,2~5℃/min冷却降温至20℃以下,静置固化1h使微球成形。

63.将所得乳化液依次使用等体积石油醚、丙酮、乙醇和水进行6次洗涤后,清洗液上无油相漂浮,收集所得琼脂糖微球,清洗干燥后共92.21g。

64.对比例3

65.琼脂糖微球的制备:称取4.0g琼脂糖粉于100ml纯化水中,加热使其完全溶解,即为水相;称取12g span 80于300ml液体石蜡中,搅拌均匀并控温60~80℃,作为油相。将水相滴入油相中,60~80℃下搅拌30~60min后,2~5℃/min冷却降温至20℃以下,静置固化1h使微球成形。

66.将所得乳化液以5000rpm条件下离心5min后,将上层清液及中间层乳化液与下层微球分离后,将微球以等体积乙醇和水进行洗涤8次后,清洗液上无油相漂浮,收集所得琼脂糖微球,清洗干燥后共83.64g。

67.对比例4

68.琼脂糖微球的制备:称取4.0g琼脂糖粉于100ml纯化水中,加热使其完全溶解,即为水相;称取12g span 80于300ml液体石蜡中,搅拌均匀并控温60~80℃,作为油相。将水

相滴入油相中,60~80℃下搅拌30~60min后,2~5℃/min冷却降温至20℃以下,静置固化1h使微球成形。

69.将所得乳化液以5000rpm条件下离心5min后,将上层澄清油相及中间层乳白色乳化液与下层微球分离后,将微球依次使用等体积石油醚、丙酮、乙醇和水进行洗涤4次后,清洗液上无油相漂浮,收集所得琼脂糖微球,清洗干燥后共84.36g。

70.对比例3、4较实施例1,所得微球质量低的原因可能是由于离心后其微球与乳化液直接紧靠,分离过程中的存在一定损失;且由于分离后微球与乳化液有接触,故微球的清洗过程依然存在障碍,需要使用有机试剂清洗。最终分离处理后的示意图见附图1。

71.性能测试

72.实施例与对比例中所得微球均经筛网获得100~300μm微球,按常规方法将所得微球交联:取抽干的琼脂糖微球20g,加入20ml纯化水及2ml环氧氯丙烷,室温下搅拌30min后,滴加5mol/l naoh溶液6ml,于60min内滴加完。升温至60℃反应90min,抽滤洗净即得交联琼脂糖微球。

73.取上述交联微球,选用的层析柱,堵住柱子出口,将介质与水的混合浆液倒入层析柱中,静置,控制介质床层高度为10.00cm

±

0.20cm,柱子上端充满水。打开柱子入口,以0.5ml/min的流速连续向柱中通入10个柱体积的三级水,床层稳定后即可进行测试。

74.将层析柱连人中低压层析系统。测定时,从零开始设定一定流速v

x

(ml/min),保持该流速5min后,记录此时柱压p(mpa)。继续增加流速,并测定相应流速下的柱压。直到压力达到0.10mpa为止,此时对应流速记录为v

0.1

。最高流速计算公式:f

max

=60v

0.1

/s

75.式中:

76.fmax——最高流速,单位为厘米每小时(cm/h);

77.v

0.1

——在0.10mpa压力下的体积流速,单位为毫升每分(ml/min);

78.s——层析柱截面积,单位为平方厘米(cm2);

79.60——分钟转化为小时的换算系数。

80.表4 实施例及对比例最高流速

[0081][0082]

实施例1与实施例2为同一次实验,故仅测实施例1所得微球的最高流速。由表4可知,实施例中所得微球的最高流速均较接近,且均高于对比例,即表明实施例所得微球的性能较好,孔隙通透性良好。

[0083]

综上所述,本发明通过本清洗方法制备的微球,收率及最高流速均高于现有技术制备的微球。即本发明在维持现有微球性能的基础上,改进了微球的清洗方法,减少了有机试剂的使用及排放,节省了制球成本;且安全环保,操作简单,适合于大规模工业化生产。

[0084]

以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改

或者等同替换,而不脱离本发明技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1