一种以生物质制备的片层碳为载体的复合加氢脱硫催化剂的制备方法

1.本发明涉及一种加氢脱硫催化剂的制备方法。

背景技术:

2.石油是世界重要的能源产品,随着全球范围内石油能源逐步短缺的现状,石油重质化劣质化程度严重,其带来直接和间接的环境污染问题引起了广泛关注。为此,我国及世界各国均相继颁布了对液体燃料中允许硫含量的限制标准,对石油馏分油进行加氢脱硫提出了更高的要求。加氢脱硫法的脱硫效率较高,是工业上油品脱硫的有效方法。开发低成本、高效的加氢脱硫催化剂是实现深度加氢脱硫的关键。钼基催化剂即是一类高效的加氢脱硫催化剂材料,具有较少层数、较小尺寸的硫化钼可以暴露出更多可接触的活性位点,常常展现出更高的催化活性。但是,较小尺寸的过渡金属化合物往往具有较高的表面活化能,在多相催化过程中易于聚集变大从而导致其催化性能下降甚至失活。因此,寻找合适的载体材料来制备并稳定小尺寸、高分散性的钼基催化剂对制备高效加氢催化剂十分重要。

技术实现要素:

3.本发明目的是为了解决现有加氢脱硫催化剂载体的成本较高而活性较低及小尺寸的钼基催化剂在多相催化过程中易于聚集变大从而导致其催化性能下降甚至失活的问题,而提供一种以生物质制备的片层碳为载体的复合加氢脱硫催化剂的制备方法。

4.一种以生物质制备的片层碳为载体的复合加氢脱硫催化剂的制备方法,具体是按以下步骤完成的:

5.一、将椰壳里面的椰丝剪碎,得到剪碎的椰丝;将剪碎的椰丝加入到去离子水中,再在恒温搅拌器中搅拌,得到椰丝分散液;

6.二、将氯化锌加入到椰丝分散液中,搅拌均匀,然后将恒温搅拌器的温度调至75℃~85℃,在75℃~85℃下搅拌反应1h~2h,再将恒温搅拌器的温度调节至95℃~100℃,在95℃~100℃下搅拌反应0.5h~1h,最后将恒温搅拌器升温至110℃~120℃,在110℃~120℃下搅拌,将去离子水蒸干,得到蒸干的椰丝;

7.三、将蒸干的椰丝放入磁舟中,将磁舟放入刚玉管中间部位,再将刚玉管放入管式炉中,设置管式炉的升温速率,在氮气保护下将管式炉升温至700℃~900℃,在700℃~900℃下保温,再自然冷却至室温,得到片层状多孔碳材料;

8.四、将片层状多孔碳材料放入研钵中研磨,最后得到粉状片层状多孔碳载体;

9.五、将过氧化氢溶液与去离子水混合,再加热至50℃,在50℃和搅拌条件下加入钼源和镍源,完全溶解后得到混合溶液;

10.六、向混合溶液中加入粉状片层状多孔碳载体,再在温度为50℃~55℃下搅拌至去离子水完全挥发,得到复合物;

11.七、将复合物放入高温高压反应床中进行硫化,在100℃时通入含有5%二硫化碳

的正己烷溶液,将高温高压反应床升温至380℃~385℃,在380℃~385℃保温,最后降温至室温,得到以生物质制备的片层碳为载体的复合加氢脱硫催化剂。

12.本发明的优点:

13.一、本发明使用的椰壳里面的椰丝是天然椰丝,它是一种廉价、绿色的生物质材料,其结构富含碳的物质,可以作为一种有效的碳源来合成各种碳材料;本发明载体原料从生物质出发,极大降低了催化剂合成成本;

14.二、本发明可以通过对物料投料比例、热处理温度和时间等变量进行调控来实现对以生物质制备的片层碳为载体的复合加氢脱硫催化剂的可控合成;

15.三、本发明通过简单的煅烧生物质来制备片层状多孔碳材料,与传统制备方法相比,该片层状多孔碳材料的合成方法具有相对简便,对环境友好等特点,并且此方法可应用于该片层状多孔碳材料的大量合成;

16.四、本发明制备的椰丝载体具有高的比表面积,比表面积为700m2g-1

~1000m2g-1

,有效提升了催化剂材料的加氢脱硫催化活性;

17.五、椰丝与氯化锌质量比1:5时制备的生物质碳基复合加氢脱硫催化剂在330℃下,对二苯并噻吩(加氢脱硫模型反应物)在质量空速120h-1

的条件下的转化率为99.7%,加氢脱硫反应速率常数k

hds

为21

×

10-7

mol

·

g-1

·

s-1

,与对照试验:椰丝与氯化锌质量比1:5时制备的块体碳为载体的复合加氢脱硫催化剂,其在质量空速120h-1

的条件下的转化率仅为96%,加氢脱硫反应速率常数k

hds

为11

×

10-7

mol

·

g-1

·

s-1

,可见所制备的片层载体复合催化剂对性能提升具有重要作用。

附图说明

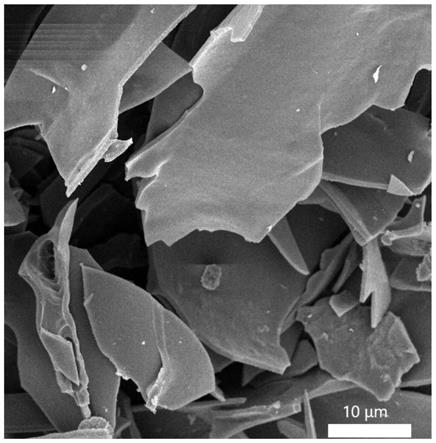

18.图1为实施例1步骤三制备的片层状多孔碳材料的sem图;

19.图2为对比例步骤三制备的块状多孔碳材料的sem图;

20.图3为片层状多孔碳材料的bet图,图中

“■”

为实施例1步骤三制备的片层状多孔碳材料,

“●”

为对比例步骤三制备的块状多孔碳材料;

21.图4为以生物质制备的片层碳为载体的复合加氢脱硫催化剂在质量空速120h-1

下的转化效率图,图中1为实施例1制备的生物质制备的片层碳为载体的复合加氢脱硫催化剂,2为对比例制备的块体碳为载体的复合加氢脱硫催化剂。

具体实施方式

22.以下实施例进一步说明本发明的内容,但不应理解为对本发明的限制。在不背离本发明实质的情况下,对本发明方法、步骤或条件所作的修改和替换,均属于本发明的范围。

23.具体实施方式一:本实施方式一种以生物质制备的片层碳为载体的复合加氢脱硫催化剂的制备方法,是按以下步骤完成的:

24.一、将椰壳里面的椰丝剪碎,得到剪碎的椰丝;将剪碎的椰丝加入到去离子水中,再在恒温搅拌器中搅拌,得到椰丝分散液;

25.二、将氯化锌加入到椰丝分散液中,搅拌均匀,然后将恒温搅拌器的温度调至75℃~85℃,在75℃~85℃下搅拌反应1h~2h,再将恒温搅拌器的温度调节至95℃~100℃,在

95℃~100℃下搅拌反应0.5h~1h,最后将恒温搅拌器升温至110℃~120℃,在110℃~120℃下搅拌,将去离子水蒸干,得到蒸干的椰丝;

26.三、将蒸干的椰丝放入磁舟中,将磁舟放入刚玉管中间部位,再将刚玉管放入管式炉中,设置管式炉的升温速率,在氮气保护下将管式炉升温至700℃~900℃,在700℃~900℃下保温,再自然冷却至室温,得到片层状多孔碳材料;

27.四、将片层状多孔碳材料放入研钵中研磨,最后得到粉状片层状多孔碳载体;

28.五、将过氧化氢溶液与去离子水混合,再加热至50℃,在50℃和搅拌条件下加入钼源和镍源,完全溶解后得到混合溶液;

29.六、向混合溶液中加入粉状片层状多孔碳载体,再在温度为50℃~55℃下搅拌至去离子水完全挥发,得到复合物;

30.七、将复合物放入高温高压反应床中进行硫化,在100℃时通入含有5%二硫化碳的正己烷溶液,将高温高压反应床升温至380℃~385℃,在380℃~385℃保温,最后降温至室温,得到以生物质制备的片层碳为载体的复合加氢脱硫催化剂。

31.具体实施方式二:本实施方式与具体实施方式一不同点是:步骤一中所述的剪碎的椰丝的长度为0.2cm~0.5cm;步骤一中所述的剪碎的椰丝的质量与去离子水的体积比为3g:(50ml~100ml);步骤一中所述的恒温搅拌器的温度为75℃~120℃,所述的搅拌的时间为2h~4h。其它步骤与具体实施方式一相同。

32.具体实施方式三:本实施方式与具体实施方式一或二之一不同点是:步骤二中所述的氯化锌与椰丝分散液中椰丝的质量比为(0.5~3):1。其它步骤与具体实施方式一或二相同。

33.具体实施方式四:本实施方式与具体实施方式一至三之一不同点是:步骤三中所述的升温速率为1℃/min~5℃/min;步骤三中在700℃~900℃下保温60min~90min。其它步骤与具体实施方式一至三相同。

34.具体实施方式五:本实施方式与具体实施方式一至四之一不同点是:步骤五中所述的钼源为二硫化钼、钼酸铵或磷钼酸。其它步骤与具体实施方式一至四相同。

35.具体实施方式六:本实施方式与具体实施方式一至五之一不同点是:步骤五中所述的镍源为氯化镍、硝酸镍或硫酸镍。其它步骤与具体实施方式一至五相同。

36.具体实施方式七:本实施方式与具体实施方式一至六之一不同点是:步骤五中所述的过氧化氢溶液的质量分数为20%~30%;步骤五中所述的过氧化氢溶液与去离子的体积比为(1~15):(3~13);步骤五中所述的钼源的质量与去离子水的体积比为0.1g:(10ml~13ml)。其它步骤与具体实施方式一至六相同。

37.具体实施方式八:本实施方式与具体实施方式一至七之一不同点是:步骤五中所述的混合溶液中ni离子与mo离子的质量比为1:(1~5)。其它步骤与具体实施方式一至七相同。

38.具体实施方式九:本实施方式与具体实施方式一至八之一不同点是:步骤六中所述的粉状片层状多孔碳载体的质量与混合溶液的体积比为(0.1g~0.5g):(4ml~30ml)。其它步骤与具体实施方式一至八相同。

39.具体实施方式十:本实施方式与具体实施方式一至九之一不同点是:步骤七中所述的保温的时间为1h~2h。其它步骤与具体实施方式一至九相同。

40.采用以下实施例验证本发明的有益效果:

41.实施例1:一种以生物质制备的片层碳为载体的复合加氢脱硫催化剂的制备方法,是按以下步骤完成的:

42.一、将椰壳里面的椰丝剪碎,得到剪碎的椰丝;将剪碎的椰丝加入到去离子水中,再在恒温搅拌器中搅拌,得到椰丝分散液;

43.步骤一中所述的剪碎的椰丝的尺寸为0.2cm~0.5cm;

44.步骤一中所述的剪碎的椰丝的质量与去离子水的体积比为3g:50ml;

45.步骤一中所述的恒温搅拌器的温度为100℃,所述的搅拌的时间为3h;

46.二、将氯化锌加入到椰丝分散液中,搅拌均匀,然后将恒温搅拌器的温度调至80℃,在80℃下搅拌反应2h,再将恒温搅拌器的温度调节至100℃,在100℃下搅拌反应1h,最后将恒温搅拌器升温至120℃,在120℃下搅拌,将去离子水蒸干,得到蒸干的椰丝;

47.步骤二中所述的氯化锌与椰丝分散液中椰丝的质量比为3:1;

48.三、将蒸干的椰丝放入磁舟中,将磁舟放入刚玉管中间部位,再将刚玉管放入管式炉中,设置管式炉的升温速率,在氮气保护下将管式炉升温至900℃,在900℃下保温,再自然冷却至室温,得到片层状多孔碳材料;

49.步骤三中所述的升温速率为3℃/min;

50.步骤三中在900℃下保温60min;

51.四、将片层状多孔碳材料放入研钵中研磨,最后得到粉状片层状多孔碳载体;

52.五、将3ml过氧化氢溶液与13ml去离子水混合,再加热至50℃,在50℃和搅拌条件下加入0.1g二硫化钼和0.06g氯化镍,完全溶解后得到混合溶液;

53.步骤五中所述的过氧化氢溶液的质量分数为30%;

54.六、向步骤五中得到的混合溶液中加入0.225g粉状片层状多孔碳载体,再在温度为55℃下搅拌至去离子水完全挥发,得到复合物;

55.七、将复合物放入高温高压反应床中进行硫化,在100℃时通入含有5%二硫化碳的正己烷溶液,将高温高压反应床升温至383℃,在383℃保温1h,最后降温至室温,得到以生物质制备的片层碳为载体的复合加氢脱硫催化剂。

56.对比例:本实施例与实施例1的不同点是:步骤二中所述的氯化锌与椰丝分散液中椰丝的质量比为5:1。其它步骤及参数与实施例1均相同。

57.对比例步骤三制备的是块状多孔碳材料,步骤七制备的是块体碳为载体的复合加氢脱硫催化剂。

58.图1为实施例1步骤三制备的片层状多孔碳材料的sem图;

59.图2为对比例步骤三制备的块状多孔碳材料的sem图;

60.从图1和图2可知椰丝与氯化锌的质量比在1:3能够制备出薄层状的碳材料,比例增加到1:5后载体形貌变成块体状。

61.图3为片层状多孔碳材料的bet图,图中

“■”

为实施例1步骤三制备的片层状多孔碳材料,

“●”

为对比例步骤三制备的块状多孔碳材料;

62.从图3可知椰丝与氯化锌的质量比在1:3比表面积为908m2g-1

,比例增加到1:5后比表面积减小到283m2g-1

。

63.实施例1制备的生物质制备的片层碳为载体的复合加氢脱硫催化剂和对比例制备

的块体碳为载体的复合加氢脱硫催化剂在330℃下,对二苯并噻吩(加氢脱硫模型反应物)在质量空速120h-1

的条件下的转化率,见图4所示;

64.图4为以生物质制备的片层碳为载体的复合加氢脱硫催化剂在质量空速120h-1

下的转化效率图,图中1为实施例1制备的生物质制备的片层碳为载体的复合加氢脱硫催化剂,2为对比例制备的块体碳为载体的复合加氢脱硫催化剂;

65.从图4可知,实施例1制备的的生物质碳基复合加氢脱硫催化剂在330℃下,对二苯并噻吩(加氢脱硫模型反应物)在质量空速120h-1

的条件下的转化率为99.7%,对比例制备的块体碳为载体的复合加氢脱硫催化剂其在质量空速120h-1

的条件下的转化率仅为96%。

66.本发明相比于传统的以al2o3为载体负载钼基的复合催化剂(applied catalysis a:general 2016,524,115-125.),本发明以生物质制备的片层碳为载体的复合加氢脱硫催化剂的加氢脱硫反应速率常数k

hds

可提升一个数量级以上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1