一种适用于大气液比条件下强化气液传质的方法和装置

1.本发明属于化工生产过程中的气液反应技术领域,具体涉及一种适用于大气液比条件下强化气液传质的方法和装置。

背景技术:

2.对于气液反应器而言,反应器中的气泡形状大小及流体力学行为对反应器的传质效果及流体力学参数具有较大的影响。针对气液传质过程,总传质系数k

l

a等于k

l

与a的乘积,其中k

l

为液相一侧的传质系数,为传质推动力,一般而言,反应器内流体的湍动程度越大,其数值越高;a为传质面积,一般而言,反应器内气泡整体尺寸越小,其数值越高,传质效果越好。

3.国内外对气泡形状和尺寸方面的研究较多,有关学者研究了空气与水体系中气泡的形状变化,发现气泡直径d≤0.83mm时,气泡的形状为球形;0.83mm≤d≤2.0mm时,气泡呈现表面不震荡的椭球形;2.0mm≤d≤4.2mm时,气泡呈现表面振荡的椭球形;d≥4.2mm时,气泡呈现类似球冠的扭曲形状。同时,大量的实验表明,不同体系下流体之间的粘度及密度有较大的区别,进而影响其表面张力等物性参数,其中反应器内的re(雷诺数)、we(韦伯数)、mo(莫顿数)等无量纲数起着至关重要的作用。

4.在大气液比的条件下,气泡在反应器内的尺度相对较大,传质面积a较小,从而导致传质效果较差,而传质又与反应息息相关,进而导致反应器内反应程度较低。

5.因此,有必要开发一种能在大气液比条件下控制气泡尺寸,强化气液传质的方法和装置,来解决上述问题。

技术实现要素:

6.为解决现有技术的不足,本发明提供一种适用于大气液比条件下强化气液传质的方法和装置,在大气液比的条件下,通过将不同的进气方式进行组合,解决现有气液反应器中因气液比过大而造成的气泡整体尺寸较大,传质面积较小,传质不足的问题。

7.为实现上述目的,本发明采用如下技术方案:

8.一种适用于大气液比条件下强化气液传质的方法,反应器内底部设有一级气泡发生单元,上方安装一隔板,所述隔板处安装有若干组二级气泡发生单元和若干气液混合喷射单元,所述方法包括以下步骤:

9.(1)液体从反应器底端进入反应器内并使液面处于一定高度,且液面浸没所述气液混合喷射单元的底端;

10.(2)气体从反应器底端进入反应器内并通过所述一级气泡发生单元产生气泡,所述气泡在浮力的作用下逐渐上升,至液面处溃灭并存在于反应器底部的气相空间;

11.(3)在所述反应器底部的气相空间的压力作用下,反应器底部的液相进入所述气液混合喷射单元,同时所述气相空间的一部分气体被吸入所述气液混合喷射单元,在液体剪切作用下产生气泡,并随液体喷射至所述隔板上方;

12.(4)所述气相空间的另一部分气体经所述二级气泡发生单元产生气泡进入所述隔板上方,所述二级气泡发生单元和气液混合喷射单元在所述隔板上方产生气泡群,强化传质。

13.本发明进一步设置为,所述方法适用于气液体积比在10-90之间的气液传质。

14.本发明进一步设置为,所述二级气泡发生单元和气液混合喷射单元分别产生大气泡或小气泡,在所述隔板上方产生大小气泡共存的气泡群,反应器内小气泡与大气泡的数量比η的范围在5-100之间,其中:

15.当气液体积比为10-50时,η的范围在50-100之间;

16.当气液体积比为50-90时,η的范围在5-50之间。

17.本发明进一步设置为,反应器内气泡最大直径控制在小于等于5d

球

,d

球

为气液体系中使气泡控制在球形时的最大直径。

18.本发明进一步设置为,m为所述二级气泡发生单元的组数,n为所述气液混合喷射单元的数量,

19.当气液体积比为10-40时,n/m应控制在2-4之间;

20.当气液体积比为40-60时,m/n应控制在2-4之间;

21.当气液体积比为60-90时,m/n应控制在4-6之间。

22.本发明还提供了一种适用于大气液比条件下强化气液传质的装置,所述装置为气液反应器,包括罐体,所述罐体底端设有液体进口和气体进口,顶端设有液体出口,所述罐体内底部设有与所述气体进口连通的一级气泡发生单元;所述一级气泡发生单元上方安装一隔板,所述隔板处安装有若干组二级气泡发生单元和若干气液混合喷射单元,其中,

23.所述二级气泡发生单元包括若干高度不同且沿着所述隔板向下延伸的凹槽,所述凹槽内分别设有曝气装置,用于吸收所述曝气装置下方的气体并曝气产生气泡;

24.所述气液混合喷射单元的顶部与所述隔板连通,用于利用液相旋流剪切混合气液相并喷射产生气泡。

25.本发明进一步设置为,所述二级气泡发生单元和气液混合喷射单元均沿圆周均匀分布,且所述二级气泡发生单元位于所述气液混合喷射单元的外周。

26.本发明进一步设置为,所述二级气泡发生单元中,所述曝气装置沿径向分布,且沿着径向向外,安装所述曝气装置的所述凹槽的高度依次增加,且不同二级气泡发生单元中位于同一高度的曝气装置沿同一圆均匀分布。

27.本发明进一步设置为,所述气液混合喷射单元为旋流混合喷嘴,所述旋流混合喷嘴的底端设有进液孔道,侧壁设有若干进气孔道,所述进液孔道内设有轴流式导叶,所述旋流混合喷嘴内设有连通所述进液孔道和所述进气孔道的混合腔;所述旋流混合喷嘴的顶端设有气液喷射孔,所述气液喷射孔与所述混合腔之间设有喉道出口。

28.本发明进一步设置为,所述进气孔道的数量与所述二级气泡发生单元内曝气装置的数量一致,且所述进气孔道的进气口的高度与所述曝气装置的高度一一对应,用于适应实际生产过程中液体流量的波动。

29.本发明进一步设置为,所述进气孔道的孔径自下而上依次减小。

30.本发明进一步设置为,所述气液喷射孔的开孔角度α为120

°‑

130

°

,用于提高气液混合液喷出的均匀性。

31.本发明进一步设置为,所述气液混合喷射单元的进液孔道内的液体的切向速度为5-18m/s。

32.本发明的有益效果在于:

33.(1)在大气液比的条件下,通过将不同的进气方式进行组合,解决了在大气液比的条件下产生气泡整体尺寸较大、传质不足的问题,从而使得气泡在气液反应器的停留时间提升,提高反应器含气率,提高气液传质面积,最终提高反应器的传质效率;并通过控制二级气泡发生单元与气液混合喷射单元的数量比来宏观调控气液反应器中的气泡尺寸分布,进一步强化传质。

34.(2)在大气液比的条件下,与仅采用单一的进气方式相比,若达到相同的气泡尺寸效果,可以显著降低泵能的消耗。

35.(3)在工况发生波动时,可以自动调节进入曝气装置及气液混合喷射单元的气体流量从而自动调节运行工况,并起到了一定的缓冲作用,使反应器长期处于平稳运行状态。

附图说明

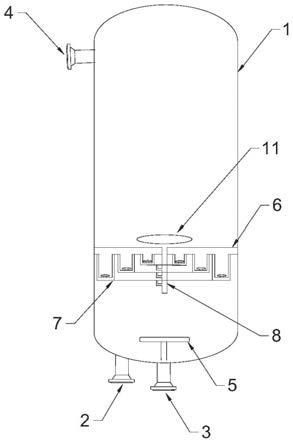

36.图1为本发明所涉及的气液反应器的结构示意图;

37.图2为本发明所涉及的二级气泡发生单元的结构示意图;

38.图3为本发明所涉及的一级气泡发生单元的结构示意图;

39.图4为本发明所涉及的气液混合喷射单元的结构示意图;

40.图5为本发明所涉及的二级气泡发生单元和气液混合喷射单元的分布示意图;

41.图6为实施例2中含硫废水处理的工艺流程图;

42.图7为实施例2中二级气泡发生单元和气液混合喷射单元的分布示意图;

43.图8为实施例3中废碱液处理的工艺流程图;

44.图9为实施例3中二级气泡发生单元和气液混合喷射单元的分布示意图;

45.其中,1-罐体、2-液体进口、3-气体进口、4-液体出口、5-一级气泡发生单元、6-隔板、7-二级气泡发生单元、8-气液混合喷射单元、9-凹槽、10-曝气装置、11-挡板、12-胀鼓式过滤器、13-鼓风机、14-废液储罐、15-高压泵、16-工艺换热器、17-压缩机、51-鼓泡孔、81-进液孔道、82-进气孔道、83-混合腔、84-气液喷射孔、85-喉道出口、86-轴流式导叶、91-通孔。

具体实施方式

46.以下结合实施例对本发明作进一步详细描述。应理解,以下实施例仅用于对本发明作进一步说明,不应理解为对本发明保护范围的限制,该领域的专业技术人员根据本发明的内容做出的一些非本质的改进和调整,仍属于本发明的保护范围。

47.科学界公认的是利用液体的湍动能力可以将气体剪切为尺寸较小的气泡,如通过液相旋流剪切产生较小的气泡,但此方法仅适用于气液体积比较小的条件,当气体体积流量增加,液体对气体的切割能力减弱,会产生较多尺寸更大的气泡,从而导致传质能力提升较少甚至降低,同时提供液体剪切力需要更多的泵能消耗,特别是在气液体积比较大的条件下,能耗巨大。

48.本发明的技术构思在于,通过将不同的进气方式进行组合,在大气液比的条件下,

在旋流剪切产生气泡的基础上结合曝气装置,可以减少进入旋流喷嘴中的气体流量,充分发挥液体的湍动能力,从而降低气液反应器内的整体尺寸,同时提升局部含气率和整体含气率,进而提升传质面积,提高传质能力。

49.实施例1

50.本发明提供一种适用于大气液比条件下强化气液传质的装置,如图1所示,所述强化气液传质的装置为一气液反应器,所述气液反应器包括罐体1,所述罐体1底端设有液体进口2和气体进口3,顶端设有液体出口4,所述罐体1内底部设有与所述气体进口3连通的一级气泡发生单元5,用于向反应器内鼓入反应所需的气体;所述罐体1内一级气泡发生单元5上方安装一隔板6,所述隔板6处安装有若干组二级气泡发生单元7和若干气液混合喷射单元8,结合图2所示,所述二级气泡发生单元7包括若干高度不同且沿着所述隔板6向下延伸的凹槽9,所述凹槽9的底端设有通孔91,所述凹槽9内分别设有曝气装置10,且所述曝气装置10的进气口与所述通孔91连通,用于吸收所述曝气装置10下方的气体并曝气产生气泡;所述气液混合喷射单元8的顶部与所述隔板6连通,用于利用液相旋流剪切混合气液相并喷射产生气泡;在不同气液比条件下,所述二级气泡发生单元7和气液混合喷射单元8分别用于产生大气泡或小气泡,在隔板6上方产生大小气泡共存的气泡群,强化传质。

51.利用所述强化气液传质的装置在大气液比条件下强化传质,具体包括如下步骤:

52.(1)液体经液体进口2进入反应器的罐体1底部,并使液面处于一定高度且液面浸没所述气液混合喷射单元8的底端;

53.(2)气体经气体进口3进入反应器的罐体1底部,并经过所述一级气泡发生单元5产生气泡,所述气泡在浮力的作用下逐渐上升,至液面处溃灭并存在于罐体1底部液面上方,隔板6下方的气相空间;

54.(3)在所述罐体1底部的气相空间的压力作用下,罐体1底部的液相进入所述气液混合喷射单元8,同时所述气相空间的一部分气体被吸入所述气液混合喷射单元8,在液体剪切作用下产生气泡,并随液体喷射至所述隔板6上方;

55.(4)所述气相空间的另一部分气体经所述二级气泡发生单元7产生气泡进入所述隔板6上方,所述二级气泡发生单元7和气液混合喷射单元8分别产生大气泡或小气泡,在隔板6上方产生大小气泡共存的气泡群,强化传质。

56.进一步的,所述一级气泡发生单元5为鼓泡装置,如图3所示的环形鼓泡器,所述环形鼓泡器5设有若干沿圆环均匀分布且开口向上的鼓泡孔51。

57.进一步的,如图4所示,所述气液混合喷射单元8为旋流混合喷嘴,所述旋流混合喷嘴8的底端设有进液孔道81,侧壁设有若干进气孔道82,所述进液孔道81内设有轴流式导叶86,所述进气孔道82的数量与所述二级气泡发生单元7内曝气装置10的数量一致,且所述进气孔道82的进气口的高度与所述曝气装置10的高度一一对应;所述旋流混合喷嘴8内设有连通所述进液孔道81和所述进气孔道82的混合腔83;所述旋流混合喷嘴8的顶端设有气液喷射孔84,所述气液喷射孔84与所述混合腔83之间设有喉道出口85。液相经所述进液孔道81进入所述混合腔83内,并通过所述轴流式导叶86形成旋流,气体由所述不同高度的进气孔道82进入所述混合腔83内,在液相旋流剪切的作用下产生大量气泡,含有大量气泡的混合液经所述喉道出口85压缩后从所述气液喷射孔84喷射至所述隔板6上方。

58.进一步的,为了充分发挥液体的湍动能力,达到良好的液体剪切效果,所述进液孔

道81内的液体的切向速度为5-18m/s。

59.进一步的,所述气液喷射孔84的开孔角度α优选为120

°‑

130

°

,有利于提高气液混合液喷出的均匀性。

60.进一步的,所述气液混合喷射单元8的上方设置挡板11,所述挡板11通过支架焊接于所述罐体1内部,用于分散所述气液混合喷射单元8产生的气泡,使得气泡分布均匀。

61.进一步的,结合图5所示,所述二级气泡发生单元7和气液混合喷射单元8均沿着圆周均匀分布,且所述二级气泡发生单元7位于所述气液混合喷射单元8的外周。

62.进一步的,所述二级气泡发生单元7中,所述曝气装置10沿径向分布,且沿着径向向外,安装所述曝气装置10的所述凹槽9的高度依次增加,且不同二级气泡发生单元7中位于同一高度的曝气装置10沿同一圆均匀分布。所述曝气装置10为曝气盘、曝气板等曝气设备。

63.进一步的,为了使气液混合喷射单元8产生的气泡尺寸更小,气液反应器内传质面积更高,所述进气孔道82的孔径自下而上依次减小。所述进气孔道82的数量优选为3个,孔径自下而上依次为1-1.5mm、0.5-0.8mm、0.2-0.4mm。

64.进一步的,需要说明的是,所述气液混合喷射单元8的进气孔道82的进气口的高度与所述二级气泡发生单元7中曝气装置10的高度一一对应,是为了适应实际生产过程中液体流量的波动,可以取消用于监测所述反应器底部液面液位的液位计,且同时保证气泡尺寸的稳定性。例如,当气液反应器的进液流量增加时,导致反应器底部的液面高度上升,当液面上升至最下端的进气孔道82的进气口处时,最下端的进气孔道82即会失去进气效果,同时与之处于同一高度的曝气装置10同样失去进气能力。由于上方的进气孔道82的孔径小于下方的进气孔道82,所述气液混合喷射单元8的进气量明显减少,同时曝气装置10的进气量也明显减少,反应器底部的气相空间的压力明显增大,使得增加进入所述气液混合喷射单元8的液体量,从而自动调节运行工况,并起到了一定的缓冲作用,使反应器长期处于平稳运行状态。

65.进一步的,为了实现反应器运行工况的自动调节,对所述隔板6的高度以及不同进气孔道82的进气口的位置进行限定:当反应器罐体1的高度为2-3.5m时,所述隔板6的高度为0.5-0.7m,所述进气孔道82的进气口自上而下距所述隔板6的距离依次为10cm、13cm、16cm;当反应器罐体1的高度为3.5-5m时,所述隔板6的高度为0.7-0.9m,所述进气孔道82的进气口自上而下距所述隔板6的距离依次为12cm、16cm、20cm;当反应器罐体1的高度为5-6.5m时,所述隔板6的高度为0.9-1.1m,所述进气孔道82的进气口自上而下距所述隔板6的距离依次为14cm、19cm、24cm。

66.所述强化气液传质的方法适用于大气液比条件下,具体的,适用的气液体积比在10-90之间的气液传质。例如当液体流量为5-10m3/h时,气体流量适用于50-900m3/h;当液体流量为10-20m3/h时,气体流量适用于100-1800m3/h;液体流量为20-25m3/h,气体流量在200-2250m3/h。

67.进一步的,定义反应器内小气泡与大气泡的数量比为η,其中,气液体系中使气泡控制在球形时的最大直径为d

球

,大气泡为气泡直径大于d

球

的气泡,小气泡为气泡直径小于d

球

的气泡。为了达到更好的传质效果,使得传质推动力k

l

与传质面积a尽可能同时发挥最大的作用,在大气液比的条件下,η的范围在5-100之间。

68.优选的,当气液体积比为10-50时,η在50-100之间;当气液体积比为50-90时,η在5-50之间。

69.进一步的,反应器内气泡最大直径控制在小于等于5d

球

。对于气液反应器而言,其内部的气泡尺寸大小与液体物性参数密切相关。气液反应器内液体的物性参数对流体力学无量纲数re(雷诺数)、we(韦伯数)、mo(莫顿数)有较大影响,所述无量纲数进而影响气泡在液体中的流体力学行为,如聚并、破碎,最终影响气泡尺寸。因此针对不同流体,其气泡尺寸有较大差距。例如,对于水和空气的体系下,d

球

在0.83-0.9mm范围内。

70.进一步的,为了在大气液比条件下使反应器内小气泡的数量尽可能多,同时存在部分大气泡,从而提高反应器的传质能力,控制所述二级气泡发生单元7的组数m与所述气液混合喷射单元8的数量n的比值。

71.优选的,当气液体积比为10-40时,n/m应控制在2-4之间,此时所述气液混合喷射单元8产生小气泡,所述二级气泡发生单元7产生大气泡;

72.当气液体积比为40-60时,m/n应控制在2-4之间,此时所述气液混合喷射单元8产生大气泡,所述二级气泡发生单元7产生小气泡;

73.当气液体积比为60-90时,m/n应控制在4-6之间,此时所述气液混合喷射单元8产生大气泡,所述二级气泡发生单元7产生小气泡。

74.所述强化气液传质的装置和方法是通过不同的进气方式相配合,同时控制所述二级气泡发生单元7与气液混合喷射单元8的数量比来宏观调控气液反应器中的气泡尺寸分布。所述隔板6上方不同位置的横截面处,均呈现大小气泡共存的状态,从而强化气液传质能力。在气液比在10-90之间时,相比于传统的鼓泡反应器或搅拌反应器而言,其气泡整体尺寸降低了8-10倍,传质面积提升了10倍左右,总传质系数提升40%-50%左右。

75.实施例2

76.烟气脱硫技术(fgd),是工业上普遍应用的so

x

控制技术的重要手段。烟气湿法洗涤脱硫除尘技术是目前应用最广的一种技术,可概括为两方面:一是尘粒与水接触时直接被水捕获:二是尘粒在水的作用下凝聚性增加。湿法烟气脱硫技术中,产生的烟气脱硫废水是主要的排放污染物,目前催化烟气脱硫脱硝配套的废水处理设施一般是通过混凝、沉淀、过滤等去除悬浮物,再通过空气氧化将还原性盐类造成的cod去除。

77.对于该气液反应体系来说,要达到对含硫废水中亚硫酸根离子的完全氧化,需要消耗大量的氧气,气液比一般高达90:1,同时由于传质不足的问题,导致很难达到所需的氧化效果,使cod降低排放标准以下,因此,针对含硫废水氧化气液反应器进行改造。

78.某石化厂针对催化裂化产生的含硫废水进行处理,其理化性质及操作条件如下表1和2所示,采用实施例1所述的装置和方法处理含硫废水:

79.表1含硫废水理化性质

[0080][0081]

表2操作条件

[0082]

液体流量(m3/h)20气体流量(m3/h)1800气液体积比90:1反应温度(℃)59反应压力(mpa)0.2反应器罐体高度(m)4.7反应器直径(m)2.5

[0083]

如图6所示,本实施例中,由综合塔浆液循环泵送来的含硫废水送入胀鼓式过滤器12,颗粒物在胀鼓式过滤器12内经膜分离进入渣浆罐,上清液进入实施例1所述的气液反应器中由鼓风机13鼓入的空气氧化,降低其中的cod。

[0084]

需要说明的是,由于该反应体系中液相为含硫废水,其粘度与密度与水十分接近,同时气相为空气,故反应器中保持气泡为球形时的最大直径d

球

为0.83mm,反应器内气泡最大直径小于等于5d

球

。

[0085]

进一步的,所述二级气泡发生单元的组数m与所述气液混合喷射单元的数量n的比值m/n为4:1,其分布如图7所示。该反应体系气液比为90:1,反应器内小气泡与大气泡的数量比η在40-50之间。

[0086]

进一步的,所述进液孔道内的液体的切向速度为10m/s,所述气液喷射孔的开孔角度α为120

°

。

[0087]

进一步的,由于反应器高度为4.7m,隔板位于0.9m的高度处,所述进气孔道的进气口自上而下距所述隔板6的距离依次为12cm、16cm、20cm。所述进气孔道的孔径自下而上依次为1.5mm、0.8mm、0.4mm。

[0088]

相比于该石化厂原有的鼓泡加搅拌反应器而言,利用上述氧化气液反应器,气液传质面积提升了8-10倍,亚硫酸根及亚硫酸氢根氧化效率从78%提升至90%以上,出口cod从原来的1580mg/l降至721mg/l,总传质系数提升43%。

[0089]

实施例3

[0090]

废碱液是在石油化工生产过程中,因采用naoh溶液吸收h2s、碱洗油品和裂解气而产生的含有大量污染物的废液。由于含有硫化物和硫醇等无机和有机硫化物,因而废碱液具有难闻的恶臭气味。废碱液具有强碱性,若不经适当的预处理,高浓度的废碱液进入污水生化处理系统后,会抑制微生物的生长繁殖,严重时可使微生物大量死亡,从而影响污水处理场的正常运行和总排废水的达标排放。

[0091]

某石化厂针对乙烯装置产生的含有大量硫化物、碳酸钠、氢氧化钠和难降解有机物的废碱液进行处理,其理化性质与操作条件如下表3和4所示,采用实施例1所述的装置和方法处理废碱液:

[0092]

表3废碱液理化性质

[0093][0094][0095]

表4操作条件

[0096]

液体流量(m3/h)16气体流量(m3/h)670气液体积比42:1反应温度(℃)240反应压力(mpa)6反应器高度6.5反应器直径4

[0097]

如图8所示,本实施例中,废碱液经过废液储罐14经高压泵15进入工艺换热器16中,吸收热量之后变为高温流体进入气液反应器中,空气经过压缩机17进入气液反应器,反应之后的废碱液经所述工艺换热器16后进入冷却器。

[0098]

需要说明的是,由于该反应体系中液相为乙烯废碱液,其粘度一般小于等于0.8cp,略高于同温度下水的粘度,气相为空气,同时,由于该反应体系为高温高压体系,故反应器中保持气泡为球形时的最大直径d

球

为1.4mm左右,反应器内气泡最大直径小于等于3d

球

。

[0099]

进一步的,所述二级气泡发生单元的组数m与所述气液混合喷射单元的数量n的比值m/n为3:1,其分布如图9所示。该反应体系气液比为42:1,反应器内小气泡与大气泡的数

量比η在60-70之间。

[0100]

进一步的,所述进液孔道内的液体的切向速度为8m/s,所述气液喷射孔的开孔角度α为120

°

。

[0101]

进一步的,由于反应器高度为6.5m,隔板位于1m的高度处,所述进气孔道的进气口自上而下距所述隔板的距离依次为14cm、19cm、24cm。所述进气孔道的孔径自下而上依次为1.2mm、0.6mm、0.3mm。

[0102]

相比于该石化厂原有的鼓泡加搅拌反应器而言,利用上述氧化气液反应器,气液传质面积提升了8-10倍,硫化钠的氧化效率从75%提升至85%以上,出口cod可降至70mg/l以下,总传质系数从原来的0.013提升到0.024,且曝气装置无堵塞现象。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1