摆动式萃取器以及翻转萃取方法与流程

1.本发明涉及水质监测技术领域,尤指一种摆动式萃取器以及翻转萃取方法。

背景技术:

2.在石油开采、炼制、运输、储备等废水需监测水中石油类浓度,在达到国标限量标准后,才能向环境排放,另外,为及时发现并防范由于设备老化,管道破损等原因导致的漏油问题,造成用水污染,生产过程中也必须每天定时检测冷却、循环水中油的含量。

3.目前普遍采用在线监测装置代替传统的人工定时取样监测,以避免人工接触中有毒石油成分以及有毒试剂操作人员身体产生影响,在常用的在线监测装置中,常采用搅拌萃取或者水平震荡萃取的萃取装置来进行萃取,然该两种方法皆存在水样和萃取液接触不充分,导致萃取率低的弊端,其中,搅拌萃取方法中,搅拌装置多是一个方向旋转,在水样和萃取液相转动起来后,二者以相同的速度在旋转,位于上下层面的水样和萃取液彼此之间没有充分碰撞,导致无法很好的从水中萃取出油类,萃取效率很低,而水平震荡萃取中,也存在水样和萃取液二者不能充分接触,萃取率低的问题。

4.因此,亟需一种摆动式萃取器以及翻转萃取方法,能够使水样和萃取液实现上下多次翻转充分接触,提高萃取率。

技术实现要素:

5.本发明的目的在于克服上述技术缺陷,提供一种摆动式萃取器以及翻转萃取方法,能够使水样和萃取液实现上下多次翻转充分接触,提高萃取率。

6.实现上述目的的技术方案是:

7.本发明提供一种摆动式萃取器,包括:

8.萃取容器,所述萃取容器通过第一组件安装于一摆动构件上,所述萃取容器密封连接外部流路;

9.驱动装置,所述驱动装置通过第二组件联接所述摆动构件,所述驱动装置控制所述摆动构件于平角范围内往复摆动,带动所述萃取容器上下翻转。

10.本发明摆动式萃取器的进一步改进在于,所述第一组件包括上盖压板,底座以及保护罩,所述上盖压板,底座以及保护罩围设于所述萃取容器外周并将其固定于所述摆动构件上。

11.本发明摆动式萃取器的进一步改进在于,所述第二组件包括一支架,所述支架沿z轴方向开设通孔,所述支架上设有一轴承座,所述轴承座的轴孔与所述通孔对位,所述驱动装置设于所述支架上,所述摆动构件连接一转轴,所述转轴以及所述驱动装置的输出轴穿设于所述通孔以及所述轴承座的轴孔并通过一联轴器联接。

12.本发明摆动式萃取器的进一步改进在于,所述第二组件上沿x轴方向设有一对第一限位块,一对所述第一限位块相对设置于所述第二组件两侧,其中一所述第一限位块上设有通讯连接于外部控制系统的光耦,所述光耦的发光部和受光部之间具有间隙,所述摆

动构件上与所述光耦对位设有第二限位块,所述第二限位块具有用于阻隔于所述发光部和受光部之间的凸出部,所述凸出部与所述第一限位块于y轴方向交错。

13.本发明摆动式萃取器的进一步改进在于,所述摆动构件包括一配重部,所述配重部与所述萃取容器相对位于所述转轴的两侧。

14.本发明还提供一种摆动式萃取方法,包括如下步骤:

15.步骤1,取样于所述萃取容器中,并向所述萃取容器中通入萃取试剂;

16.步骤2,启动驱动装置,控制所述萃取容器于平角范围内往复摆动,带动所述萃取容器上下翻转实现充分萃取;

17.步骤3,取出萃取后的混合液供下一步检测。

18.本发明萃取方法的进一步改进在于,所述摆动式萃取器还包括所述第一限位块、所述光耦以及所述第二限位块;

19.所述萃取方法还包括如下步骤:

20.在步骤2之后,还包括,通过外部控制系统检测所述光耦是否连通,若连通,则继续启动所述驱动装置,带动所述摆动构件转动至所述第二限位块的凸出部阻隔于所述光耦的发光部和受光部之间使所述光耦断连,使所述萃取容器复位。

21.本发明摆动式萃取器以及翻转萃取方法的有益效果:

22.1.通过驱动装置联接摆动构件,将水样和萃取剂等直接通过外部流路通入萃取容器内,控制其于平角范围内往复摆动,带动萃取容器上下翻转,受重力影响,萃取容器内的水样和萃取剂能够不断上下多次翻转,对调方向,模仿了人工萃取,极大的提高了萃取率。

23.2.进一步地,通过第一组件将萃取容器固定于摆动构件上,一方面,对萃取容器进行了保护,另一方面也对萃取容器的密封起到了促进作用,整个结构在摆动过程中不会漏液和松脱。

24.3.进一步地,通过第二组件提供的轴承座、联轴器以及转轴等实现摆动构件与驱动装置的联接,保证了动力传输的流畅和同步,降低了装置的整体功率损耗,降低了驱动装置的功率要求,从而降低成本。

25.4.进一步地,摆动构件设有与萃取容器相对的配重块,能够与萃取容器在摆动过程中实现惯量的转化,进一步降低了驱动装置的功率要求。

26.5.进一步地,第二组件处设有第一限位块,并设置光耦和第二限位块配合使用,既能准确实现本装置对摆动角度的限位,准确确定摆动构件的零点位,同时也能配合外部控制系统判断执行摆动构件的复位,很好的适配于在线装置的连续监测功能。

附图说明

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

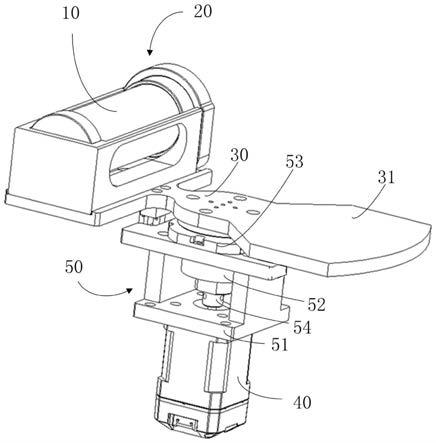

28.图1为本发明摆动式萃取器实施例一的结构示意图。

29.图2为本发明摆动式萃取器实施例一的结构俯视图。

30.图3为本发明摆动式萃取器实施例一的结构主视图。

31.图4为本发明摆动式萃取器实施例一中光耦的结构示意图。

32.图5为本发明摆动式萃取器实施例一中第二限位块的结构示意图。

33.图6为本发明翻转萃取方法的步骤流程图。

34.附图标记:

35.萃取容器10,第一组件20,上盖压板21,底座22,保护罩23,摆动构件30,驱动装置40,第二组件50,支架51,轴承座52,转轴53,联轴器54,第一限位块60,光耦70,发光部71,受光部72间隙73,第二限位块80,凸出部81。

具体实施方式

36.下面结合具体实施例以及附图对本发明作进一步说明。

37.实施例一

38.请参阅图1至图5,本发明提供一种摆动式萃取器,包括:

39.萃取容器10,萃取容器10通过第一组件20安装于一摆动构件30上,萃取容器10密封连接外部流路;

40.驱动装置40,驱动装置40通过第二组件50联接摆动构件30,驱动装置40控制摆动构件30于平角范围内往复摆动,带动萃取容器10上下翻转。

41.本发明的该实施例一中,萃取容器10通过第一组件20固定于摆动构件30上,以保证在摆动过程中,不会因松动等其他原因在摆动过程中导致脱落,适用于较小计量的萃取液量,萃取容器10采用容量较小的容器即可,本实施例中,采用萃取杯,萃取杯上带有密封杯盖,杯盖出开设通液口,通液口设置多个,可分别作为水样的进出口以及萃取试剂的进出口,萃取杯在与外部流路连接时,需注意保持密封,通过加装密封件的方式防止漏液。

42.较佳的,本实施例中,请结合参考图3,第一组件20包括上盖压板21,底座22以及保护罩23,上盖压板21,底座22以及保护罩23围设于所述萃取容器10外周并将其固定于摆动构件30上。其中,具体的,上盖压板21,底座22以及保护罩23的围出容置本实施例中萃取杯的容置空间,该容置空间与萃取杯的外轮廓形状相适,以包覆为佳,上盖压板21和底座22配合抵顶住萃取杯,并封紧杯盖,上盖压板21对应萃取杯开设多个通液口,供引入外部流路,该些通液口同需作密封处理,需要说明的是,在实际装置的安装过程中,该些密封的通液口位于萃取容器10的同侧为佳,且归位零点状态下,该萃取容器20的萃取杯的开口朝上为宜,以保证在摆动过程中,避免因为摆动角度的问题导致流路出现缠绕,影响连续萃取,保护罩23采用钢制材料,能够对内部的萃取杯起到保护作用。

43.本发明的该实施例一中,驱动装置40采用步进电机,该步进电机的功率根据旋转的扭矩以及转轴端的整体重量进行选择,通过固定件等方式固定于水中油类测量装置的设计位置处,比如,可以采用常用的57步进电机,该步进电机由一驱动器发送脉冲,驱动器受外部的控制系统控制,设定脉冲的大小,通过驱动器的脉冲来控制步进电机的驱动轴转动的角度,达到控制摆动构件30于平角范围内(即0~180

°

内)往复摆动,需要说明的是,考虑到萃取效率,摆动最大角度以150

°

~180

°

之间为佳,以使整个萃取容器内的液体进行较充分的上下翻动,进一步提高萃取率。

44.本发明的该实施例一中,摆动构件30采用金属材质,比如铝合金等,具有较佳的使用寿命且质轻,既能够适用于频繁的反复摆动过程,又能够降低驱动装置40的适配功率,驱

动装置40通过第二组件50联接摆动构件30,较佳的,第二组件50包括一支架51,支架51沿z轴方向开设通孔,支架51上设有一轴承座52,轴承座52的轴孔与通孔对位,驱动装置40设于支架51上,摆动构件30连接一转轴53,转轴53以及驱动装置40的输出轴穿设于通孔以及轴承座52的轴孔并通过一联轴器54联接。请继续参考图1,本实施例中,第二组件50与上述摆动构件30材质类似,采用金属材质,增加强度和使用寿命,支架51采用亚字型,内部为中空口状,支架51沿z轴方向开设对位的一组通孔,轴承座52置于中空口内,通过设置轴承座52并通过联轴器54将输出轴和摆动构件30联接,能够流畅驱动装置40的整个转动传递过程,转轴53连接于摆动构件30的中部通过焊接或者螺丝等方式固定,较佳的,摆动构件30包括一配重部31,配重部31与萃取容器10相对位于转轴53的两侧,通过此设计,尽量利用配重部31与萃取容器10的转动惯量相互转化,在摆动过程中,达到一定角度后,配重部31能够继续带动萃取容器10转动至设计角度,往复过程中,皆能发挥作用,能够降低对驱动装置40的输出功率的需求,降低驱动装置40中电机的功率选择。

45.作为本发明的实施例一的一较佳实施方式,请结合参考图2并结合图4至图5,第二组件50上沿x轴方向设有一对第一限位块60,一对第一限位块60相对设置于第二组件50两侧,其中一第一限位块60上设有通讯连接于外部控制系统的光耦70,光耦70的发光部71和受光部72之间具有间隙73,摆动构件30上与光耦70对位设有第二限位块80,第二限位块80具有用于阻隔于发光部71和受光部72之间的凸出部81,凸出部81与第一限位块60于y轴方向交错。本实施例一中,具体的,第一限位块60为凸出于支架51两侧的凸块,该凸块与支架51一体成型,凸块的大小根据需要设计,第二限位块80具有的凸出部81的形状与光耦70所具有的间隙73形状相适,光耦70通讯连接于外部控制系统,控制系统对于的发光部71加电信号时发光部71发出光线,受光部72接受光线之后就产生光电流,从受光部72流出,从而实现了“电-光-电”控制。本实施例中,光耦70配合第二限位块80共同起到如下作用:一方面,光耦70作为整个摆动构件30的零点位,当摆动构件30上处于零点位时,对位于光耦70的第二限位块80的凸出部81阻隔于间隙73内,此时,发光部光线受阻,外部控制系统反馈得到光耦70断开信号,检测到该摆动构件30处于零点位,另一方面,在使用过程中,光耦70作为复位检测的手段,同理,若光耦70连通,外部控制系统反馈得到摆动构件30并未复位则继续发送信号至摆动构件30复位,光耦70断开为止,另外,光耦70还可以配合第一限位块60、第二限位块80共同限位,摆动构件30从光耦70出摆动至另一侧第一限位块60处,由于第二限位块80的凸出部81与第一限位块于y轴方向交错形成阻挡,从而限定摆动构件30于平角范围内摆动。

46.实施例二

47.请参考图6,并结合图1至图5,本发明还提供一种翻转萃取方法,基于上述的摆动式萃取器操作实现,包括如下步骤:

48.步骤s1,取样于萃取容器10中,并向萃取容器10中通入萃取试剂;

49.步骤s2,启动驱动装置40,控制萃取容器10于平角范围内往复摆动,带动19上下翻转实现充分萃取;

50.步骤s3,取出萃取后的混合液供下一步检测。

51.在本发明的实施例二的一较佳实施例中,摆动式萃取器还包括上述实施例一中的第一限位块60、光耦70以及第二限位块80;

52.该萃取方法还包括如下步骤:

53.在步骤s2之后,还包括,步骤s21:通过外部控制系统检测光耦70是否连通,若连通,则继续启动驱动装置40,带动摆动构件30转动至第二限位块80的凸出部81阻隔于光耦70的发光部71和受光部72之间使光耦70断连,使萃取容器10复位。

54.本具体实施方式的实施例均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1