一种贵金属-过渡金属纳米催化剂薄膜及其制备方法和应用

1.本发明涉及能源开发和污染物减排技术领域,尤其涉及一种贵金属-过渡金属纳米催化剂薄膜及其制备方法和应用。

背景技术:

2.瓦斯(煤层气)资源储量丰富,但是大量的极低浓度瓦斯(ch4≤1vol%),由于浓度低于贫燃下限,无法通过常规的燃烧方式处理,利用难度大,利用比例极低,目前各矿以直接排放于大气中为主,造成了严重的资源浪费和环境污染。

3.催化燃烧是一种能够高效回收利用极低浓度瓦斯的处理方法,它可以在较低温度下实现极低浓度瓦斯的氧化,同时减少处理过程中的no

x

和co等污染物气体的排放。钯、铂等贵金属对烃类及其衍生物的氧化具有较好的催化效果,且使用寿命长、易回收,与氧化物载体的相互作用可以进一步增强催化活性,目前被广泛用于极低浓度瓦斯催化燃烧的研究中。然而贵金属的储量有限、价格昂贵、高温下易烧结失活,因此适当降低催化剂中的贵金属含量,提高金属活性中心的利用效率和稳定性在设计催化燃烧实验中极为重要。

4.目前所研究的贵金属催化剂通常使用化学方法制备,如浸渍法、还原沉积法、超分子自组装等,制得的催化剂存在催化活性低的问题。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种贵金属-过渡金属纳米催化剂薄膜及其制备方法和应用。本发明制得的贵金属-过渡金属纳米催化剂薄膜催化活性高,能够用于极低浓度瓦斯的催化燃烧。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种贵金属-过渡金属纳米催化剂薄膜的制备方法,包括以下步骤:

8.提供半圆柱体管道,所述半圆柱体管道内具有螺纹结构;

9.对所述半圆柱体管道进行表面预处理,得到预处理基底;

10.在所述预处理基底的表面进行磁控溅射,依次得到氧化铝载体层、贵金属单质层以及过渡金属-过渡金属氧化物层,得到所述贵金属-过渡金属纳米催化剂薄膜。

11.优选地,所述半圆柱体管道的材质为碳化硅。

12.优选地,所述半圆柱体管道的管长为20mm,管内径为20mm,螺纹头数为30,壁厚为1mm,螺肋宽为0.7mm,螺肋高为0.7mm,螺旋角为30

°

,螺纹节距为2mm。

13.优选地,所述表面预处理为依次进行丙酮超声洗涤、水超声洗涤、水冲洗、吹干、草酸溶液浸泡以及烘干。

14.优选地,所述磁控溅射的本底真空小于2

×

10-6

torr。

15.优选地,得到所述过渡金属-过渡金属氧化物层后还包括将所得两个磁控溅射完成后的半圆柱体管道拼接成一个圆柱体管道。

16.优选地,所述贵金属为钯或铂,所述过渡金属包括钴、钛、铜、铁或镍。

17.本发明还提供了上述技术方案所述制备方法制备得到的贵金属-过渡金属纳米催化剂薄膜,包括半圆柱体管道、氧化铝载体层、贵金属单质层以及过渡金属-过渡金属氧化物层。

18.优选地,所述氧化铝载体层的厚度为20μm,所述贵金属单质层和过渡金属氧化物层的总厚度为≤100μm。

19.本发明还提供了上述技术方案所述的贵金属-过渡金属纳米催化剂薄膜在瓦斯催化燃烧中的应用。

20.本发明提供了一种贵金属-过渡金属纳米催化剂薄膜的制备方法,包括以下步骤:提供半圆柱体管道,所述半圆柱体管道内具有螺纹结构;对所述半圆柱体管道进行表面预处理,得到预处理基底;在所述预处理基底的表面进行磁控溅射,依次得到氧化铝载体层、贵金属单质层以及过渡金属-过渡金属氧化物层,得到所述贵金属-过渡金属纳米催化剂薄膜。本发明基于微纳加工技术在内螺纹结构半圆柱体管道上负载贵金属-过渡金属纳米催化剂薄膜,具有“尺度效应”,使产生的热量迅速积聚在催化剂的上表面,建立较大的温度梯度,利用氧化铝载体层的绝缘性和高粗糙性以及管道的内螺纹结构,最大化催化剂的负载面积,增强了贵金属原子的分散性,提高了贵金属纳米催化剂的高温稳定性;在贵金属纳米催化剂薄膜上继续负载一层过渡金属-过渡金属氧化物薄膜,对内部的贵金属纳米催化剂起到类核壳包裹的保护作用,且过渡金属氧化物自身的化学性质能够通过价态变化调节管道内的氧含量变化,防止因氧气占据过多的金属活性位点而导致催化剂失活;同时,瓦斯气流在管道内螺纹结构的影响下产生轴向环流,从而降低上下壁面温差,有利于管内均匀传热。本发明制备的贵金属-过渡金属纳米催化剂薄膜能在温度较低的条件下实现极低浓度瓦斯的催化燃烧,以减少极低浓度瓦斯直接排放造成的环境问题,同时提高瓦斯利用的经济效益。

21.且本发明提供的制备方法步骤简单,原料得到充分利用。

附图说明

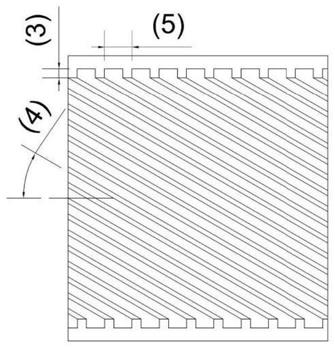

22.图1为内螺纹结构半圆柱体管道正截面图;

23.图2为内螺纹结构半圆柱体管道侧截面图;

24.图3为加热炉剖面图;

25.其中,(1)为螺肋宽,(2)壁厚,(3)为螺肋高,(4)为螺旋角,(5)为螺纹节距,(6)为连接装置,(7)为加热炉壳,(8)为保温材料,(9)为加热电阻丝,(10)为蓄热室外壁,(11)为内螺纹结构圆柱体管道。

具体实施方式

26.本发明提供了一种贵金属-过渡金属纳米催化剂薄膜制备方法,包括以下步骤;

27.提供半圆柱体管道,所述半圆柱体管道内具有螺纹结构;

28.对所述半圆柱体管道进行表面预处理,得到预处理基底;

29.在所述预处理基底的表面进行磁控溅射,依次得到氧化铝载体层、贵金属单质层以及过渡金属-过渡金属氧化物层,得到所述贵金属-过渡金属纳米催化剂薄膜。

30.本发明提供半圆柱体管道,所述半圆柱体管道内具有螺纹结构,所述螺纹结构的

管道的肋化结构能够引起轴向环流,从而抑制管内的浮升力作用,使低密度流体不再积聚在管道顶部(积聚在顶部会使上壁面处过分受热,影响催化剂的活性),并且会比光滑管道有更好的传热效果,而管内传热效果是有利于催化氧化反应。

31.在本发明中,所述半圆柱体管道的材质优选为碳化硅,所述碳化硅传热性能好。

32.在本发明中,所述半圆柱体管道的管长优选为20mm,管内径优选为20mm,螺纹头数优选为30,壁厚优选为1mm,螺肋宽优选为0.7mm,螺肋高优选为0.7mm,螺旋角优选为30

°

,螺纹节距优选为2mm。

33.半圆柱体管道后,本发明对所述半圆柱体管道进行表面预处理,得到预处理基底。

34.在本发明中,所述表面预处理优选为依次进行丙酮超声洗涤、水超声洗涤、水冲洗、吹干、草酸溶液浸泡以及烘干。

35.在本发明中,所述丙酮超声洗涤和水超声洗涤的时间均优选为10min。

36.在本发明中,所述吹干优选为用高纯氮气吹干。

37.在本发明中,所述草酸溶液的质量分数优选为20%,所述草酸溶液浸泡的作用是去除内螺纹管道表面的氧化层。

38.在本发明中,所述烘干的温度优选为80℃,时间优选为15min。

39.得到预处理基底后,本发明在所述预处理基底的表面进行磁控溅射,依次得到氧化铝载体层、贵金属单质层以及过渡金属-过渡金属氧化物层,得到所述贵金属-过渡金属纳米催化剂薄膜。

40.在本发明中,所述贵金属优选为钯或铂,所述过渡金属优选包括钴、钛、铜、铁或镍。

41.在本发明中,所述磁控溅射的本底真空优选小于2

×

10-6

torr(1torr=133.322pa),本发明优选采用机械泵和分子泵对腔室抽真空。

42.在本发明中,优选采用超高真空磁控溅射系统(pvd75)进行磁控溅射。

43.在本发明中,所述磁控溅射形成氧化铝载体层时,溅射方式优选为直流反应磁控溅射,溅射气体优选为高纯氦气(99.99%),反应气体优选为高纯氧气(99.99%),溅射靶材为高纯铝靶(2寸,99.99%)。

44.在本发明中,所述磁控溅射形成氧化铝载体层前优选进行预溅射,所述预溅射的时间优选为15min。

45.在本发明中,所述磁控溅射形成氧化铝载体层时,氩气与氧气的流量比优选为2%,溅射功率优选为100w,溅射时间优选为60min,基片温度优选为室温,溅射压强优选为3mtorr。

46.在本发明中,所述磁控溅射形成贵金属单质层时,溅射气体优选为高纯氦气,靶材为优选高纯纳米贵金属粉,所述高纯纳米贵金属粉的粒径优选≤100nm,溅射功率优选为50w。

47.在本发明中,所述磁控溅射形成过渡金属-过渡金属氧化物层时,优选调整靶材含量镀上过渡金属氧化物薄膜,溅射气体优选为高纯氦气,反应气体优选为高纯氧气,溅射靶材优选为高纯纳米过渡金属粉,所述高纯纳米过渡金属粉的粒径优选≤100nm,溅射功率优选为100w。

48.在本发明中,得到所述过渡金属-过渡金属氧化物层后优选还包括将所得两个磁

控溅射完成后的半圆柱体管道拼接成一个圆柱体管道。

49.得到圆柱体管道后,本发明优选将所述圆柱体管道内嵌在加热炉的圆柱体蓄热室内,再进行瓦斯催化燃烧。

50.在本发明中,所述圆柱体蓄热室长优选20mm,管径优选20mm。

51.本发明还提供了上述方案所述制备方法制得的贵金属-过渡金属纳米催化剂薄膜,包括半圆柱体管道、氧化铝载体层、贵金属单质层以及过渡金属-过渡金属氧化物层。

52.在本发明中,所述氧化铝载体层的厚度优选为20μm,所述贵金属单质层和过渡金属氧化物层的总厚度优选为≤100μm。

53.在本发明中,当所述过渡金属优选为钴时,所述过渡金属-过渡金属氧化物层中优选含有co、coo2和co3o4。

54.本发明还提供了上述技术方案所述的贵金属-过渡金属纳米催化剂薄膜在瓦斯催化燃烧中的应用。本发明对所述应用的具体方式没有特殊的限定,采用本领域技术人员熟知的方式即可。

55.在本发明中,所述瓦斯的体积浓度优选为<5%,更优选为<1%。

56.为了进一步说明本发明,下面结合实例对本发明提供的贵金属-过渡金属纳米催化剂薄膜及其制备方法和应用进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

57.图1为内螺纹结构半圆柱体管道正截面图;图2为内螺纹结构半圆柱体管道侧截面图,图3为加热炉剖面图。其中,(1)为螺肋宽,(2)壁厚,(3)为螺肋高,(4)为螺旋角,(5)为螺纹节距,(6)为连接装置,(7)为加热炉壳,(8)为保温材料,(9)为加热电阻丝,(10)为蓄热室外壁,(11)为内螺纹结构圆柱体管道。

58.实施例1

59.钯-钴纳米催化剂薄膜的制备,包括以下步骤:

60.准备碳化硅材质的内螺纹结构半圆柱体管道,管长20mm,管内径20mm,螺纹头数为30,壁厚1mm,螺肋宽0.7mm,螺肋高为0.7mm,螺旋角为30

°

,螺纹节距为2mm。

61.将内螺纹结构半圆柱体管道依次置于丙酮和去离子水中,分别超声处理10min,然后用去离子水冲洗后再用高纯氮气吹干,之后在草酸溶液(质量分数为20%)中浸泡10min以去除内螺纹管道表面的氧化层,最后将洗好后的内螺纹结构半圆柱体管道放在80℃的干燥箱中烘干15min。

62.首先采用超高真空磁控溅射系统(pvd75)在内螺纹结构半圆柱体管道表面负载氧化铝薄膜,溅射方式为直流反应磁控溅射。溅射气体为高纯氦气(99.99%),反应气体为高纯氧气(99.99%),溅射靶材为高纯铝靶(2寸,99.99%)。载体为清洗好的内螺纹结构半圆柱体管道。为了除去靶材表面的氧化物,镀膜前将铝靶置于纯氦气中预溅射15min。在镀膜前采用机械泵和分子泵对腔室抽真空,使其本底真空小于2

×

10-6

torr(1torr=133.322pa),通过质量流量控制器来控制氩气与氧气的流量比为2%,溅射功率为100w,溅射时间为60min,基片温度为室温,溅射压强为3mtorr,厚度为20μm。

63.在已经镀过氧化铝薄膜的螺纹结构半圆体管道上采用磁控溅射法镀上活性组分钯薄膜,溅射气体为高纯氦气,靶材为高纯纳米钯粉(≤100nm),溅射功率为50w。调整靶材含量镀上钴氧化物薄膜,溅射气体为高纯氦气,反应气体为高纯氧气,溅射靶材为高纯纳米

钴粉(≤500nm),溅射时真空腔室的真空度小于2

×

10-6

torr,溅射功率为100w,得到的钯单质层和钴氧化物层的总厚度为100μm。

64.将两个负载着钯-钴纳米催化剂薄膜的内螺纹结构半圆柱体管道拼接成一个圆柱体管道,内嵌在加热炉的圆柱体蓄热室内。蓄热室长20mm,管径20mm。

65.工作时,分别设置50℃、100℃、150℃、200℃的启动温度,将煤矿抽采过程中排出的甲烷体积浓度含量0.1%~1%的极低浓度瓦斯气体通入加热炉内,以t

10

、t

50

、t

90

记录甲烷转化率为10%、50%与90%的对应温度,通过甲烷在不同反应温度下的转化率得到该处理方法的转化效率,并以温度和转化率来衡量催化剂的催化活性。

66.以上所述仅是本发明的优选实施方式,并非对本发明作任何形式上的限制。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1