一种风力发电机的整节风筒的喷漆设备的制作方法

1.本实用新型属于钢材加工设备技术领域,具体地说,本实用新型涉及一种风力发电机的整节风筒的喷漆设备。

背景技术:

2.风能是可再生的清洁能源,风力发电属于清洁能源,风力发电是缓解能源紧张和环境压力的重要手段。风力发电站一般建在开阔的场地和足够的稳定风力的地方,比如山地或海边。现有的风力发电装置一般包括:风向探测传感器、导风筒、连接转盘、发电机和发电机塔柱。其中导风筒是由多截风筒焊接在一起组成的,高度高达30-100米。单截风筒的长度一般为数米,工厂生产时先制成单截的风筒;然后再将单截风筒吊装拼接在一起,将拼缝焊接形成双截风筒或更长的风筒结构件;最后再对风筒结构件进行喷砂抛光和喷漆等操作过程。为使风筒的表面有良好的清洁度和粗糙度,必须对风筒的表面进行除锈的预处理,然后再进行喷漆处理。喷漆处理是在风筒的表面上喷涂油漆涂料,以对风筒的表面形成一层致密的保护膜,避免水和空气对风筒的氧化锈蚀。

3.由于风筒的高度高达数米,且为圆筒状,在喷漆除锈过程中需要对表面的各个位置都进行处理。现有技术中通过人工手持喷枪对风筒的表面进行喷漆,待喷涂的油漆成膜后,再通过轴辊带动风筒滚动,露出其它待喷涂的位置,操作人员再进行喷漆。这种方式下操作人员的劳动强度比较大;且露出的风筒的表面喷完且油漆完成成膜后,才能启动轴辊带动风筒转动。在气温较低的环境中,油漆成膜的速度慢,油漆雾滴悬浮在喷漆舱内影响油漆涂料的附着效率,等待油漆成膜的过程浪费时间,无法提高操作效率。而且人工喷漆的操作,依靠操作人员的经验,无法保证喷漆的均一性,难免会存在不同批次的风筒之间的漆膜层厚薄不均的情况。而且喷漆过程中会产生的 voc(挥发性有机化合物),发出难闻的气味,影响操作人员的身体健康。

4.综上所述,亟需提供一种风力发电机的整节风筒的喷漆设备,以解决现有技术中所存在的技术问题,对风筒的表面进行自动化的喷漆处理,并且有效减少喷漆舱内的油漆雾滴悬浮液和voc,减少大气污染。

技术实现要素:

5.本实用新型要解决的技术问题是:提供一种风力发电机的整节风筒的喷漆设备,以解决现有技术中所存在的技术问题,对风筒的表面进行自动化的喷漆处理,并且有效减少喷漆舱内的油漆雾滴悬浮液和voc,减少大气污染。

6.为了实现上述目的,本实用新型采取的技术方案为:

7.一种风力发电机的整节风筒的喷漆设备,包括喷漆舱、定位装置、喷漆装置、烘干装置和控制柜;

8.所述喷漆舱包括舱体,所述舱体的地面上设置有地轨;

9.所述定位装置包括定位台、支撑轴辊和电机,所述定位台的顶侧表面设置有容置

槽,所述定位台的底部可移动地设置在所述地轨上,至少两个所述支撑轴辊可转动地设置于所述定位台的容置槽的两侧,所述电机用于带动所述轴辊转动;

10.所述喷漆装置包括喷枪机构和定位支架,所述定位支架设置于所述喷漆舱的内壁,所述喷枪机构设置于定位支架上,所述喷枪机构包括多组喷枪,所述喷枪包括连接端和喷嘴,所述连接端通过导轨可移动地连接在所述定位支架上;

11.所述烘干装置包括烘干风机和烘干排风结构,所述烘干风机用于生成热风并传送给所述烘干排风结构,所述烘干排风结构设置于所述喷漆舱的内部,包括排风网和吹风口,所述吹风口用于向喷漆后的风筒表面吹送热风;

12.所述控制柜与所述定位装置和所述喷漆装置之间通过通信电缆连接,所述控制柜用于设置和控制所述定位装置和所述喷漆装置的工作状态。

13.在上述实施方式的基础上,在另一改进的实施方式中,所述喷漆舱的内壁设置有竖向的滑道,所述定位支架与所述喷漆舱的内壁连接的端部设置有与所述滑道配合的滑轨。

14.在上述实施方式的基础上,在另一改进的实施方式中,所述容置槽的侧端面还设置有挡辊,所述挡辊用于定位放置在所述定位台的顶侧表面的风筒。

15.在上述实施方式的基础上,在另一改进的实施方式中,所述喷漆装置还包括设置在所述喷漆舱的顶侧的废气处理装置,所述废气处理装置包括除尘器、活性炭过滤装置和风机,所述除尘器的进气口与所述喷漆舱的顶侧的出风口通过风管连通,所述除尘器的出气口与所述活性炭过滤装置的进气口连通,所述活性炭过滤装置的出气口与所述风机连通。

16.在上述实施方式的基础上,在另一改进的实施方式中,所述除尘器内部设置有多层过滤板,所述除尘器的出口处设置有过滤棉。

17.在上述实施方式的基础上,在另一改进的实施方式中,所述喷嘴的角度可调节。

18.在上述实施方式的基础上,在另一改进的实施方式中,所述喷漆装置还包括储漆舱和压力泵,所述储漆舱与所述压力泵通过油漆输出管连接,所述喷枪机构与所述油漆输出管连接。

19.在上述实施方式的基础上,在另一改进的实施方式中,所述喷嘴上设置有电磁阀门,所述控制柜控制所述电磁阀门的开度。通过在喷嘴上设置电磁阀门,可以自动控制每个喷嘴的流速和流量。

20.本实用新型的技术方案所取得的有益技术效果是:

21.本实用新型中的风力发电机的整节风筒的喷漆设备,喷枪机构包括多组喷枪,可以对风筒的表面实现较大面积的喷漆;喷枪机构可移动地设置的定位支架上,喷嘴的角度可调节,因此可以根据待加工的风筒的尺寸大小,移动喷枪,调节喷枪的位置和喷嘴的角度,以实现对风筒的表面均匀的喷漆。通过设置烘干装置,可以加速风筒的表面的漆膜成型,提高喷漆的效率,减少等待漆膜成型的时间。通过设置废气处理装置,有效降低了喷漆舱内的油漆雾滴的浓度,减少对环境的污染;喷漆的漆雾颗粒经过除尘器可以过滤一部分,然后通入到活性炭过滤装置过滤剩下的漆雾颗粒,最后再通过风机排放。

附图说明

22.构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。

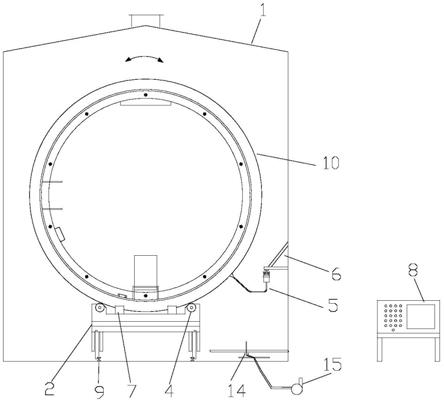

23.图1为本实用新型一实施例中风力发电机的整节风筒的喷漆设备的主视图(风筒的长度方向,箭头示意风筒转动的方向);

24.图2为图1的侧视图(虚线示意长度方向截断不显示);

25.图3为本实用新型另一实施例中风力发电机的整节风筒的喷漆设备的主视图。

26.附图标记:

27.1-喷漆舱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2-定位台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3-电机

28.4-支撑轴辊

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5-喷枪机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6-定位支架

29.7-挡辊

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8-控制柜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9-地轨

30.10-风筒

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11-风机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12-除尘器

31.13-活性炭过滤装置

ꢀꢀꢀ

14-烘干排风结构

ꢀꢀꢀꢀꢀꢀꢀꢀ

15-烘干风机

具体实施方式

32.下面结合附图对本实用新型进行详细描述,本部分的描述仅是示范性和解释性,不应对本实用新型的保护范围有任何的限制作用。此外,本领域技术人员根据本文件的描述,可以对本文件中实施例中以及不同实施例中的特征进行相应组合。

33.参见附图1和附图2的示意,本实用新型一实施例中的风力发电机的风筒的喷漆设备,包括喷漆舱1、定位装置、喷漆装置、烘干装置和控制柜8;喷漆舱1包括舱体,舱体的地面上设置有地轨9;定位装置包括定位台2、支撑轴辊4和电机3,定位台2的顶侧表面设置有容置槽,定位台2的底部可移动地设置在地轨9上,至少两个支撑轴辊4可转动地设置于定位台2的容置槽的两侧,电机3用于带动支撑轴辊4转动;喷漆装置包括喷枪机构5和定位支架6,定位支架6设置于喷漆舱1的内壁,喷枪机构5设置于定位支架6上,喷枪机构5包括多组喷枪,喷枪包括连接端和喷嘴,连接端通过导轨可移动地连接在定位支架6上;烘干装置包括烘干风机15和烘干排风结构14,烘干风机15用于生成热风并传送给烘干排风结构14,烘干排风结构14设置于喷漆舱1的内部,包括排风网和吹风口,吹风口用于向喷漆后的风筒10表面吹送热风;控制柜8与定位装置和喷漆装置之间通过通信电缆连接,控制柜8用于设置和控制定位装置和喷漆装置的工作状态。本实施例中的风力发电机的风筒的喷漆设备,喷枪机构5包括多组喷枪,多组喷枪沿着风筒10的长度方向排列,且喷枪机构5的喷漆覆盖范围的长度等于风筒的长度,这样设置一次喷漆处理可以完成对风筒的长度方向的喷漆;喷枪机构5可移动地设置的定位支架6上,喷嘴的角度可调节,因此可以根据待加工的风筒10的尺寸大小,移动喷枪、调节喷枪之间的位置和间距,调节喷嘴的角度,以实现对风筒10的表面均匀的喷漆。通过设置烘干装置,可以加速风筒10的表面的漆膜成型,提高喷漆的效率,减少等待漆膜成型的时间。设置排风网、吹风口和烘干风机15,增加了对风筒10喷漆后的烘干功能,以保证漆料凝固效率。

34.本实施例中的控制柜8包括控制芯片、触摸显示屏、操作按钮;可以通过控制柜 8的触摸显示屏控制定位装置、喷漆装置和烘干装置的开启和关闭,通过触摸显示屏设置喷漆的相关参数,实现自动的喷漆处理过程。当定位装置带动风筒10到达目标位置后停下,操

作人员设置喷嘴的流量和流速,以及喷漆处理的时间,打开操作按钮,喷漆装置开始工作;烘干装置延迟一段时间开启(可根据情况设置延时的时间)。控制芯片中集成有plc集成控制系统,可控制控制喷漆装置的喷漆速度和喷嘴的角度调节以及烘干装置的热风速度和角度,保证喷漆过程的自动化。

35.在上述实施例的基础上,在另一改进的实施例中,喷漆舱1的内壁设置有竖向的滑道,定位支架6与喷漆舱1的内壁连接的端部设置有与滑道配合的滑轨。通过设置竖向的滑道,定位支架6可以沿着滑道移动;这样可以在不转动轴辊的情况下,定位支架6带动喷枪机构5竖向移动,一次性完成风筒的至少30%的表面积的喷漆处理。待喷涂的漆膜成型后,再转动轴辊,将未喷涂的表面转向喷枪机构5,然后再进行喷漆处理。

36.参见附图1的示意,在本实施例的基础上,在另一改进的实施例中,容置槽的长度方向的两个侧端面均设置有两个挡辊7,风筒10放置在容置槽的侧端面的挡辊7之间,挡辊7用于定位放置在定位台2的顶侧表面的风筒10。

37.参见附图3的示意,在本实施例的基础上,在另一改进的实施例中,喷漆装置还包括设置在喷漆舱1的顶侧的废气处理装置,废气处理装置包括除尘器12、活性炭过滤装置13和风机11,除尘器12的进气口与喷漆舱1的顶侧的出风口通过风管连通,除尘器12的出气口与活性炭过滤装置13的进气口连通,活性炭过滤装置13的出气口与风机11连通。通过设置废气处理装置,有效降低了喷漆舱1内的油漆雾滴的浓度,减少对环境的污染;喷漆的漆雾颗粒经过除尘器12可以过滤一部分,然后通入到活性炭过滤装置13过滤剩下的漆雾颗粒,最后再通过风机11排放。废气和油漆雾滴从出风口进入到除尘器12的底端的入口,并经过多层过滤板,将烟尘杂质等吸附一部分,经过除尘器12顶端的出口的过滤棉进行过滤后,导入到活性炭过滤装置13中进行再次过滤,过滤后的废气经过风机11排出。活性炭是一种多孔性的含炭物质,具有高度发达的孔隙构造,活性炭的多孔结构为其提供了大量的表面积,从而吸附可挥发气体。活性炭过滤装置13设置活性炭吸附层,可以吸附油漆异味,减少工厂内voc气体的含量,降低对工人健康的损害。

38.参见附图3的示意,在上述实施例的基础上,在另一改进的实施例中,除尘器12 内部设置有多层过滤板,除尘器12的出口处设置有过滤棉。

39.在上述实施例的基础上,在另一改进的实施例中,喷嘴的角度可调节。

40.在上述实施例的基础上,在另一改进的实施例中,喷漆装置还包括储漆舱和压力泵,储漆舱与压力泵通过油漆输出管连接,喷枪机构5与油漆输出管连接。

41.在上述实施例的基础上,在另一改进的实施例中,喷嘴上设置有电磁阀门,控制柜8控制电磁阀门的开度(也即喷嘴的流量和流速)。通过在喷嘴上设置电磁阀门,可以自动控制每个喷嘴的流速和流量。

42.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1