天然气掺氢混合装置的制作方法

1.本实用新型属于气体混合装置领域,具体涉及一种天然气掺氢混合装置。

背景技术:

2.天然气掺氢一直是国内外氢气运输和规模化利用的重要研究方向,对促进我国氢能产业发展具有重要意义。天然气与氢气的混合是掺氢天然气安全输送的重要技术问题,若初始混合不充分,管内较长距离将出现组分不均匀现象,这就意味着局部区域将出现氢气含量过高的情况,长期服役后,该区域易发生氢脆导致的泄漏,从而极有可能引发爆炸事故。另外,如果输送管道的长度不足以使掺氢气体混合均匀,则会引起燃烧器能量密度不均衡现象,导致热效率低下,甚至安全燃烧问题。因此,为保障天然气掺氢管道和燃烧设施的安全性,采用掺氢混合装置是首选的防范措施。

3.无动部件气体混合装置的可靠性高于有动部件气体混合装置,现有的无动部件气体混合装置包括sv型、sk型、sx型、sl型、sh型等,其原理都是通过设置复杂流道不断改变流体流向增强湍流效益以达到混合效果。混合装置内的复杂流道结构除了造成一定的压降损失外,制造加工的难度也较大。

4.目前,市场上暂无专用的天然气掺氢混合装置。专利号为zl 2016100514818的《一种气体混合方法》记载了“本发明涉及一种气体混合方法,其是利用气体混合器将两种气体充分进行混合;通过在气体混合器的混合圆筒中设置一个特定比例的导流体,并以两个进气管道和一个出气管道相适配,实现保证两股循环气体充分混合,减少两股气流阻力损失的效果”、“在所述混合圆筒的侧壁上端设置出气管道”和“到达烟气混合器顶部的混合气体在挡流板的干涉下,混合后的烟气从出气管道引出”,该专利涉及的气体混合器为圆筒形。

5.若采用传统气体混合装置也可满足基本要求,但存在两方面的安全隐患:一是气体混合装置内的流道部件材料抗氢脆问题;二是复杂流道内会产生局部高速流动区,这对于天然气尤其是氢气管道是存在安全风险的。

6.综上所述,在确保混合充分的前提下,低压损、结构简单的掺氢混合装置是天然气掺氢工程应用需要重点攻克的技术难题之一。

技术实现要素:

7.本实用新型的目的是克服现有技术中的不足,提供一种天然气掺氢混合装置。

8.这种天然气掺氢混合装置,包括:进口段、渐缩过渡段、出口段、第一进气流道和第二进气流道;进口段、渐缩过渡段和出口段按顺序从上到下依次相连通,连接处以圆角过渡;进口段分别与第一进气流道和第二进气流道相连通;出口段底部设有混合气出口;第一进气流道和第二进气流道平行,分别位于进口段旋转轴两侧;第一进气流道和第二进气流道的顶面与进口段顶面齐平,第一进气流道和第二进气流道远离进口段旋转轴侧的面分别与进口段的圆柱外壁面相切;进口段、渐缩过渡段和出口段均为旋转体且旋转轴均在同一直线上,进口段外形为圆柱,渐缩过渡段外形为圆锥台,出口段外形为圆柱;若第一进气流

道和第二进气流道的宽度分别为a和b,进口段的直径为c,则a、b、c满足2*max(a,b)≥c≥1.5*max(a,b),以提供气体离开约束流道后的扩散胀空间以增大后续两股流体间的质量交换表面积,同时又限制扩散空间以维持一定的流动速度。

9.作为优选,渐缩过渡段外形为顶部圆面积大于底部圆面积的圆锥台。

10.作为优选,第一进气流道和第二进气流道内部气体流动方向相反。

11.作为优选,混合气出口的方向分别与第一进气流道、第二进气流道的方向垂直,并与出口段的旋转轴同向。

12.作为优选,第一进气流道和第二进气流道在气体流动方向上的截面均为矩形。

13.本实用新型的有益效果是:本实用新型提供的天然气掺氢混合装置内部无流道,大幅简化了结构,降低了流道制造难度;整体结构类似锥台,实现流道尺寸的缓慢过渡;该装置混合气出口方向与整体结构的旋转轴同向,不设置垂直于旋转轴方向的挡流板,可减小压降损失;该装置不设置内部导流体,相对于设置导流体的方案拥有更充分的混合空间;该装置通过设置渐缩过渡段,将混合装置整体分为进口段、渐缩过渡段、出口段三个部分,实现流道尺寸缓慢过渡,减小尺寸突变造成的压降损失,也可避免产生局部高速区。

附图说明

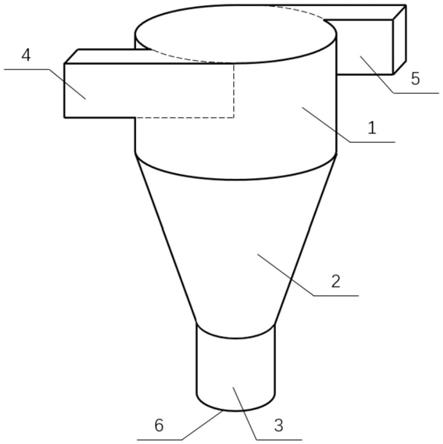

14.图1为天然气掺氢混合装置的整体结构示意图;

15.图2为天然气掺氢混合装置的进口段与第一进气流道、第二进气流道的尺寸关系俯视图;

16.图3为天然气掺氢混合装置的流动混合原理示意图;

17.图4为a、b、c三种形式的旋转混合方式结构对比图;

18.图5为对比模拟a型旋转混合方式出口气体均匀度结果图;

19.图6为对比模拟b型旋转混合方式出口气体均匀度结果图;

20.图7为对比模拟c型旋转混合方式出口气体均匀度结果图。

21.附图标记说明:进口段1、渐缩过渡段2、出口段3、第一进气流道4、第二进气流道5、混合气出口6。

具体实施方式

22.下面结合实施例对本实用新型做进一步描述。下述实施例的说明只是用于帮助理解本实用新型。应当指出,对于本技术领域的普通人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

23.作为一种实施例,一种天然气掺氢混合装置:

24.如图1所示,包括进口段1、渐缩过渡段2(顶部外径(半径)50cm,底部外径(半径)25cm,高100cm)、出口段3(外径(半径)25cm)、第一进气流道4和第二进气流道5;进口段1、渐缩过渡段2和出口段3三者皆为旋转体,旋转轴在同一直线上;进口段1,渐缩过渡段2和出口段3按顺序从上到下依次相连通,连接处以圆角过渡;进口段1外形为圆柱,渐缩过渡段2外形为圆锥台,出口段3外形为圆柱;出口段3的底面为混合气出口6,混合器出口6的方向分别与第一进气流道4、第二进气流道5的方向垂直,并与出口段3的旋转轴同向;

25.如图2所示,进口段1分别与第一进气流道4和第二进气流道5相连通,第一进气流道4和第二进气流道5平行,分别位于进口段1旋转轴两侧;第一进气流道4和第二进气流道5的内部流动方向相反;第一进气流道4和第二进气流道5的顶面与进口段1顶面齐平;第一进气流道4和第二进气流道5远离进口段1旋转轴侧的面分别与进口段1的圆柱外壁面相切;第一进气流道4和第二进气流道5的进口流速设为3m/s,内部流体介质分别为纯甲烷气和纯氢气,如图3所示,两种待混气体形成的两股流体在天然气掺氢混合装置内以空腔内旋转的形式流动,无需实体流道即可增大流动沿程。

26.本实施例选取的进出口管径与流速均与实际使用条件契合;其中第一进气流道4和第二进气流道5的流动方向截面为矩形,高10cm,宽25cm。进口段1的外径(半径)50cm,以提供气体离开约束流道后的扩散胀空间以增大后续两股流体间的质量交换表面积,同时又限制扩散空间以维持一定的流动速度。

27.为验证本实施例天然气掺氢混合装置的性能优势,如图4所示:

28.1)选取三种形式的旋转混合方式进行对比,通过计算流体动力学进行模拟。其中a为本实施例提供的天然气掺氢混合装置,b在a的基础上设置了内部导流体,c为无渐缩形状的常规圆管,c内部无导流体;a和b入口尺寸一致,均为高10cm,宽25cm;c入口宽12.5cm,高20cm;a、b和c入口流速皆为3m/s,待混气体均为纯甲烷气和纯氢气;a、b、c三者整体高度一致,出口尺寸一致;

29.2)利用cfd软件fluent进行了气体混合过程的流体传质模拟,采用的模型包括:多组分传输模型、混合物模型和κ

‑

ε湍流模型。三种模型的模拟结果如图5至图7所示,给出三种形式的旋转混合方式的混合结果,根据出口的气体均匀度(由于通入的纯甲烷气和纯氢气的体积流量一致,混合后氢气体积含量约接近50%说明混合效越好);

30.3)由图5至图7可知,图4中a(即本实施例采用的天然气掺氢混合装置)的混合效果最佳,优于在内部设置导流体的方案b,圆柱型旋转混合方案c的效果最差。以天然气掺氢混合装置的压降x为标准,b、c三种方案的压降分别是1.52x、1.69x,本实施提出的天然气掺氢混合装置的压降损失最小。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1