一种双流体喷嘴的制作方法

1.本实用新型涉及雾化喷嘴技术领域,尤其涉及一种双流体喷嘴。

背景技术:

2.双流体喷嘴在工业生产中具有重要的价值,双流体喷嘴按照气液混合的方式可分为内部混合型喷嘴及外部混合型喷嘴。内部混合型喷嘴:气液在喷嘴内部混合,气液混合物出喷嘴后混合较为均匀,雾化效果,液体高效的微粒化;但其存在的缺点是对水质要求高,对于容易结垢及粘度较大的液体,使用可靠性降低,另外由于在气液间的混合过程中,气相的动压利用率在5%左右,使得大部分气体动压没有被利用,消散在喷雾空间里;在较大喷雾量需求的场所,动压消耗较大,能量利用率低。外部混合型喷嘴:由于气液在喷嘴外部混合,其对液体的适应性较好,结垢等情况发生的可能性较低;但气液在喷嘴外部混合,会导致气液间的混合效果较差,喷射距离较短,扩散面较大,实际用途较窄。

3.公开号为cn110944756a的实用新型专利公开了一种双流体喷嘴,包括液体帽、空气帽等结构,空气帽主体形成有向其内部供给气体的气室部,并在该气室部的下游侧形成有混合气出口,在紧接着混合气出口之后的位置设有研钵状的混合气扩大部。该实用新型能够获得优异的微粒化性能、结构简单且能够使用于各种用途的内部混合型的双流体喷嘴,但该实用新型中随着工况的改变,气、液阀门的开度需要随之调整,不具有自调节能力。

4.公开号为cn101992160b的专利公开了一种大调整比的双流体喷嘴装置及其大调整比方法,该装置包括初级雾化组件、雾化气体供给组件以及流量调整组件等。该方法是利用该装置通过气体对初级雾化的液体颗粒做进一步雾化,在液体被初级雾化前回流部分液体,所需液体压力比压力雾化喷嘴低。但该实用新型中结构较为复杂,且对于粘度较大的溶液,雾化效果会大打折扣,且喷嘴存在结垢的风险。

5.公开号为cn108083371a的专利公开了一种低能耗防堵型雾化喷射装置,包括进液通道、进气通道和保护风通道;进液通道设有双流体喷嘴,待雾化介质被双流体喷嘴雾化成滴液;进气通道通入气态介质,气态介质通过进气通道和内部喷嘴座,将双流体喷嘴雾化的滴液送入雾化混合室,雾化混合室出口端设有喷嘴套头,喷嘴套头对通过雾化混合室的滴液进行二次雾化。该实用新型具有防堵的优势,但流体通道较多,需要多个泵或管道,成本较高且也不具备气液间流量自调节的功能。

6.综上,虽然前人已经在双流体喷嘴领域进行了很多有益的探索,但其不足依旧存在,包括:(1)气液混合效果差,动压消耗较大,能量利用率低,泵、风机的电能消耗大;(2)不同工况下气液混合的比例调节不方便,无法维持较高的气液间混合强度;(3)喷嘴的适用性低,液相在喷嘴内存在结垢及压降等问题。

技术实现要素:

7.本实用新型目的在于针对现有技术的缺陷,提供一种以提高气液混合的均匀性、自动调节气液引射比以维持较高气液间混合强度的双流体喷嘴。

8.为解决上述技术问题,本实用新型提供技术方案如下:

9.一种双流体喷嘴,包括外管和内管,所述内管设置在所述外管的内腔中,外管中通入气体,内管中通入液体,气体和液体在外管前端的混合室中混合并从所述混合室前端的外管喷口喷出,其特征在于:所述内管的出口端为一直径逐渐缩小的内管喷口,在外管内腔中还设置有一预混腔,所述预混腔的入口端为一喇叭形开口,所述喇叭形开口连通内管喷口,且喇叭形开口与内管喷口之间形成引射通道,预混腔的出口端连通混合室,部分气体从引射通道进入预混腔中与液体混合,其余气体进入混合室与从预混腔中出来的气液混合物再次混合。

10.进一步的,还包括第一支架、第二支架、导轨和弹簧,所述第一支架固定设置在所述外管中,所述第二支架固定设置在所述内管中,所述预混腔穿设在所述导轨上,导轨的两端分别与第一支架和第二支架活动连接,所述弹簧的其中一端与导轨位于内管中的一端固定连接,弹簧另一端抵靠在第二支架上。

11.进一步的,所述预混腔的侧壁设有若干通孔,所述通孔与水平轴之间夹角为45

°

。

12.进一步的,所述预混腔的侧壁外表面上均匀设置有若干气动旋转叶片,预混腔与所述导轨之间通过深沟球轴承连接,所述外管中的气体推动所述气动旋转叶片,从而带动预混腔绕导轨旋转。

13.进一步的,所述弹簧在液体的迎流面设置有导流锥。

14.进一步的,所述外管喷口设置有一涡街凹口。

15.进一步的,所述外管、内管和预混腔同轴设置,所述导轨位于轴心处。

16.进一步的,所述外管内腔采用变截面的设计,其内径沿着流体方向逐渐缩小。

17.与现有技术相比,本实用新型的有益效果是:1、通过设置预混腔进行气液引射预混合,将原本一步完成的气液混合分为两步完成,在预混腔内,气液剧烈混合,气体的动压可以较高的转化为气液混合物的动能,出预混腔后,气液混合物与主气相进行再次混合,此时混合室出口的液相动能最大,混合充分,降低了气、液初始压力及能源消耗。2、预混腔通过支架、导轨和弹簧连接,随着气相流量压力的变化,预混腔可以跟随导轨水平移动,引射通道的大小也随之改变,提高气液预混过程的稳定性,保证预混过程中气液比例的稳定。3、预混腔侧壁上设置有通孔和气动旋转叶片,在预混的过程中,部分气液混合物会从通孔中喷射出来,同时气动旋转叶片会在气体的推动下带动预混腔绕导轨旋转,提供给这部分从通孔中喷出的气液混合物以切向速度,增加了对主气流的扰动,进一步提高了气液间的混合度。4、外管喷口处设置涡街凹口,促使流体喷出时形成卡门涡街,提高了出口处流体湍流强度,降低了喷口处的结垢风险。5、在弹簧的迎流面设置的导流锥可以降低液体流经弹簧时产生的阻力,从而减小液体的动能损失,提高了初始压力。6、外管采用内腔直径逐渐变小的变截面设计,可以进一步提高出口处流体速度和压力。

附图说明

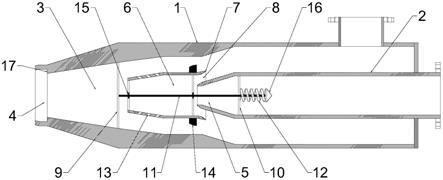

18.图1为本实用新型实施例轴向剖面结构示意图;

19.图2为本实用新型实施例第一支架示意图;

20.图3为本实用新型实施例气动旋转叶片结构示意图。

21.其中:1

‑

外管;2

‑

内管;3

‑

混合室;4

‑

外管喷口;5

‑

内管喷口;6

‑

预混腔;7

‑

喇叭形开

口;8

‑

引射通道;9

‑

第一支架;10

‑

第二支架;11

‑

导轨;12

‑

弹簧;13

‑

通孔;14

‑

气动旋转叶片;15

‑

深沟球轴承;16

‑

导流锥;17

‑

涡街凹口。

具体实施方式

22.为了加深本实用新型的理解,下面我们将结合附图对本实用新型作进一步详述,该实施例仅用于解释本实用新型,并不构成对本实用新型保护范围的限定。

23.一种双流体喷嘴,包括外管1和内管2,内管2设置在外管1的内腔中,外管1通入气体,内管2通入液体,气体和液体在外管1前端的混合室3中混合并从混合室3前端的外管喷口4喷出,内管2的出口端为一直径逐渐缩小的内管喷口5,在外管1内腔中还设置有一预混腔6,预混腔6的入口端为一喇叭形开口7,喇叭形开口7连通内管喷口5,且喇叭形开口7与内管喷口5之间形成引射通道8,预混腔6的出口端连通混合室3,部分气体从引射通道8进入预混腔6中与液体混合,其余气体进入混合室3与从预混腔6中出来的气液混合物再次混合。

24.优选的,在外管1中固定设置有第一支架9,在内管2中固定设置有第二支架10,预混腔6穿设在导轨11上,导轨11的两端通过深沟球轴承15分别与第一支架9和第二支架10活动连接,在导轨11上穿设有弹簧12,弹簧12的其中一端与导轨11位于内管2中的一端固定连接,弹簧12另一端抵靠在第二支架10上;预混腔6的侧壁设有若干通孔13,通孔13与水平轴之间夹角为45

°

;预混腔6的侧壁外表面上均匀设置有若干气动旋转叶片14,外管1中的气体推动气动旋转叶片14,从而带动预混腔6绕导轨11旋转;弹簧12在液体的迎流面设置有导流锥16;外管喷口4的外侧设置有一涡街凹口17;外管1的内腔采用变截面的设计,其内径沿着流体方向逐渐缩小。

25.本实施例的工作过程及原理如下:在泵和风机的压力的作用下,分别向内管2和外管1的入口端通入液体和气体,液体和气体沿着内管2和外管1的内腔向前流动;液体从内管喷口5喷出,进入预混腔6中,一部分的气体从引射通道8进入预混腔6中,二者在气体动压作用下强烈混合形成均匀的气液混合物;其中一部分的气液混合物从预混腔6前端的出口进入到混合室3中,另一部分则从预混腔6侧壁上的通孔13高速喷射至外管1内腔中,同时气体压力推动气动旋转叶片14,从而带动预混腔6绕导轨11高速旋转,使得从通孔13喷射出来的气液混合物与外管1中气体间形成一个较大的切向速度差,对预混腔6外的气体形成一个扰动,强化了预混腔6外的气液混合程度;经过预混腔6以及外管1内腔中混合形成的气液混合物进入到混合室3中,这两路气液混合物在混合室3中再次混合,进一步将液体打散雾化,形成微粒化程度更高、混合更均匀的喷雾。

26.工况发生改变时,此时需要改变本实施例喷雾量的大小。当需要增大喷雾量时,增加气体流量和压力,气体对预混腔6的喇叭形开口7的压力增加,预混腔6被向前推动,导轨11也跟着向前移动,弹簧12被压缩,引射通道8随之变大,更多的气体引射到预混腔6中与液体混合。反之,当气体流量和压力下降时,气体对预混腔6的喇叭形开口7的压力减小,在弹簧12弹力作用下,预混腔6随着导轨11向后移动,引射通道8随之变小,引射到预混腔6中的气体减少。

27.为了应对喷口易结垢的问题,外管喷口4处设置为一涡街凹口17,且外管1内腔采用变截面的设计,这样可以增加外管喷口4处的湍流强度,降低外管喷口4附近因高温等造成的结垢问题。

28.上述具体实施方式,仅为说明本实用新型的技术构思和结构特征,目的在于让熟悉此项技术的相关人士能够据以实施,但以上内容并不限制本实用新型的保护范围,凡是依据本实用新型的精神实质所作的任何等效变化或修饰,均应落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1