一种用于气化炉的叠螺式集束旋流除尘装置的制作方法

1.本实用新型涉及煤化工领域,尤其涉及一种用于气化炉的叠螺式集束旋流除尘装置。

背景技术:

2.煤加压气化炉是当今煤化工煤气化装备之一,现有多种气化工艺技术,如气流床、流化床、固定床气化工艺,生产过程中,由于在加压工况下煤与水蒸汽及氧气发生气化反应,形成大量灰尘,由于工艺所致,均存在粗煤气气体带尘现象,尤其是固定床气化工艺更为严重,给后序的气体变换及分离带来成本增加及运行负荷不稳,直接造成油、水、尘分离困难,对污水处理影响更大。而集束式叠螺除尘套筒,就是使气灰在炉内先行分离,使出气化炉气体无尘或微尘,为下一阶段的水洗提供有利先决条件,是为解决这一工艺问题而研制。该装置与气化炉形成一体,既起到规则布料又起到降尘作用,使气固分离。成为煤加压气化炉的重要的组成部分,起到了将气化过程中产生的粗煤气与气化炉气化反应区域隔离的作用,从而防止未反应的和反应后的粉尘被粗煤气直接带出,而在此装置中直接分离,并返回到反应区域再次参与反应。弥补了现有各种气化技术中没有或只有一个套筒,造成大量粉尘被粗煤气带出的普遍工艺不足的无法解决的缺陷。并由于粗煤气出口位于气化炉一侧,造成了靠近粗煤气出口的位置流阻较低,远离出口一侧流阻较大,因而粗煤气会产生偏向粗煤气出口的偏流。偏流会导致靠近气化炉出口的煤层区域气流速度过高,进而导致煤颗粒带出量过大,加大后续工艺的负担。因此,如何设计一种在粗煤气导出时,降低粉尘带出量的装置成为本领域人员亟待解决的难题。

技术实现要素:

3.本实用新型的目的是提供一种用于气化炉的叠螺式集束旋流除尘装置,解决粗煤气导出时会带出大量粉尘的问题。

4.为解决上述技术问题,本实用新型采用如下技术方案:

5.本实用新型一种用于气化炉的叠螺式集束旋流除尘装置,包括多个平行排布的阻尘挡板和套筒体,所述套筒体是一个圆筒,所述套筒体固定在气化炉的内部,并与所述气化炉同心布置,所述气化炉的侧面设置有粗煤气出口,所述阻尘挡板是横截面为叠螺形的钢板,所述阻尘挡片设置在所述套筒体的外表面。

6.进一步的,所述阻尘挡板长度方向的端面与所述粗煤气出口的纵截面垂直,所述阻尘挡板与所述气化炉的内壁接触。

7.进一步的,所述阻尘挡板设置为一组或多组,每组设置有多片,每组所述阻尘挡板以所述煤气出口的纵截面为中心对称分布。

8.进一步的,每组所述阻尘挡板在所述套筒体上由左下至右上方倾斜并均匀分布。

9.进一步的,所述阻尘挡板设置为多组时,相邻所述阻尘挡板错缝分布。

10.进一步的,所述阻尘挡板采用v形板,且v形板上涂有耐高温防结垢材料。

11.进一步的,所述套筒体的下部内侧设置有锥形阻流帽。

12.与现有技术相比,本实用新型的有益技术效果:

13.本实用新型一种用于气化炉的叠螺式集束旋流除尘装置,包括阻尘挡板和套筒体,通过在套筒体上设置一定排列方式的阻尘挡板来减少炉内气体偏流,起到降尘作用。本实用新型结构简单,使用方便,通过增加阻尘挡板起到了降尘作用,改进了已有套筒结构形式,而且结构简单,更换方便,减少了气化炉内气体偏流和气流带出的粉尘,提高了气化炉输出粗煤气的质量,改善了后续装置操作条件,完善了现有气化技术。

附图说明

14.下面结合附图说明对本实用新型作进一步说明。

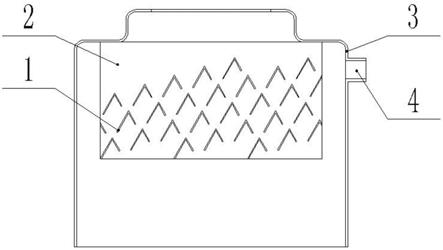

15.图1为本实用新型用于气化炉的叠螺式集束旋流除尘装置剖视图;

16.图2为本实用新型仰视图;

17.图3为本实用新型轴侧剖视图;

18.图4为本实用新型加阻流帽后剖视图;

19.图5为本实用新型单组阻尘挡板结构剖视图;

20.附图标记说明:1、阻尘挡板;2、套筒体;3、气化炉;4、粗煤气出口;5、阻流帽。

具体实施方式

21.如图1

‑

3所示,一种用于气化炉的叠螺式集束旋流除尘装置,包括多个平行排布的阻尘挡板1和套筒体2,所述套筒体2是一个圆筒,所述套筒体2固定在气化炉3的内部,并与所述气化炉3同心布置,所述气化炉3的侧面设置有粗煤气出口4,所述阻尘挡板1是横截面为叠螺形的钢板,所述阻尘挡片1设置在所述套筒体2的外表面。

22.所述阻尘挡板1长度方向的端面与所述粗煤气出口4的纵截面垂直,所述阻尘挡板1与所述气化炉3的内壁接触。

23.所述阻尘挡板1设置为为一组或多组,每组设置有多片,每组所述阻尘挡板1以所述煤气出口4的纵截面为中心对称分布。

24.如图5所示,每组所述阻尘挡板1在所述套筒体上由左下至右上方倾斜并均匀分布,使上升的粗煤气中的粉尘在逐步上升中多次相互碰撞,消减上升动能。

25.所述阻尘挡板1设置为多组时,相邻所述阻尘挡板1错缝分布,提高除尘效率。

26.所述阻尘挡板1采用v形板,且v形板上涂有耐高温防结垢材料。

27.如图4所示,所述套筒体2的下部内侧设置有锥形阻流帽5,在气流床气化炉上应用时,使气化炉中心部位上升的气流碰撞折返到旋流腔体内。

28.本实用新型的安装、工作过程如下:

29.实施例1:首先,阻尘挡片1经机加工成型,把成型的阻尘挡片1焊接在套筒体2上,在阻尘挡片1上涂抹耐高温防结垢材料,将套筒体2安装在气化炉3上,安装时使阻尘挡片1垂直粗煤气出口4的纵截面。

30.然后,气化炉3工作时,围绕在套筒体的外侧呈集束状的阻尘挡片1,形成气流通道,气流中的粉尘上升,撞击阻尘挡片后集聚下降,从而消除粗煤气中的粉尘,粗煤气从粗煤气出口4排出。

31.实施例2:应用在气流床气化炉上时,首先,阻尘挡片1经机加工成型,把成型的阻尘挡片1焊接在套筒体2上,在阻尘挡片1上涂抹耐高温防结垢材料,在套筒体2的下表面焊接上阻流帽5,将套筒体2安装在气化炉3上,安装时使阻尘挡片1垂直粗煤气出口4的纵截面。

32.然后,气化炉3工作时,阻流帽5使气化炉中心部位上升的气流碰撞折返到旋流腔体内,围绕在套筒体的外侧呈集束状的阻尘挡片1,形成气流通道,气流中的粉尘上升,撞击阻尘挡片后集聚下降,进一步减少粗煤气中的粉尘,粗煤气从粗煤气出口4排出。

33.以上所述的实施例仅是对本实用新型的优选方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案做出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。

技术特征:

1.一种用于气化炉的叠螺式集束旋流除尘装置,其特征在于:包括多个平行排布的阻尘挡板(1)和套筒体(2),所述套筒体(2)是一个圆筒,所述套筒体(2)固定在气化炉(3)的内部,并与所述气化炉(3)同心布置,所述气化炉(3)的侧面设置有粗煤气出口(4),所述阻尘挡板(1)是横截面为叠螺形的钢板,所述阻尘挡板(1)设置在所述套筒体(2)的外表面。2.根据权利要求1所述的用于气化炉的叠螺式集束旋流除尘装置,其特征在于:所述阻尘挡板(1)长度方向的端面与所述粗煤气出口(4)的纵截面垂直,所述阻尘挡板(1)与所述气化炉(3)的内壁接触。3.根据权利要求2所述的用于气化炉的叠螺式集束旋流除尘装置,其特征在于:所述阻尘挡板(1)设置为一组或多组,每组设置有多片,每组所述阻尘挡板(1)以所述煤气出口(4)的纵截面为中心对称分布。4.根据权利要求3所述的用于气化炉的叠螺式集束旋流除尘装置,其特征在于:每组所述阻尘挡板(1)在所述套筒体上由左下至右上方倾斜并均匀分布。5.根据权利要求3所述的用于气化炉的叠螺式集束旋流除尘装置,其特征在于:所述阻尘挡板(1)设置为多组时,相邻所述阻尘挡板(1)错缝分布。6.根据权利要求1所述的用于气化炉的叠螺式集束旋流除尘装置,其特征在于:所述阻尘挡板(1)采用v形板,且所述v形板上涂有耐高温防结垢材料。7.根据权利要求1所述的用于气化炉的叠螺式集束旋流除尘装置,其特征在于:所述套筒体(2)的下部内侧设置有锥形阻流帽(5)。

技术总结

本实用新型公开了一种用于气化炉的叠螺式集束旋流除尘装置,包括多个平行排布的阻尘挡板和套筒体,所述套筒体是一个圆筒,所述套筒体固定在气化炉的内部,并与所述气化炉同心布置,所述气化炉的侧面设置有粗煤气出口,所述阻尘挡板是横截面为叠螺形的钢板,所述阻尘挡片设置在所述套筒体的外表面。本实用新型结构简单,使用方便,减少了气化炉内气体偏流和气流带出的粉尘,提高了气化炉输出粗煤气的质量,改善了后续装置操作条件,完善了现有气化技术。技术。技术。

技术研发人员:张炯明 刘博 何义忠

受保护的技术使用者:内蒙古华星新能源有限公司

技术研发日:2021.03.01

技术公布日:2021/11/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1