捏合装置和电池浆料的制作设备的制作方法

1.本实用新型涉及电池的技术领域,尤其涉及一种捏合装置和电池浆料的制作设备。

背景技术:

2.电池作为各类电子产品领域中普遍采用的能源供给装置,电池在电动汽车、储能等领域的发展和需求都在高速增长。在电池制造过程中,需要有浆料搅拌和涂布等电池加工工序,而现有的浆料搅拌设备无法兼顾电池浆料的加工效率与固含量。

技术实现要素:

3.本技术旨在至少解决现有技术中存在的技术问题之一。为此,本技术提出一种捏合装置,能够对电池粉料进行快速润湿、捏合以及分散,保证电池浆料的加工效率与固含量。

4.本技术还公开了一种具有上述捏合装置的电池浆料的制作设备。

5.根据本技术实施例的捏合装置,包括捏合管套、第一驱动件和至少一个捏合件:其中,捏合管套限定有捏合通道,所述捏合管套的侧壁设置有粉料进料口、出料口和至少一个第一溶剂加料口;至少一个捏合件设置于所述捏合通道内,所述捏合通道的轴向方向与所述捏合件的轴向方向平行设置;所述捏合件沿其长度方向包括首部螺杆段、至少一段捏合段以及至少一段分散段,所述粉料进料口和至少一个第一溶剂加料口位于所述首部螺杆段,所述首部螺杆段用于推动粉料、溶剂以及被溶剂润湿后的粉料向所述出料口运动,所述捏合段和分散段依次交错位于所述首部螺杆段与出料口之间,所述捏合段用于对物料进行破团、捏合,所述分散段用于对捏合后的物料进行剪切;第一驱动件与所述捏合件相连接,用于驱动所述捏合件转动。

6.根据本技术实施例的捏合装置,至少具有如下有益效果:溶剂与电池粉料在经过首部螺杆段、捏合段以及分散段的过程中,首部螺杆段能够使溶剂快速润湿电池粉料;捏合段能够对润湿后的电池粉料进行破团、捏合,以保证后续电池浆料的固含量;分散段能够对捏合后、处于半流动或者全流动的电池浆料提供较大的剪切力,使电池浆料得到较佳的剪切、分散,进而提高电池浆料的固含量以及分散的一致性,并降低电池浆料的粘度。此外,捏合件采用上述结构,即,捏合件包括首部螺杆段、捏合段以及分散段,如此,即满足了电池浆料的连续输送,又兼顾了电池浆料的捏合效果及分散效果,有利于搅拌效率以及浆料固含量的同时提升。

7.根据本技术的一些实施例,所述首部螺杆段的起始位置设置有所述第一溶剂加料口;或者,所述首部螺杆段和捏合段的起始位置均设置有所述第一溶剂加料口;或者,所述首部螺杆段、捏合段、分散段的起始位置均设置有所述第一溶剂加料口。

8.根据本技术的一些实施例,所述捏合件还包括至少一段尾部螺杆段,所述尾部螺杆段连接于所述捏合段与所述分散段之间,用于推动电池浆料向所述出料口运动。

9.根据本技术的一些实施例,所述捏合段具有m段,所述分散段具有n段,m=n,或者,m=n+1;

10.所述尾部螺杆段具有m段,m段所述尾部螺杆段分别位于每段所述捏合段靠近所述出料口的一侧;或者,所述尾部螺杆段具有n段,n段所述尾部螺杆段分别位于每段所述分散段靠近所述出料口的一侧。

11.根据本技术的一些实施例,所述首部螺杆段包括第一驱动轴和设置于所述第一驱动轴周面的螺旋叶片,所述捏合段包括第二驱动轴和设置于所述第二驱动轴周面的捏合块,所述分散段包括第三驱动轴和设置于所述第三驱动轴周面的第一分散盘,所述第一驱动轴、所述第二驱动轴和第三驱动轴一体化连接,并同轴设置,所述第一驱动件用于驱动所述第一驱动轴、所述第二驱动轴与所述第三驱动轴转动。

12.根据本技术的一些实施例,所述捏合块包括一个捏合盘;或,所述捏合块包括多个捏合盘,多个所述捏合盘之间层叠设置,相邻两个所述捏合盘之间存在夹角;其中,所述捏合盘为曲边三角形捏合盘或椭圆捏合盘。

13.根据本技术的一些实施例,所述第一分散盘为齿形盘,所述齿形盘至少具有一个,不同齿形盘之间的间距为1mm-200mm,所述齿形盘的齿与所述第三驱动轴之间的夹角为0

°‑

90

°

。

14.根据本技术实施例的电池浆料的制作设备,包括上述的捏合装置、连续分散装置和循环中转装置:捏合装置用于对物料进行捏合、分散,初步形成电池浆料;连续分散装置包括分散罐、分散件与第二驱动件,所述分散罐与所述捏合装置的出料口相连通,以使所述捏合装置中电池浆料输送至所述分散罐,所述分散件设置于所述分散罐内,所述第二驱动件与所述分散件相连接,用于驱动所述分散件转动于所述分散罐内,以使所述分散件能够对捏合后的所述电池浆料进行剪切分散;循环中转装置包括中转罐、分散桨、第二分散盘与动力组件,所述中转罐与所述分散罐相连通,所述分散桨与分散盘分别独立设置于所述中转罐内,所述动力组件用于驱动所述分散桨绕第一转动中心轴转动,以使所述分散桨能够对所述电池浆料进行搅拌,所述动力组件用于驱动所述第二分散盘绕第二转动中心轴转动,以使所述第二分散盘能够对所述电池浆料进行分散剪切;所述第二转动中心轴并列、平行设置于所述第一转动中心轴的一侧,且所述中转罐设置有第二溶剂加料口。

15.根据本技术实施例的电池浆料的制作设备,至少具有如下有益效果:第二驱动件驱动分散件转动于分散罐内,转动的分散件对电池浆料进行破团、剪切,从而进一步制备电池浆料。分散后的电池浆料输送至中转罐,转动中的分散桨对电池浆料进行轴向及径向搅拌,电池浆料螺旋式旋转;同时,第二分散盘刚好位于电池浆料的旋转轨迹内,因此,转动中的第二分散盘刚好对螺旋旋转的电池浆料进行剪切。综上所述,分散桨与第二分散盘配合工作,从而使电池浆料同时被搅拌及剪切,进而保证电池浆料的固含量及电池浆料分散的一致性。

16.根据本技术的一些实施例,所述分散件的直径与所述分散罐的内壁之间的间隙为0.5mm~1000mm;所述分散件和/或第二分散盘为叶片式分散盘或者涡轮式分散盘,所述分散件和/或第二分散盘外边缘的线速度为2m/s-50m/s。

17.根据本技术的一些实施例,所述分散罐和中转罐均具有进料口和出料口;

18.所述电池浆料的制作设备还包括循环输送装置,所述循环输送装置包括泵、第一

管道和第二管道,所述第一管道连接于所述分散罐的出料口与所述中转罐的进料口之间,第二管道连接于所述中转罐的出料口与所述分散罐的进料口之间,所述泵用于驱动所述电池浆料在所述分散罐和所述中转罐之间循环;或者,

19.所述分散罐和中转罐均具有进料口和出料口,所述捏合管套对应首部螺杆段的位置开设有返料口;

20.所述电池浆料的制作设备还包括循环输送装置,所述循环输送装置包括泵、三通阀、第三管道、第四管道、第五管道和第六管道,所述三通阀具有第一端口、第二端口和第三端口;所述第三管道连接于所述分散罐的出料口与所述中转罐的进料口之间,所述第四管道连接于所述中转罐的出料口与所述第一端口之间,所述第五管道连接于所述第二端口与所述分散罐的进料口之间,所述第六管道连接于所述第三端口与所述返料口之间;所述第二端口与所述第三端口可选择性地关闭,所述泵用于驱动所述电池浆料在所述循环中转装置、所述连续分散装置之间循环,或者,所述泵用于驱动所述电池浆料依次在所述循环中转装置、所述捏合装置、所述连续分散装置之间循环。

21.本技术的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

附图说明

22.下面结合附图和实施例对本技术做进一步的说明,其中:

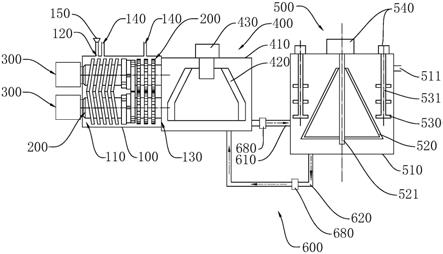

23.图1为本技术实施例的一种电池浆料的制作设备的整体结构示意图;

24.图2为本技术实施例的捏合件的一种结构示意图;

25.图3为本技术实施例的捏合件的另一种结构示意图;

26.图4为本技术实施例的捏合件的另一种结构示意图;

27.图5为本技术实施例的曲边三角形捏合盘的结构示意图;

28.图6为图5中曲边三角形捏合盘的另一角度示意图;

29.图7为本技术实施例的椭圆捏合盘的结构示意图;

30.图8为图7中椭圆捏合盘的另一角度结构示意图;

31.图9为本技术实施例的分散盘的结构示意图;

32.图10为图9中分散盘的另一角度结构示意图;

33.图11为本技术实施例的一个分散件的结构示意图;

34.图12为本技术实施例的另一个分散件的结构示意图;

35.图13为本技术实施例的又一个分散件的结构示意图;

36.图14为本技术实施例的循环中转装置的结构示意图;

37.图15为本技术实施例的另一种电池浆料的制作设备的整体结构示意图。

38.附图标记:

39.捏合管套100、捏合通道110、粉料进料口120、出料口130、第一溶剂加料口140、粉料仓150、返料口160;

40.捏合件200、首部螺杆段210、第一驱动轴211、螺旋叶片212、捏合段220、第二驱动轴221、捏合块222、分散段230、第三驱动轴231、第一分散盘232、尾部螺杆段240;

41.第一驱动件300;

42.连续分散装置400、分散罐410、分散件420、第二驱动件430;

43.循环中转装置500、中转罐510、第二溶剂加料口511、分散桨520、第一转动中心轴521、分散盘530、第二转动中心轴531;动力组件540;

44.循环输送装置600、第一管道610、第二管道620、第三管道630、第四管道640、第五管道650、第六管道660、三通阀670、第一端口671、第二端口672、第三端口673、泵680。

具体实施方式

45.下面详细描述本技术的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本技术,而不能理解为对本技术的限制。

46.在本技术的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

47.在本技术的描述中,若干的含义是一个以上,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

48.本技术的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本技术中的具体含义。

49.本技术的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

50.现有的浆料搅拌生产线主要有双行星搅拌生产线、在线连续混合分散搅拌生产线或双螺旋分散生产线等,采用双行星搅拌装置直接将浆料的各组成材料混合,通过双行星搅拌装置中的第二分散件以及麻花桨进行长时间的浆料的概率式分散,一旦降低分散时间则会导致浆料质量不满足制造电池的性能要求,因此为了生产符合电池制造性能要求的浆料,需要消耗大量时间进行浆料的搅拌分散,导致浆料的加工效率低。

51.在线连续混合分散搅拌生产线和双螺旋分散生产线采用将浆料的组成成分中的粉料打散,再使用溶剂润湿粉料,并将溶剂和粉料混合放入连续混合分散搅拌装置或双螺旋分散装置进行分散,以此实现快速分散浆料的效果,但加工产生的浆料粘度高和温升无法控制,为了降低浆料粘度和温度,需要加入较多溶剂,导致浆料固含量低,进而导致电池的生产成本高。

52.根据本技术公开了一种捏合装置,参照图1与图2,包括捏合管套100、捏合件200与第一驱动件300,捏合管套100限定有捏合通道110,捏合管套100的侧壁设置有粉料进料口120、出料口130和至少一个第一溶剂加料口140;捏合件200设置于捏合通道110内,捏合通

道110轴向方向与捏合件200的轴向方向平行设置,捏合件200沿其轴向方向包括首部螺杆段210、至少一段捏合段220以及至少一段分散段230,粉料进料口120和第一溶剂加料口140均位于首部螺杆段210,首部螺杆段210用于推动物料向出料口运动,此时的物料包括粉料以及被溶剂润湿的粉料;捏合段220和分散段230依次交错设置在首部螺杆段210与出料口130之间,捏合段220用于对物料进行破团、捏合,分散段230用于对捏合后的物料进行剪切;第一驱动件300与捏合件200相连接,用于驱动捏合件200转动。

53.电池浆料制作过程中,本技术方案中的捏合装置对物料进行捏合,由于捏合装置可提供较大的剪切力以及粘滞力、摩擦力等,因此电池粉料在捏合装置的作用下,电池粉料可快速润湿、破团,并保证了后续电池浆料中的固含量。

54.具体的,电池粉料自粉料进料口120输送至内捏合通道110内、并位于首部螺杆段210的位置,捏合件200在第一驱动件300的作用下,捏合件200在捏合通道110内连续地转动,且捏合件200转动过程中,电池粉料在首部螺杆段210的作用下,电池粉料向出料口130运动;同时,电池粉料流向出料口130的过程中,溶剂自第一溶剂加料口140流入捏合通道110内,溶剂与电池粉料混合,从而实现电池粉料的润湿;进一步说明,溶剂与电池粉料在经过首部螺杆段210、捏合段220以及分散段230的过程中,首部螺杆段210、捏合段220以及分散段230能够使溶剂快速润湿电池粉料,并对润湿后的粉料进行快速破团、剪切,从而制得初步的电池浆料。

55.并且,捏合段220能够对润湿的电池粉料进行破团、捏合,以保证后续电池浆料的固含量;分散段230能够对捏合后、半流动或者全流动的电池浆料提供较大的剪切力,使电池浆料得到较佳的搅拌、剪切,进而提高电池浆料分散的一致性,提高电池浆料的固含量,并降低电池浆料的粘度。

56.此外,捏合件200采用上述结构,即,捏合件200包括首部螺杆段210、捏合段220以及分散段230,如此,即满足了电池浆料的连续输送,又兼顾了电池浆料的捏合效果及分散效果,有利于搅拌效率以及电池浆料固含量的进一步提升。

57.需要说明的是,捏合件200可采用多个,即两个或两个以上,多个捏合件200并列设置于捏合通道110内,例如说明书附图2中,采用两个捏合件200,两个捏合件200配合工作,从而提高电池粉料的润湿、破团效率、电池浆料的捏合和分散效率,保证电池浆料分散的一致性以及电池浆料的固含量。

58.此外,参照图2,捏合段220可采用多个,分散段230也可采用多个,一个捏合段220和一个分散段230沿捏合件200的轴向方向依次交错设置,如此,电池粉料自粉料进料口120到出料口130,捏合段220和分散段230依次间隔对电池浆料进行反复的捏合和分散,捏合段220与分散段230配合工作,进一步保证了电池浆料的固含量及电池浆料分散的一致性。

59.在一些实施例中,参照图3,捏合件200还包括尾部螺杆段240,首部螺杆段210与尾部螺杆段240结构一致,尾部螺杆段240连接于捏合段220与分散段230之间,用于推动物料向出料口运动,如此,捏合完成后的电池浆料或分散完成后的电池浆料能够快速输送至下一步处理,从而提高捏合装置的工作效率。

60.具体的,捏合段220具有m段,分散段230具有n段,m=n,或者,m=n+1,其中,尾部螺杆段240也具有n段,n段尾部螺杆段240分别位于每段分散段230靠近出料口130的一侧,如此,分散完成后的电池浆料在尾部螺杆段240的作用下,电池浆料被输送至捏合段220,捏合

段220对电池浆料继续破团、捏合,或,电池浆料在尾部螺杆段240作用,电池浆料被输送至出料口130,从而将电池浆料排离捏合通道110。

61.代替地,参照图4,捏合段220具有m段,分散段230具有n段,m=n,或者,m=n+1,其中,尾部螺杆段240也具有m段,m段尾部螺杆段240分别位于每段捏合段220靠近出料口130的一侧,如此,捏合完成后的电池浆料在尾部螺杆段240的作用下,电池浆料被输送至分散段230进行电池浆料的分散。

62.在一些实施例中,参照图1与图2,首部螺杆段210包括第一驱动轴211和螺旋叶片212,第一驱动轴211沿捏合管套100的轴向方向布设于捏合通道110内,螺旋叶片212沿第一驱动轴211的轴向方向固定连接于第一驱动轴211的周面上。第一驱动件300采用电机,电机的驱动轴与第一驱动轴211相连接,从而驱动第一驱动轴211转动,第一驱动轴211带动螺旋叶片212同步转动,螺旋叶片212带动电池粉料沿第一驱动轴211的轴向方向运动,从而将电池粉料输送至捏合段220;捏合段220包括第二驱动轴221和捏合块222,第二驱动轴221一体化连接于第一驱动轴211的一端,第一驱动轴211与第二驱动轴221同轴设置,捏合块222固定连接于第一驱动轴211的周面上,如此,第一驱动轴211与第二驱动轴221同步转动,第二驱动轴221带动捏合块222转动,捏合块222使电池粉料快速被润湿,并对润湿后的电池粉料快速破团、捏合,以获得半流动或者全流动的电池浆料,保证电池浆料的固含量;同理,分散段230包括第三驱动轴231与第一分散盘232,第三驱动轴231一体化连接于第二驱动轴221远离第一驱动轴211的一端,第二驱动轴221与第三驱动轴231同轴设置,第一分散盘232固定连接于第三驱动轴231的周面上,如此,第二驱动轴221带动第三驱动轴231转动,第三驱动轴231带动第一分散盘232转动,第一分散盘232对捏合后、半流动或者全流动的电池浆料进行分散。

63.在一些实施例中,捏合块222包括至少一个捏合盘,捏合盘为曲边三角形捏合盘(参照图5和图6)或椭圆捏合盘(参照图7和图8),不同的捏合盘之间层叠设置,相邻两捏合盘之间存在夹角。捏合块222具体工作时,第二驱动轴221带动捏合块222同步转动,且捏合件200具有两个,两根第二驱动轴221上的捏合块222相互啮合,从而实现电池浆料的破团、捏合;并且,相互啮合的捏合块222之间产生轴向拖拽力,使电池浆料轴向被拉伸。需要说明的是,啮合的捏合块222对电池浆料产生类似碾压的效果,可对电池浆料进行快速的破团,因此具有更好的捏合效果。

64.进一步地,捏合盘之间的角度10度至75度之间,且捏合盘的厚度在100mm至1000mm之间如此,即保证了设备的制造成本,又保证了设备的工作效率及工作效果。

65.在一些实施例中,参照图9与图10,第一分散盘232为齿形盘,齿形盘至少具有一个,不同齿形盘之间的间距为1mm-200mm,齿形盘的齿与第三驱动轴231之间的夹角为0

°‑

90

°

,如此,齿形盘能够较佳地对电池浆料进行分散;并且,根据电池浆料的分散效果、成本、产能等,齿的高度在100至500mm之间,齿形盘的直径在500mm至2000mm之间,如此,即保证了设备的制造成本,又保证了设备的工作效率及工作效果。

66.在一些实施例中,第一溶剂加料口140具有一个,第一溶剂加料口140设置于首部螺杆段210的一侧,如此,首部螺杆段210在对电池粉料输送过程中,溶剂自第一溶剂加料口140输送至捏合通道110内、并位于首部螺杆段210的内侧,如此,首部螺杆段210使溶剂润湿电池粉料,从而获得初步的电池浆料;并且,捏合段220以及分散段230进一步使溶剂润湿电

池粉料;此外,电池粉料润湿后,捏合块222能够对润湿的电池粉料进行破团、捏合,分散段230对捏合后、半流动或者全流动的电池浆料进行分散。

67.为了实现粉料的逐步润湿、并减小粉料的抱团尺寸,在一些实施例中,第一溶剂加料口140具有多个,电池粉料自粉料进料口120到出料口130的过程中,溶剂自多个第一溶剂加料口140逐渐加入电池粉料内,从而代替自一个第一溶剂加料口140加入大量的溶剂,如此减小了电池的抱团尺寸,进而提高捏合块222的破团、捏合效果,以及第一分散盘232的分散效果。

68.关于多个第一溶剂加料口140的布置方式,根据电池浆料的分散效果,第一溶剂加料口140可按一定间距设置,两个第一溶剂加料口140的间距可在500mm至2000之间,如此实现了均匀向电池粉料逐渐加入溶剂,从而防止电池粉料输送时大尺寸抱团。

69.在一个具体的实施例中,第一溶剂加料口140至少具有两个或两个以上,其中至少一个第一溶剂加料口140位于首部螺杆段210的起始位置,如此便于粉料的输送,至少一个第一溶剂加料口140位于捏合段220的起始位置,如此降低捏合块222旋转的阻力、并减少捏合块222的磨损。在另一个具体的实施例中,第一溶剂加料口140至少具有三个或三个以上,其中至少一个第一溶剂加料口140位于首部螺杆段210的起始位置,如此便于粉料的输送,至少一个第一溶剂加料口140位于捏合段220的起始位置,如此降低捏合块222旋转的阻力、并减少捏合块222的磨损,至少一个第一溶剂加料口140位于分散段230的起始位置,减少第一分散盘232旋转的阻力、降低温升。

70.此外,关于各个溶剂加料口的溶剂加料量可采用一定比例,即第一个第一溶剂加料口140(靠近粉料进料口120的第一溶剂加料口140)与其它第一溶剂加料口140(远离粉料进料口120的第一溶剂加料口140)之间的比值,该比值根据第一分散盘232的分散效果,选择合适的比例,大约选择在0.1与2之间,主要选择比值为1,即每个第一溶剂加料口140的溶剂进料量一致。

71.在一些实施例中,捏合装置还包括粉料仓150,粉料仓150竖直设置于捏合管套100的正上方,粉料仓150的下端口与粉料进料口120相连通,如此,操作员可将大量的电池粉料自粉料仓150的顶部加入粉料仓150内,电池粉料自粉料仓150的下端口逐渐持续流向捏合管套100内,从而实现捏合管套100的连续供料。

72.根据本技术公开了一种电池浆料的制作设备,包括上述的捏合装置,还包括连续分散装置400以及循环中转装置500,捏合装置、连续分散装置400以及循环中转装置500依次连通,如此,捏合装置对电池粉料快速被润湿、破团以及分散,形成初步的电池浆料;初步的电池浆料输送至连续分散装置400,连续分散装置400对电池浆料进一步破团、剪切,保证电池浆料分散的一致性;分散后的电池浆料输送至循环中转装置500,循环中转装置500对电池浆料进行搅拌、剪切,如此,循环中转装置500使电池浆料在中转罐510中进分散的一致性、以及保证浆料的固含量。

73.具体的,连续分散装置400包括分散罐410、分散件420以及第二驱动件430,分散罐410与捏合装置的出料口130相连通,因此,捏合装置用于向分散罐410提供捏合后的电池浆料。分散件420设置于分散罐410内,第二驱动件430固定安装于分散罐410的顶部,第二驱动件430的驱动轴与分散件420的转动轴固定连接,如此,第二驱动件430驱动分散件420转动于分散罐410内,转动的分散件420对电池浆料进行破团、剪切,从而进一步制备电池浆料。

74.需要说明的是,第二驱动件430采用电机。

75.进一步的,参照图11至图13,分散件420也为分散盘,分散盘为叶片式分散盘(参照图11)或涡轮式分散盘(参照图12和图13),分散盘的线速度为2米/秒至50米/秒之间;同时,连续分散装置400为小容腔在线分散装置,分散罐410的容积在1升至100升之间之间,且分散盘的外边缘与分散罐410的内壁之间的间隙为0.5mm~1000mm。如此,分散件420在分散罐410的内部转动过程中,电池浆料在分散罐410中能够受到强烈、均匀、无死角的剪切分散,分散效果较好。

76.需要说明的是,如图12所示,涡轮式分散盘可以包括一个涡轮式分散子盘,或者,如图13所示,涡轮式分散盘包括多个涡轮式分散子盘。当涡轮式分散盘包括多个涡轮式分散子盘时,如图13所示,涡轮式分散盘又称为涡轮式多层分散盘,多个涡轮式分散子盘同轴设置,并且沿着浆料的流动方向,多个涡轮式分散子盘的直径逐渐减小。

77.循环中转装置500包括中转罐510和分散桨520、第二分散盘530以及动力组件540,中转罐510与分散罐410相连通,如此,分散罐410将破团、剪切的电池浆料输送至中转罐510。分散桨520与第二分散盘530分别独立设置于中转罐510的内侧、并竖直设置,动力组件540固定安装于中转罐510的顶部,动力组件540与分散桨520的第一转动中心轴521相连接,如此,动力组件540驱动分散桨520绕第一转动中心轴521转动,第一转动中心轴521带动分散桨520转动,转动的分散桨520用于对电池浆料进行搅拌,且第一转动中心轴521与中转罐510的中心轴重合;同理,动力组件540还与第二分散盘530的第二转动中心轴531相连接,如此,动力组件540驱动第二分散盘530绕第二转动中心轴531转动,第二转动中心轴531带动第二分散盘530绕第二转动中心轴531转动,转动的第二分散盘530对电池浆料进行破团、剪切,且第二转动中心轴531并列设置于第一转动中心轴521的一侧。

78.此外,中转罐510的侧壁的上部设置有第二溶剂加料口511,溶剂自第二溶剂加料口511加入中转罐510内,中转罐510将溶剂输送至分散罐410内,以满足捏合后的电池浆料内具有足够量的溶剂,以便于分散件420对电池浆料进行分散。

79.具体的,分散后的电池浆料输送至中转罐510,转动中的分散桨520对电池浆料进行轴向及径向搅拌,电池浆料螺旋式旋转;同时,第二分散盘530刚好位于电池浆料的旋转轨迹内,因此,转动中的第二分散盘530刚好对螺旋旋转的电池浆料进行剪切。综上所述,分散桨520与第二分散盘530配合工作,从而使电池浆料同时被搅拌及剪切,进而保证电池浆料的固含量及电池浆料分散的一致性。

80.此外,分散桨520实现了电池浆料的高速旋转,电池浆料能够快速经过第二分散盘530,从而提高第二分散盘530对电池浆料的分散效率。

81.在一些实施例中,根据分散桨520的不同,分散桨520转动过程中,电池浆料的螺旋状旋转形成于分散桨520的外侧或内侧。在一个具体的实施例中,参照图14,分散桨520的外部侧壁与分散罐410的内侧壁之间间隙较小,电池浆料运动于分散桨520的内侧,此时,第二分散盘530位于分散桨520的内侧,从而能够对电池浆料进行剪切。在另一个具体的实施例中,参照图1,分散桨520的外部侧壁与分散罐410的侧壁之间具有足够大的间隙,电池浆料运动于分散桨520的外侧,此时,第二分散盘530位于分散桨520的外侧,从而能够对电池浆料进行剪切。

82.进一步的,动力组件540可采用一个电机,该电机的驱动轴连接有齿轮组件(图中

未示出),齿轮组件中的一个齿轮与第一转动中心轴521相连接,齿轮组件中的一个齿轮与第二转动中心轴531相连接,如此,该电机即实现了第一转动中心轴521的驱动,又实现了第二转动中心轴531的驱动,该电机同时驱动分散桨520与第二分散盘530转动。

83.代替地,动力组件540可采用多个电机,例如三个电机,其中一个电机的驱动轴与第一转动中心轴521相连接,如此,该电机驱动分散桨520转动;另外两个电机分别与两个第二转动中心轴531相连接,该两个电机分别带动两个第二转动中心轴531转动,从而带动相应的第二分散盘530转动。

84.在一些实施例中,中转罐510的容积根据产能进行设计,选择目前市场上常见容积大小:650l~2000l。此外,第二分散盘530为叶片式分散盘或者涡轮式分散盘,第二分散盘530外边缘的线速度为2m/s-50m/s,如此,中转罐510内的电池浆料得到较佳的分散。

85.在一些实施例中,参照图1,电池浆料的制作设备还包括循环输送装置600,循环输送装置600包括泵680、第一管道610和第二管道620,且分散罐410与中转罐510均具有进料口和出料口;具体的,第一管道610连接于分散罐410的出料口和中转罐510的进料口,一个泵680连接于第一管道610上,如此,分散罐410的电池浆料在该泵680的作用下,电池浆料通过第一管道610输送至中转罐510,中转罐510内的分散桨520及第二分散盘530对电池浆料进行搅拌、分散。第二管道620连接于中转罐510的出料口与分散罐410的进料口之间,一个泵680连接于第二管道620上,如此,中转罐510内的电池浆料在该泵680的作用下,电池浆料通过第二管道620输送至分散罐410,从而实现电池浆料的循环分散。

86.电池浆料的制作设备在工作过程中包括加料阶段和循环阶段。在加料阶段,粉料和部分溶剂被持续不断的加入捏合装置,经捏合装置捏合、分散后形成初步的电池浆料,该电池浆料被输送至连续分散装置。同时,另一部分溶剂持续不断的加入循环中转装置,经循环中转装置加入到连续分散装置中。经过捏合装置初步捏合后的电池浆料,和经过循环中转装置加入的溶剂一起在连续分散装置中进行强分散,然后,被强分散后的电池浆料进入循环中转装置,在循环中转装置中被进一步搅拌、分散;然后,电池浆料在循环中转装置500和连续分散装置之间循环,循环次数不进行限定,直至加料结束。在具体的实施例中,在加料阶段,电池浆料在连续分散装置和循环中转装置之间的循环次数可以为5次至100次之间,另外,经循环中转装置加入到连续分散装置中的溶剂的流动方向与电池浆料的流动方向一致。在循环阶段,粉料进料口和溶剂加料口均关闭,电池浆料在连续分散装置和循环中转装置500之间的循环1次-50次。由此,即保证了电池浆料的固含量,又降低电池浆料加工设备的能耗;并且,电池浆料采用循环处理的方式,能够避免浆料在单一装置中长时间搅拌而导致的温升过高,从而能够提高浆料的固含量,提高浆料的加工效率,由于浆料固含量提升能够降低电池浆料生产中的nmp(n-甲基吡咯烷酮)的使用量以及降低涂布设备的能耗,因此能够降低电池的生产成本。

87.在另一个实施例中,代替上述循环输送装置600,参照图15,在一些实施例中,循环输送装置600还包括泵680、三通阀670、第三管道630、第四管道640、第五管道650以及第六管道660,分散罐410与中转罐510均具有进料口和出料口,捏合管套100对应首部螺杆段210的位置开设有返料口160。具体的,第三管道630连接于中转罐510的进料口与分散罐410的出料口之间,一个泵680连接于第三管道630,如此,分散罐410内的电池浆料通过第三管道630输送至中转罐510,中转罐510内的分散桨520及第二分散盘530对电池浆料进行搅拌、分

散;三通阀670具有第一端口671、第二端口672以及第三端口673,第四管道640的一端与中转罐510的出料口相连通,第四管道640的另一端与三通阀670的第一端口671相连通,第五管道650连接于三通阀670的第二端口672与分散罐410的进料口之间,一个泵680连接于第五管道650,第六管道660连接于返料口160与三通阀670的第三端口673之间,一个泵680连接于第六管道660。其中,第二端口672与第三端口673可选择性地关闭,泵680用于驱动电池浆料在循环中转装置500、连续分散装置之间循环,或者,泵680用于驱动电池浆料依次在循环中转装置500、捏合装置、连续分散装置之间循环。

88.具体的,电池浆料的制作设备在工作过程中包括加料阶段和循环阶段。在加料阶段,粉料和部分溶剂被持续不断的加入捏合装置,捏合装置对电池粉料进行初步的润湿、破团、捏合、分散等,从而得到初步的电池浆料,初步的电池浆料被输送至分散罐410;同步地,另一部分溶剂持续不断的加入循环中转装置,三通阀670的第二端口672处于打开的状态,第三端口673处于关闭状态,中转罐510内部的溶剂在相应泵680的作用下,中转罐510内部的溶剂依次通过第四管道640与第五管道650,从而将中转罐510内部的溶剂输送至分散罐410;此时,经过捏合装置捏合的电池浆料与溶剂一起在连续分散装置中进行强分散,然后,被强分散后的电池浆料进入循环中转装置,在循环中转装置中被进一步搅拌、分散;然后,电池浆料在循环中转装置500和连续分散装置之间循环,循环次数不进行限定,直至加料结束。另外,经循环中转装置加入到连续分散装置中的溶剂的流动方向与电池浆料的流动方向一致。在循环阶段,三通阀670的第二端口672处于关闭的状态,第三端口673处于打开状态,粉料进料口和溶剂加料口均关闭,电池浆料依次在循环中转装置、捏合装置、连续分散装置之间的循环1次-50次。从而保证电池浆料分散的一致性,并保证电池浆料的固含量。

89.需要说明的是,电池粉料加料过程中,电池浆料通过第三管道630、第四管道640以及第五管道650在分散罐410与中转罐510之间循环,由此,即保证了电池浆料的固含量的,又降低电池浆料加工设备的能耗;并且,电池浆料采用循环处理的方式,能够避免浆料在单一装置中长时间搅拌而导致的温升过高,从而能够提高浆料的固含量,提高浆料的加工效率,由于浆料固含量提升能够降低电池浆料生产中的nmp(n-甲基吡咯烷酮)的使用量以及降低涂布设备的能耗,因此能够降低电池的生产成本。

90.当电池粉料加料完成后,进入循环阶段,三通阀670的第二端口672关闭,三通阀670的第三端口673打开,中转罐510内的电池浆料通过第四管道640与第六管道660输送至捏合管套100内,捏合件200对电池浆料进行快速破团、分散,此后,捏合完成的电池浆料输送至分散罐410内,进行电池浆料的分散,如此使电池浆料在捏合装置、连续分散装置与循环中转装置500之间循环,可见,通采用上述方式,在进一步保证电池浆料分散的一致性以及电池浆料的固含量的前提下,并减小了电池浆料的制作设备的难度。

91.上面结合附图对本技术实施例作了详细说明,但是本技术不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本技术宗旨的前提下作出各种变化。此外,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1