一种用于脱硝系统的防堵型喷氨格栅及其安装结构的制作方法

1.本实用新型涉及一种用于脱硝系统的防堵型喷氨格栅及其安装结构,属于燃煤电站脱硝技术领域。

背景技术:

2.当前脱硝系统中喷氨格栅基本布置在脱硝系统入口竖直烟道内,为了避免喷嘴与烟气流对冲造成喷氨管憋气,喷氨管中的气体普遍设计成顺风喷出,即喷嘴竖直向上,此外为了确保氨气喷射速度和喷射范围,喷氨格栅的喷嘴通常直径很小、布置密集,但此种布置方式易导致喷嘴堵塞,主要是由于两种原因:一是停机或者烟道内烟气流速较低时,烟道内飞灰下落堵住喷嘴;二是喷嘴竖直向上,管内沉积物(如管道内部腐蚀剥落的部分、尿素结晶体、飞灰等)难以排出,而喷嘴堵塞又会导致烟道内喷氨不均衡和喷氨系统阻力上升,造成氨氮摩尔比难以调平、脱硝效率下降、稀释风机压头低等问题。

技术实现要素:

3.本实用新型针对上述问题,提供一种用于脱硝系统的防堵型喷氨格栅及其安装结构,可使喷嘴向下布置,又可避免喷嘴与烟气流对冲,还能扩大氨气喷射范围。

4.为解决上述技术问题,本实用新型所采用的技术方案如下:

5.一种用于脱硝系统的防堵型喷氨格栅,包括喷氨支管;喷氨支管上设有两个以上的喷嘴,喷嘴的喷洒方向均向下;每个喷嘴的出口上均设有开口向下的v形防堵板,v形防堵板一端为尖端、另一端为开口端,v形防堵板的尖端连接在喷嘴的出口上,v形防堵板尖端长度方向与喷嘴出口径向一致,且v形防堵板的长度方向的两端均超出喷嘴的出口径向的两端。

6.上述装置中,通过喷嘴的向下布置以及喷嘴出口v形防堵板的设置,避免了烟道内飞灰下落堵住喷嘴,方便了管内沉积物的排出,同时扩大了氨气喷射范围,还能避免喷嘴与烟气流对冲。

7.上述从喷嘴出口流出的氨气沿v形防堵板两侧分散,显著扩大了氨气喷射范围。上述v形防堵板的长度方向的两端均超出喷嘴的出口径向的两端,也即v形防堵板尖端的长度方向两端超出喷嘴出口径向两端,确保了从喷嘴出口流出的氨气均能被很好地扩散。

8.为了节约成本,同时满足工程需求,v形防堵板为单层结构。

9.为了进一步扩大氨气喷射范围,优选,v形防堵板尖端夹角为50

°

~100

°

。v形防堵板由两块呈50

°

~100

°

夹角的板材拼接而成,两块板材的相邻两长边沿长度方向连接在一起、形成尖端。v形防堵板的长度方向与两块板材的长度方向一致。

10.为便于安装,v形防堵板的长度方向与喷氨支管的长度方向垂直。

11.为了进一步扩大氨气喷射范围,同一喷氨支管上相邻两个喷嘴上的v形防堵板的长度方向相互垂直。也即同一喷氨支管上的v型防堵板交错布置。

12.作为其中一种优选的具体实现方式,v形防堵板的边长为45~100mm、厚度为2~

8mm;喷嘴直径为20~50mm。

13.为了确保装置的稳定性要求,v形防堵板的尖端焊接在喷嘴的出口上,

14.为保证各喷嘴出气量趋于均匀,优选,喷氨支管呈“工”字型布置。

15.上述用于脱硝系统的防堵型喷氨格栅布置在脱硝系统入口烟道中,喷氨支管可延伸至烟道外与喷氨分区联箱或喷氨母管连接。

16.本实用新型未提及的技术均参照现有技术。

17.本实用新型用于脱硝系统的防堵型喷氨格栅,通过喷嘴的向下布置以及喷嘴出口v形防堵板的设置,避免了烟道内飞灰下落堵住喷嘴,方便了管内沉积物的排出,不易堵塞;同时扩大了氨气喷射范围、易携带出管内沉积物,并能有效防止喷嘴与烟气对冲。

附图说明

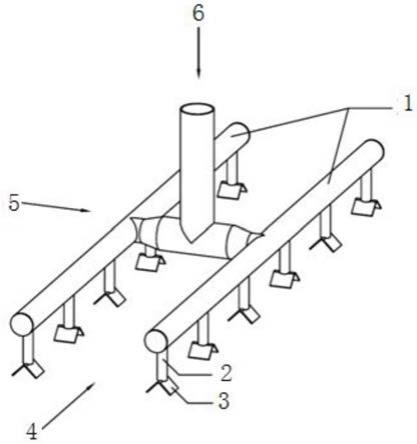

18.图1为本实用新型用于脱硝系统的防堵型喷氨格栅使用状态的三维结构图。

19.图2为图1中a向视图。

20.图3为图1中b向视图。

21.图4为图1中c向视图。

22.图5为实施例中喷嘴与v形防堵板的连接图。

23.图中,1为喷氨支管,2为喷嘴,3为v形防堵板,31为尖端,32为开口端,4为a向,5为b向,6为c向,7为氨空混合气,8为烟气。

具体实施方式

24.为了更好地理解本发明,下面结合实施例进一步阐明本发明的内容,但本发明的内容不仅仅局限于下面的实施例。

25.实施例1

26.如图1

‑

5所示,一种用于脱硝系统的防堵型喷氨格栅,包括喷氨支管;喷氨支管上设有两个以上的喷嘴,喷嘴的喷洒方向均向下;每个喷嘴的出口上均设有开口向下的v形防堵板,v形防堵板一端为尖端、另一端为开口端,v形防堵板的尖端焊接在喷嘴的出口上,v形防堵板尖端长度方向与喷嘴出口径向一致,且v形防堵板的长度方向的两端均超出喷嘴的出口径向的两端。

27.上述装置中,通过喷嘴的向下布置以及喷嘴出口v形防堵板的设置,避免了烟道内飞灰下落堵住喷嘴,方便了管内沉积物的排出,同时扩大了氨气喷射范围,还能避免喷嘴与烟气流对冲。

28.安装时,上述用于脱硝系统的防堵型喷氨格栅布置在脱硝系统入口烟道中,喷氨支管可延伸至烟道外与喷氨分区联箱或喷氨母管连接。

29.喷氨时,氨气经喷氨支管至喷嘴流出,申请人利用cfd数值模拟技术分析以及实践验证,采用上述结构,氨气自喷氨支管至喷嘴流出时,扩散范围更广、易携带出管内沉积物,并有效防止喷嘴与烟气对冲,解决了普通喷氨格栅易堵的问题,从而为脱硝装置高效运行创造良好的技术条件。

30.实施例2

31.在实施例1的基础上,进一步作了如下改进:为了节约成本,同时满足工程需求,v

形防堵板为单层结构。为了进一步扩大氨气喷射范围,v形防堵板尖端夹角为90

°

(角钢)。

32.实施例3

33.与实施例2基本相同,所不同的是:v形防堵板尖端夹角为60

°

。

34.实施例4

35.在实施例2或3的基础上,进一步作了如下改进:为便于安装,v形防堵板的长度方向与喷氨支管的长度方向垂直。为了进一步扩大氨气喷射范围,同一喷氨支管上相邻两个喷嘴上的v形防堵板的长度方向相互垂直。也即同一喷氨支管上的v型防堵板交错布置。

36.实施例5

37.在实施例4的基础上,进一步作了如下改进:为保证各喷嘴出气量趋于均匀,喷氨支管呈“工”字型布置。

38.实施例6

39.在实施例5的基础上,进一步作了如下改进:v形防堵板的边长为50mm、厚度为3mm,v形防堵板与喷嘴连接处焊缝14mm;喷嘴直径为30mm;经实践,前述数据也可以是本申请所限定范围内的其它值。

40.经实践验证,上述各例用于脱硝系统的防堵型喷氨格栅,均能达到防止喷嘴堵塞、增大氨气扩散范围的效果,经测试,各例均符合dl/t296

‑

2011《火电厂烟气脱硝技术导则》的规定。

技术特征:

1.一种用于脱硝系统的防堵型喷氨格栅,其特征在于:包括喷氨支管;喷氨支管上设有两个以上的喷嘴,喷嘴的喷洒方向均向下;每个喷嘴的出口上均设有开口向下的v形防堵板,v形防堵板一端为尖端、另一端为开口端,v形防堵板的尖端连接在喷嘴的出口上,v形防堵板尖端长度方向与喷嘴出口径向一致,且v形防堵板的长度方向的两端均超出喷嘴的出口径向的两端。2.如权利要求1所述的用于脱硝系统的防堵型喷氨格栅,其特征在于:v形防堵板为单层结构。3.如权利要求1或2所述的用于脱硝系统的防堵型喷氨格栅,其特征在于:v形防堵板尖端夹角为50

°

~100

°

。4.如权利要求1或2所述的用于脱硝系统的防堵型喷氨格栅,其特征在于:v形防堵板的长度方向与喷氨支管的长度方向垂直。5.如权利要求4所述的用于脱硝系统的防堵型喷氨格栅,其特征在于:同一喷氨支管上相邻两个喷嘴上的v形防堵板的长度方向相互垂直。6.如权利要求1或2所述的用于脱硝系统的防堵型喷氨格栅,其特征在于:v形防堵板的边长为40~100mm、厚度为2~8mm;喷嘴直径为20~50mm。7.如权利要求1或2所述的用于脱硝系统的防堵型喷氨格栅,其特征在于:v形防堵板的尖端焊接在喷嘴的出口上。8.如权利要求1或2所述的用于脱硝系统的防堵型喷氨格栅,其特征在于:喷氨支管呈“工”字型布置。9.权利要求1

‑

8任意一项所述的用于脱硝系统的防堵型喷氨格栅的安装结构,其特征在于:用于脱硝系统的防堵型喷氨格栅布置在脱硝系统入口烟道中,喷氨支管可延伸至烟道外与喷氨分区联箱或喷氨母管连接。

技术总结

本实用新型公开了一种用于脱硝系统的防堵型喷氨格栅及其安装结构,用于脱硝系统的防堵型喷氨格栅包括喷氨支管;喷氨支管上设有两个以上的喷嘴,喷嘴的喷洒方向均向下;每个喷嘴的出口上均设有开口向下的V形防堵板,V形防堵板一端为尖端、另一端为开口端,V形防堵板的尖端连接在喷嘴的出口上,V形防堵板尖端长度方向与喷嘴出口径向一致,且V形防堵板的长度方向的两端均超出喷嘴的出口径向的两端。本实用新型用于脱硝系统的防堵型喷氨格栅,通过喷嘴的向下布置以及喷嘴出口V形防堵板的设置,避免了烟道内飞灰下落堵住喷嘴,方便了管内沉积物的排出,不易堵塞;同时扩大了氨气喷射范围、易携带出管内沉积物,并能有效防止喷嘴与烟气对冲。烟气对冲。烟气对冲。

技术研发人员:石伟伟 韦红旗

受保护的技术使用者:浙江兴核智能控制技术有限公司

技术研发日:2021.07.05

技术公布日:2021/12/31

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1