一种稻谷壳缺氧炭化炉尾气处理系统的制作方法

1.本实用新型涉及废气处理技术领域,尤其涉及一种稻谷壳缺氧炭化炉尾气处理系统。

背景技术:

2.稻谷壳由内颖及较大的外颖组成,稻谷壳中硅含量愈高,则愈坚硬,耐磨性能愈强。稻壳燃烧后剩下的稻壳灰一般为稻壳质量的20%,稻壳灰的主要成分是二氧化硅,其含量高达87%-97%。该部分可回收的二氧化硅是制造玻璃、石英玻璃、水玻璃、光导纤维、电子工业的重要部件、光学仪器、工艺品和耐火材料的原料,是科学研究的重要材料。

3.通过稻谷壳缺氧炭化制作分离二氧化硅技术相对成熟,不过在实际应用中,缺氧炭化炉尾气含焦油、甲烷、氢气、一氧化碳等可燃性气体,同时,含粉尘、二氧化硫以及氮氧化物(nox)等需重点控制的气态污染物,且缺氧炭化炉尾气中蕴含有热量,因此,迫切需要针对缺氧炭化炉尾气的综合特征,研发一种稻谷壳缺氧炭化炉尾气处理系统。

技术实现要素:

4.本实用新型的目的在于提供一种稻谷壳缺氧炭化炉尾气处理系统,其可处理处理稻谷壳缺氧炭化炉尾气中的焦油、甲烷、氢气、一氧化碳、粉尘、二氧化硫、氮氧化物,并对尾气中的热能进行回收利用。

5.为实现上述目的,本实用新型所采用的技术方案是:

6.一种稻谷壳缺氧炭化炉尾气处理系统,包括气气换热器、二燃炉、scr脱硝反应器、气液换热器、半干法脱酸塔、布袋除尘器,所述气气换热器的壳程入口与所述稻谷壳缺氧炭化炉的尾气出口连通,所述气气换热器的壳程出口与二燃炉的气体入口连通,所述二燃炉的气体出口与气气换热器的管程入口连通,所述气气换热器的管程出口与scr脱硝反应器的气体入口连通,所述scr脱硝反应器的气体出口与气液换热器的壳程入口连通,气液换热器的壳程出口与所述半干法脱酸塔的气体入口相通,所述半干法脱酸塔的气体出口与布袋除尘器的尾气进口连通。

7.所述稻谷壳缺氧炭化炉的尾气出口与气气换热器的壳程入口通过一排风机连通;较佳的,所述布袋除尘器的尾气出口通过一引风机与一排放烟囱连通。

8.所述二燃炉包括主体、设置于所述主体内的燃烧室,所述二燃炉的气体入口与气体出口均与所述燃烧室连通;所述二燃炉还包括一端与燃烧室连通的连通管,所述连通管另一端伸出于所述主体外,所述连通管上设置有所述二燃炉的气体入口;所述二燃炉还与外置燃气补充系统、外置氧气补充系统连接,且所述外置燃气补充系统、外置氧气补充系统连接均与所述连通管接通。

9.所述二燃炉的主体包括壳体、包覆在所述壳体外侧的保温层、贴于所述壳体内壁的隔热层。

10.所述scr脱硝反应器包括一端与所述气液换热器的壳程出口连通的烟气管道、设

置于所述烟气管道内的喷氨格栅、一反应器壳体、设置于所述反应器壳体内的整流器与催化床,且所述整流器位于催化床上方;一罩体设置于所述反应器壳体上方并与反应器壳体内部连通,所述烟气管道的另一端与罩体的入口连通,所述烟气管道即所述scr脱硝反应器的气体入口,所述scr脱硝反应器的气体出口设置于反应器壳体下侧。

11.所述烟气管道内的拐弯处设置有转向导流板;较佳的,所述喷氨格栅的前后均设置有所述转向导流板。

12.所述催化床至少上下间隔设置有三层;较佳的,所述scr脱硝反应器上还连接有声波吹灰器,所述声波吹灰器的喇叭口对着壳体内部。

13.所述半干法脱酸塔包括塔体、设置于所述塔体上并与所述塔体内部相通的浆液喷射口与石灰粉末喷射口、设置于所述塔体下端并与塔体内部相通的第一灰斗,且所述浆液喷射口设置于石灰粉末喷射口的上方;所述半干法脱酸塔的气体入口设置于塔体下侧,所述半干法脱酸塔的气体出口设置于塔体上侧;较佳的,一连接管道一端与所述塔体内部连通,另一端设置为半干法脱酸塔的气体入口,所述石灰粉末喷射口设置于该连接管道上。

14.所述的布袋除尘器包括主壳体、自上而下依次设置于所述主壳体内的脉冲清灰装置、过滤布袋、第二灰斗,所述布袋除尘器的尾气进口设置于主壳体下侧并位于所述过滤布袋与第二灰斗之间,所述布袋除尘器的尾气出口设置于主壳体上侧并位于所述脉冲清灰装置与过滤布袋之间。

15.所述第二灰斗上设置有振打装置。

16.本实用新型与现有技术相比,具有以下有益效果:

17.1、本实用新型如此设置,稻谷壳缺氧炭化炉出来的尾气中焦油、甲烷、氢气、一氧化碳等可燃性气体会在二燃炉内被焚烧,氮氧化物(nox)会在scr脱硝反应器内被氧化还原成n2,二氧化硫在半干法脱酸塔内与石灰粉末/石灰石浆液反应而被去除,粉尘、未被燃烧完的焦油以及未反应完的石灰粉末在布袋除尘器内被过滤,即稻谷壳缺氧炭化炉尾气中的焦油、甲烷、氢气、一氧化碳等可燃性气体以及粉尘、二氧化硫以及氮氧化物(nox)等需重点控制的气态污染物会本实用新型处理系统处理,从而达到排放标准;

18.2、通过设置气气换热器,使得稻谷壳缺氧炭化炉出来的尾气与从二燃炉出去的尾气可在气气换热器内进行热交换,从而从稻谷壳缺氧炭化炉出来的尾气会升温,经过升温后的尾气进入二燃炉,比直接尾气进入二燃炉,可以有效缩短二燃炉起燃时间,还能大量减小燃气的使用量;二燃炉出去的高温尾气通过气气换热器会降温,从而使得尾气能更好地进行scr脱硝反应;而且如此设置,充分利用了处理过程中产生的热量,无需采用其他额外的升温设备来升高稻谷壳缺氧炭化炉出来的尾气的温度,也无需设置其他额外设置的降温设备来降低从二燃炉出去的尾气,从而大大降低了整个处理系统的制作成本;

19.3、scr脱硝反应器与半干法脱酸塔之间设置气液换热器,经过换热后的冷却液体会升温,可回收做他用,如此,实现了尾气中热能的回收利用;

20.4、scr脱硝反应器采用2+1层催化剂结构设计,可有效保证nox的去除效率,同时,又保留一定的操作弹性,节省催化剂的投资和更换成本;

21.5、采用半干法脱酸塔,当二氧化硫浓度较低时系统只开启石灰粉末喷射系统,当二氧化硫浓度较高时系统再同时开启浆液喷射系统,不但可有效保证尾气中二氧化硫的处理,使其达到排放达标,而且还可有效降低浆液使用量,从而降低成本;

22.6、采用低风速布袋除尘器,可以有效提高粉尘、石灰粉末、焦油的过滤效率。

附图说明

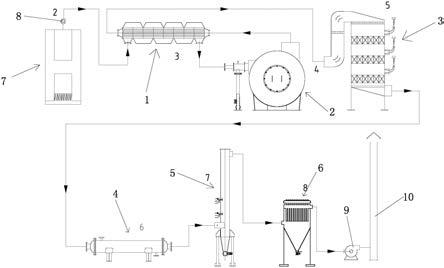

23.图1为本实用新型稻谷壳缺氧炭化炉尾气处理系统的示意图;

24.图2为本实用新型稻谷壳缺氧炭化炉尾气处理系统气气换热器的放大示意图;

25.图3为本实用新型稻谷壳缺氧炭化炉尾气处理系统二燃炉的放大示意图;

26.图4为本实用新型稻谷壳缺氧炭化炉尾气处理系统scr反应器的放大示意图;

27.图5为本实用新型稻谷壳缺氧炭化炉尾气处理系统气液换热器的放大示意图;

28.图6为本实用新型稻谷壳缺氧炭化炉尾气处理系统半干法脱酸塔的放大示意图;

29.图7为本实用新型稻谷壳缺氧炭化炉尾气处理系统布袋除尘器的放大示意图。

具体实施方式

30.下面结合附图和实施例对本实用新型作进一步说明。

31.如图1、2所示,本实用新型稻谷壳缺氧炭化炉尾气处理系统包括气气换热器1、二燃炉2、scr脱硝反应器3、气液换热器4、半干法脱酸塔5、布袋除尘器6,所述气气换热器1的壳程入口11与所述稻谷壳缺氧炭化炉7的尾气出口连通,所述气气换热器1的壳程出口12与二燃炉2的气体入口20连通,所述二燃炉2的气体出口21与气气换热器1的管程入口13连通,所述气气换热器1的管程出口14与scr脱硝反应器3的气体入口31连通,所述scr脱硝反应器3的气体出口32与气液换热器4的壳程入口41连通,气液换热器4的壳程出口42与所述半干法脱酸塔5的气体入口51相通,所述半干法脱酸塔5的气体出口52与布袋除尘器6的尾气进口61连通。

32.所述气液换热器4的管程入口43供冷却液体进入,且经过换热后的冷却液体可从气液换热器4的管程出口44排出。

33.较佳的,所述稻谷壳缺氧炭化炉7的尾气出口与气气换热器1的壳程入口通过一排风机8连通,即所述排风机8设置于所述稻谷壳缺氧炭化炉7的尾气出口与气气换热器1的壳程入口之间,从而帮助稻谷壳缺氧炭化炉7的尾气能高效地进入气气换热器1的壳程内。

34.所述布袋除尘器6的尾气出口62与一引风机9连通,所述引风机9与排风机8的组合,使得从稻谷壳缺氧炭化炉7出来的尾气能顺利地在本实用新型处理系统内流通而被处理。

35.一排放烟囱10连通于所述引风机9之后,所述布袋除尘器6的尾气出口通过引风机9与排放烟囱10连通,从而经过本实用新型处理系统处理过后的尾气可经该排放烟囱10排出。

36.结合图3所示,所述二燃炉2包括主体22、设置于所述主体22内的燃烧室23,所述二燃炉2的气体入口20与气体出口21均与所述燃烧室23连通。

37.从稻谷壳缺氧炭化炉7出来的尾气通过排风机8经气气换热器1的壳程入口进入气气换热器1的壳程内,往气气换热器1的壳程出口方向流动,经所述二燃炉2的气体入口进入二燃炉2的燃烧室23内,尾气内中含有的焦油、甲烷、氢气、一氧化碳等可燃性气体能被充分燃烧,如此,经过二燃炉2燃烧处理后的尾气,其可燃性气体的含量低,使得后续经烟囱排出的尾气中可燃性气体的含量符合排放标准。

38.经过二燃炉2燃烧后尾气会经二燃炉2的气体出口21、气气换热器1的管程入口13而进入气气换热器1的管程内。相对而言,从稻谷壳缺氧炭化炉7出来的尾气的温度要低于从二燃炉2内的气体出口出去的尾气,且从稻谷壳缺氧炭化炉7出来的尾气与从二燃炉2内的气体出口出去的尾气的流动方向相反,故,从稻谷壳缺氧炭化炉7出来的尾气与从二燃炉2内出去的尾气会进行热交换,从稻谷壳缺氧炭化炉7出来的尾气会升温,经过升温后的尾气进入二燃炉2,比直接尾气进入二燃炉2,可以有效缩短二燃炉2起燃时间,还能大量减小燃气的使用量;同时,二燃炉2出去的高温尾气通过气气换热器1会降温,即二燃炉2出去的高温尾气经过降温后才会进入后续的scr脱硝反应器3,从而可将后续scr脱硝反应的温度降准控制在最佳温度区间内,使得尾气能更好地进行scr脱硝反应。如此,气气换热器1的设置,能充分利用尾气处理过程中的热量,无需采用其他额外的升温设备来升高稻谷壳缺氧炭化炉7出来的尾气的温度,也无需设置其他额外设置的降温设备来降低从二燃炉2出去的尾气,从而大大降低了整个处理系统的制作成本。

39.在本实施例中,较佳的,所述二燃炉2的主体22包括壳体221、包覆在所述壳体221外侧的保温层222、贴于所述壳体221内壁的隔热层223。如此设置,能尽可能地保持燃烧室23内的温度,从而不但能降低燃气的使用量,还能使得气体进入燃烧室23内后能充分燃烧,进而尽可能烧掉进入的尾气中含有的焦油、甲烷、氢气、一氧化碳等可燃性气体,进一步降低后续经烟囱排出的尾气中可燃性气体的含量。

40.较佳的,所述二燃炉2还包括一端与燃烧室23连通的连通管24,且所述连通管24另一端伸出于所述主体22外,所述连通管24上设置有所述二燃炉2的气体入口20。所述二燃炉2还与外置燃气补充系统25、外置氧气补充系统26连接,且所述外置燃气补充系统25、外置氧气补充系统26连接均与所述连通管24接通,从而燃气与氧气经所述连通管24进入燃烧室23内。如此设置,使得燃气、氧气、从气气换热器1出来的尾气会先在该连通管24混合,混合后的气体再进入燃烧室23内后,从而使得尾气可以在燃烧室23内燃烧得更快、更充分,从而不但提高了燃烧处理的速度,即提高了整个系统对尾气的处理效率,而且能进一步提高尾气可燃性气体的去除率。

41.所述外置燃气补充系统25包括一端与所述连通管24接通的燃气管道251、依次连接于所述燃气管道251的开关阀252、燃气压力表253、第一电动调节阀254。所述燃气管道251另一端可与燃气来源接通,开关阀252打开,燃气经燃气管道251进入燃烧室23,关上开关阀252则相反。所述燃气压力表253可检测燃气管道251内的燃气的压力,所述第一电动调节阀254可调节燃气压力的大小,从而在保证燃烧室23内燃气充足的同时还保证燃气输入的安全性。所述燃气可采用天然气/液化气或其他可行的燃气。较佳的,通过燃烧室23的温度检测仪表(图中未示)与燃气压力表253及第一电动调节阀254连锁,通过调节第一电动调节阀254的开度来调节燃气补充的流量,进而使燃烧室23维持在最佳的工作状态。

42.所述外置氧气补充系统26包括一端与所述连通管24接通的补氧管道261、与所述补氧管道261连接的补氧风机262以及第二电动调节阀263,即是说,所述补氧管道261通过补氧风机262与氧气来源接通,从而便于氧气更快速进入燃烧室23内,从而满足燃烧室23内燃烧的氧气需求。所述第二电动调节阀263可调节进入补氧管道261的氧气的流量大小,从而便于掌控燃烧内进入的氧气量,进而控制燃烧室23内的燃烧程度以及燃烧安全性。

43.在本实施例中,较佳的,所述连通管24设置为四通管,其中一通与所述燃烧室23相

通,一通与气气换热器1的壳程出口接通,一通与所述外置燃气补充系统25的燃气管道251接通,一通与所述外置氧气补充系统26的补氧管道261接通。如此设置,成本更节省,而且二燃炉2、外置燃气补充系统25、外置氧气补充系统26整体所占空间也少。所述四通管与壳程出口、燃气管道251、补氧管道261的连接方式为公知技术,故不在此赘述。

44.结合图4所示,所述scr脱硝反应器3包括一端与所述气液换热器4的壳程出口42连通的烟气管道33、设置于所述烟气管道33内的喷氨格栅34、一反应器壳体35、设置于所述反应器壳体35内的整流器36与催化床37,且所述整流器36位于催化床37上方;一罩体38设置于所述反应器壳体35上方并与反应器壳体35内部连通,所述烟气管道33的另一端与罩体38的入口连通,所述烟气管道33即所述scr脱硝反应器3的气体入口,所述scr脱硝反应器3的气体出口设置于反应器壳体35下侧。

45.所述喷氨格栅34喷出还原剂氨气,较佳的,所述氨气可为干尿素热解制氨而成。所述催化床37上置放催化剂,所述催化剂可为还原性中温型蜂窝催化剂。

46.经过二燃室燃烧处理后的尾气通过气气换热器1换热降温后先进入烟气管道33内,并与烟气管道33内的喷氨格栅34喷出的氨气混合,混合后的氨气与尾气进入罩体38内,然后经整流器36导流与均布后,可均匀地进入下方的催化床37,与各催化床37上的催化剂充分接触,从而尾气中氮氧化物在催化剂的作用下与氨气进行氧化还原反应,从而尾气中的nox被还原为n2,且经过scr脱硝反应器3处理的尾气从气体出口进入气液换热器4的壳程入口而进入气液换热器4的壳程内。所述scr脱硝反应即为尾气中氮氧化物的氧化还原反应。

47.所述整流器36的设置,能使得混合后的尾气与氨气分布均匀,从而提高其与催化剂的接触面积与均匀性,进而提高尾气中氮氧化物的氧化还原率,即降低后续尾气中的氮氧化物含量,使得经本实用新型处理系统处理过后排出的尾气中氮氧化物的含量满足排放标准。所述整流器36可设置为整流格栅的方式,也可以采用其他公知可行的整流设计。

48.在本实施例中,所述烟气管道33内的弯头拐弯处设置有转向导流板39,较佳的,所述喷氨格栅34的前后(所述前后,是指尾气的流经途中的前后,非动态位置下的前后)均设置所述转向导流板39,从而使得进入的尾气能分布更均匀,即使得尾气能在烟气管道33内与氨气混合得更均匀,且混匀后的气体也能更均匀地进入反应器壳体35内,能与催化床37上的催化剂接触更充分,从而尾气中的氮氧化物能在催化剂的作用下更充分地与氨气进行氧化还原反应,即进一步提高尾气中氮氧化物能的氧化还原率,减少尾气中氮氧化物的含量,使得经本实用新型处理系统处理过后排出的尾气中氮氧化物的含量满足排放标准,甚至远远低于排放标准。而且所述导流板的设置还能一定程度地避免尾气中的粉尘在烟气管道33内的拐弯处堆积。

49.在本实施例中,所述催化床37上下间隔设置有多层。较佳的,所述催化床37采用2+1层的设置,即所述催化床37至少上下间隔设置有三层,且最少其中两层放置催化剂,其他层视尾气情况是否放置催化剂。如此设置,可有效保证尾气中nox的去除效率,同时,又保留一定的操作弹性,节省催化剂的投资和更换成本。

50.较佳的,所述scr脱硝反应器3上还连接有声波吹灰器30,所述声波吹灰器30的喇叭口对着壳体221内部。声波吹灰器30可将压缩空气或蒸汽转换成大功率声波送入scr脱硝反应器3内,从而整流器36、催化床37、导流板上的因尾气经过形成的积灰会脱落,被被进来

的尾气带走,整流器36、催化床37上的积灰还能在掉落后在重力作用下往下沉落,被进来的尾气一起带走并从气体出口排出。如此,可避免整流器36、催化床37、导流板积灰而被堵塞,从而不但可使得scr脱硝反应器3内的气体分布更均匀,而且还能提高scr脱硝反应器3的处理效率。

51.本本实施例中,相邻两层催化床37之间以及最上层的催化床37与整流器36之间的反应器壳体35上均连接有声波吹灰器30。在其他实施例中,所述罩体38上也可设置声波吹灰器30。

52.结合图5所示,经过scr脱硝反应器3处理后的尾气经所述气液换热器4的壳程入口41进入气液换热器4的壳程内,并往气液换热器4的壳程出口42方向流动;而所述气液换热器4的管程入口43供冷却液体进入,且冷却液体在气液换热器4的管程内往管程出口44流动,即经过scr脱硝反应器3处理后的尾气的流向与冷却液体的流向相反,从而尾气与冷却液体换热,尾气降温,降温后的尾气进入半干法脱酸塔5内;冷却液体升温,可作为热水回收作为他用。如此,再次充分利用了处理过程中的热量,实现了尾气中热能的回收利用。

53.如图6所示,所述半干法脱酸塔5包括塔体53、设置于所述塔体53上并与所述塔体53内部相通的浆液喷射口54与石灰粉末喷射口55、设置于所述塔体53下端并与塔体53内部相通的第一灰斗56,且所述浆液喷射口54设置于石灰粉末喷射口55的上方;所述半干法脱酸塔5的气体入口51设置于塔体53下侧,所述半干法脱酸塔5的气体出口52设置于塔体53上侧。

54.所述石灰粉末喷射口55喷射石灰粉末,所述浆液喷射口54喷射石灰石浆液。石灰粉末与石灰石浆液的成分主要都是氢氧化钙,尾气中的二氧化硫能与氢氧化钙反应而生成caso3、caso4等固态反应物,从而不管尾气是与石灰粉末接触还是与石灰石浆液接触,都能实现尾气的脱硫处理,即去除尾气中的二氧化硫,降低尾气中的二氧化硫含量,使得经过本实用新型处理后的尾气中的二氧化硫含量满足排放标准。

55.较佳的,实际处理过程中,当尾气中的二氧化硫浓度较低时,可只喷射石灰粉末;当尾气中的二氧化硫浓度较高时,浆液喷射口54也喷射出石灰石浆液。如此设置,不但能有效保证二氧化硫的排放达标,还能有效降低石灰石浆液使用量。

56.caso3、caso4等固态反应物以及大颗粒或者较重的石灰粉末、尾气中本身含有的大颗粒粉尘会因为重力往下掉落进下方的第一灰斗56内,可通过第一灰斗56下方的卸载装置56实现第一灰斗56的开关,从而实现第一灰斗56内物体的清理。所述卸载装置561与第一灰斗56的连接为公知常识,且不是本实用新型的发明点,故不在此赘述。

57.在本实施例中,较佳的,一连接管道57一端与所述塔体53内部连通,另一端设置为半干法脱酸塔5的气体入口51,所述石灰粉末喷射口55设置于该连接管道57上。如此设置,使得刚进入的尾气即能与石灰粉末喷射口55喷射出的石灰粉末充分混合,从而尾气中的二氧化硫能与石灰粉末充分反应而实现脱硫,进一步提高尾气中中二氧化硫的去除率。

58.较佳的,所述石灰粉末质量浓度比设置约为1-1.06mol/mol,石灰石浆液的浆液液气比为约1.30-1.36l/m3,如此设置,能实现尾气中二氧化硫的去除,又能合理控制石灰粉末与石灰石浆液的用量。

59.所述塔体53通过一支撑结构58支撑于平面上,所述支撑结构58的结构及其与塔体53的连接可采用任意公知可行的结构,且不是本实用新型的发明点,故不在此赘述。

60.经过所述半干法脱酸塔5脱硫处理后的尾气进入后续的布袋除尘器6。

61.结合图7所示,所述的布袋除尘器6包括主壳体63、自上而下依次设置于所述主壳体63内的脉冲清灰装置64、过滤布袋65、第二灰斗66,所述布袋除尘器6的尾气进口61设置于主壳体63下侧并位于所述过滤布袋65与第二灰斗66之间,所述布袋除尘器6的尾气出口62设置于主壳体63上侧并位于所述脉冲清灰装置64与过滤布袋65之间。

62.经过所述半干法脱酸塔5脱硫处理后的尾气经所述布袋除尘器6的尾气进口进入布袋除尘器6的主壳体63内,随着尾气的往上流动,尾气中的粉尘、未被燃烧完的焦油以及未反应完的石灰粉末都会被过滤布袋65过滤掉,即被挡在过滤布袋65下方,经过过滤的尾气自布袋除尘器6的尾气出口排出,过滤的大颗粒粉尘、石灰粉末一部分会因为重力自动往下落入下方的第二灰斗66,而沾在过滤布袋65上粉尘、粉尘、石灰粉末,也会因为脉冲清灰装置64的脉冲反吹作用而调入下方的第二灰斗66内,如此,防止过滤布袋65被堵塞而影响过滤效果、效率。

63.所述第二灰斗66下侧也设置有卸灰装置661,从而可以打开卸灰装置661将第二灰斗66内的物体卸出去。所述卸灰装置的结构以及其与第二灰斗66的连接也为公知常识,且不是本实用新型的发明点,故不在此赘述。

64.较佳的,所述第二灰斗66上设置有振打装置662,通过振打装置662对第二灰斗66的振打,从而在卸灰时,可以使得第二灰斗66内的物体能更快地被卸出去,而且第二灰斗66内壁上也不会积灰。

65.所述脉冲清灰装置64与振打装置662可为任意公知可行的结构,故不在此详细赘述。

66.所述主壳体63通过一支撑组件67支撑于平面上,所述支撑组件67的结构及其与主壳体63的连接可采用任意公知可行的结构,且不是本实用新型的发明点,故不在此赘述。

67.经过布袋除尘器6处理过后的尾气经过引风机9、排放烟囱10排入大气。

68.本实用新型适用于稻谷壳缺氧炭化炉7尾气处理,还能适用于秸秆、麻杆,木屑、树皮、竹屑竹粉、树枝、椰壳、核桃壳、棕榈壳、花生壳、枣核、果皮、牛骨、咖啡渣、松果等缺氧炭化的尾气处理。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1