一种用于制备双氧水的多功能微流控芯片反应装置

1.本实用新型属于双氧水制备技术领域,具体涉及一种用于制备双氧水的多功能微流控芯片反应装置。

背景技术:

2.双氧水是过氧化氢的俗称,外观为无色透明液体,其水溶液可用于伤口消毒、环境消毒和食品消毒等。作为一种常见氧化剂,双氧水在反应过程中唯一的产物是水,被公认为一种绿色清洁的化工产品,已经广泛应用于化工合成、造纸和印染等行业。随着经济及社会的不断发展,双氧水的需求在国内乃至国际上呈递增的趋势。

3.双氧水的制备在工业上通常采用蒽醌法,通过蒽醌法生产的双氧水分别占全球和国内产量的95%和99%。蒽醌法采用依次氢化和氧化的间接工艺,在生产以及产物分离提纯过程中存在高能耗、高成本以及高污染的缺点。因此,工业及学术界一直在寻找能够替代蒽醌法的绿色合成方法。其中,氢氧直接催化合成法是一种潜在工业化生产双氧水的方法,其具有污染小、原子利用率高、操作简便等优点。此外,有别于只适用于大规模生产高浓度双氧水的蒽醌法,氢氧直接合成法可以根据需求合成不同浓度的双氧水产品(《氢氧直接合成过氧化氢用钯基催化剂研究进展》,张眉佳等,北京化工大学化学工程学院,化工学报2021年第72 卷第1期)。然而受限于技术方面的因素,迄今未能实现工业化生产及应用。

4.传统反应器由于集成化、自动化程度较低,且资源浪费严重,还存在选择性差、重现性差以及安全隐患等问题,在此背景下,微反应器应运而生,尤其是微流控芯片反应器,在最近的20年来得到了快速的发展和广泛的应用。微流控芯片反应器利用微通道作为反应的场所,使物料在受限的微米尺度下快速混合并发生反应,表现出了独特的优势。微流控芯片反应器由于具有高传热、无放大效应和安全性能高等优点,使其在化工领域得受到了越来越多的关注。氢氧直接催化合成双氧水被认为是蒽醌法最有前景的替代方法,然而,该法要实现工业化,仍然尚有距离。主要挑战是:一、氢氧在很大的比例范围内都会发生爆炸(4%-74%);二、副反应(包括反应生成水、双氧水氢化、双氧水分解)在热力学上更为有利,导致双氧水的选择性低。应用微流控芯片反应器通过微流控技术由氢气和氧气直接催化合成双氧水,不仅可以实现双氧水的安全生产,还可以实现其连续性反应,从而可以为合成双氧水提供了一个安全的、可连续性生产的反应平台,具有良好的应用前景。

5.据统计,在终端市场上,低浓度双氧水(1%以下)的需求占比达到了60%以上,导致蒽醌法生产的双氧水需要经过运输和稀释才能使用,从而带来了安全问题和成本的大幅度增加。而利用本法所实用新型的微流控芯片反应器可以连续合成低浓度的双氧水,满足市场的需求。本法氢氧直接催化合成双氧水原子利用率高,是一种绿色生产且符合国家可持续发展战略的技术,与传统技术相比,是一种极具前景的合成方法。相对于传统的双氧水制备方法,其优点突出,表现在:

6.(1)微米级尺度的微通道,在生产反应过程中不会爆炸且洁净,安全性能高;

7.(2)反应过程中可视化,利用显微镜、高速相机等观察,更加有效且实时地了解整

个反应过程;

8.(3)可连续反应且制备所得的双氧水浓度满足终端市场的需求(0.7%-1%),不需要再对双氧水浓度进行稀释处理,还可以直接用于后续的耦合反应等化工合成技术;

9.(4)多块微流控芯片可以进行叠加(串并联)反应,大大提高空间利用率且产量高,生产效率高;

10.(5)在常温常压下即可反应,对生产环境的条件较为宽松,投资成本小且回报率高。

技术实现要素:

11.本实用新型旨在解决上述技术问题,提供了一种用于制备双氧水的多功能微流控芯片反应装置,主要解决现有技术中生产过程易爆炸且氧气氢气利用率低,无法连续反应、工作效率低下等技术问题。

12.为达到上述目的,本实用新型的技术方案为:一种用于制备双氧水的多功能微流控芯片反应装置,包括微流控芯片反应器,所述微流控芯片反应器包括盖片和微流控芯片,所述盖片热压键合在所述微流控芯片上,本实用新型还包括夹具机构和设在所述微流控芯片上的多个坝,所述微流控芯片反应器镶嵌在所述夹具机构内。

13.所述微流控芯片包括四段依次连通的微流通道和两段细通道,四段所述微流通道分别为预混合微通道、第一反应微通道、流出液二次混合通道通道和第二反应微通道,所述预混合微通道连接在所述第一反应微通道的前端,所述流出液二次混合通道的一端与所述第一反应微通道的后端相连接,另一端与所述第二反应微通道的前端相连接,所述微流控芯片上设有两个进气孔和进液孔,所述进液孔设在所述预混合微通道的前端,两个所述进气孔分别位于所述进液孔的两侧且分别通过一段所述细通道与所述预混合微通道相连通。

14.所述第一反应微通道的前端和后端分别设有第一导入孔和第一出液孔,且所述第一导入孔和第一出液孔的前方在所述第一反应微通道上均设有一个所述坝,所述第二反应微通道的前端和后端分别设有第二导入孔和第二出液孔,且所述第二导入孔和第二出液孔的前方在所述第二反应微通道上均设有一个所述坝。

15.优选的,所述夹具机构包括夹具本体和多个接头组件,所述夹具本体开设有第一卡槽和与所述微流控芯片反应器相适配的第二卡槽,所述第一卡槽位于所述第二卡槽的上方且其直径大于所述第二卡槽,所述微流控芯片反应器镶嵌在所述第二卡槽内,所述夹具本体的底部开设有多个分别与所述进气孔、进液孔、第一导入孔、第一出液孔、第二导入孔和第二出液孔相对应的螺纹孔,在所述螺纹孔内螺纹连接有所述接头组件。

16.优选的,所述接头组件包括中空结构的接头本体、导管和管夹,所述导管插设在所述接头本体内,所述管夹夹设在所述导管上。

17.优选的,所述第一反应微通道和所述流出液二次混合通道均呈波浪曲线结构设置,所述第二反应微通道呈直线结构设置。

18.优选的,多个所述坝的高度小于所述微流通道的深度。

19.优选的,所述第一导入孔、第一出液孔、第二导入孔和所述第二出液孔内均镶嵌有石英棉。

20.优选的,所述盖片和微流控芯片可由pmma、玻璃或金属材质中的一种制成。

21.由于采用上述技术方案,本实用新型的有益效果为:

22.1、本实用新型提供了一种用于制备双氧水的多功能微流控芯片反应装置,结构简单且方便使用,设置两段反应微通道,氢气氧气和水溶液经预混合微通道混合均匀后可以根据实际情况选取在第一反应微通道末端收集双氧水或者在第二反应微通道的末端收集双氧水,提高操作的灵活性;设置流出液二次混合通道可以有效增加反应时间从而提高氢气氧气的利用率,便于提高在第二反应微通道的末端提取双氧水时的浓度(制备浓度为1%的双氧水)。

23.2、本实用新型中第一反应微通道和第二反应微通道内的坝能有效限制催化剂颗粒的溢出,既能避免催化剂颗粒无节制流出,起到降低生产制备成本的作用,也能够防止由于催化剂颗粒的参入导致双氧水成品劣质浓度不高,提高生产效率。

24.3、本实用新型中夹具本体开设有第一卡槽和与微流控芯片反应器相适配的第二卡槽,微流控芯片反应器镶嵌在第二卡槽内,当制备工作完成之后方便从第一卡槽夹取微流控芯片反应器从而与夹具本体分离,提高本装置的实用性;接头组件中的管夹方便控制用于流通气体、水溶液、催化剂颗粒和双氧水等的导管的流进或流出,精确控制反应过程和条件,操作简单便捷。

25.4、本实用新型中第一反应微通道和流出液二次混合通道均呈波浪曲线结构设置,起到增长氧化反应的路径和时间,提高氧化效率的作用;第二反应微通道呈直线结构设置,方便快速在第二出液孔收取双氧水,提高工作效率;第一导入孔、第一出液孔、第二导入孔和第二出液孔内均镶嵌有石英棉,石英棉结合坝的共同限制,起到二次阻断催化剂颗粒溢出的作用,双重保险避免催化剂颗粒无效浪费和保证制备的双氧水成品的浓度。

附图说明

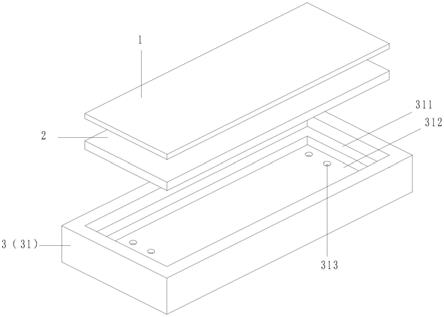

26.图1为本实用新型的结构示意图;

27.图2为本实用新型微流控芯片的俯视图;

28.图3为本实用新型第一反应微通道的截面图;

29.图4为本实用新型第二反应微通道的截面图;

30.图5为本实用新型夹具机构的俯视图;

31.图6为本实用新型夹具机构的主视图;

32.图中主要元件符号说明如下:

33.1、盖片;2、微流控芯片;21、预混合微通道;22、第一反应微通道;221、第一导入孔; 222、第一出液孔;23、流出液二次混合通道;24、第二反应微通道;241、第二导入孔;242、第二出液孔;25、进气孔;26、进液孔;3、夹具机构;31、夹具本体;311、第一卡槽;312、第二卡槽;313、螺纹孔;32、接头组件;321、接头本体;322、导管;323、管夹;4、坝;5、石英棉。

具体实施方式

34.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

35.实施例

36.如图1至图6所示,一种用于制备双氧水的多功能微流控芯片反应装置,包括微流控芯片反应器,微流控芯片反应器包括盖片1和微流控芯片2,本实用新型还包括夹具机构3和设在微流控芯片2上的多个坝4,盖片1热压键合在微流控芯片2上,微流控芯片反应器镶嵌在夹具机构3内。

37.本实施例中,如图2所示,微流控芯片2包括四段依次连通的微流通道和两段细通道,四段微流通道分别为预混合微通道21、第一反应微通道22、流出液二次混合通道23和第二反应微通道24,预混合微通道21连接在第一反应微通道22的前端,流出液二次混合通道23 的一端与第一反应微通道22的后端相连接,另一端与第二反应微通道24的前端相连接,微流控芯片2上设有两个进气孔25和进液孔26,进液孔26设在预混合微通道21的前端,两个进气孔25分别位于进液孔26的两侧且分别通过一段细通道与预混合微通道21相连通。两个进气孔25分别通入氧气和氢气,进液孔26通入水溶液,三者进入预混合微通道21进行预混合之后流入第一反应微通道22之中。本实用新型设置两段反应微通道,氢气氧气和水溶液经预混合微通道21混合均匀后可以根据实际情况选取在第一反应微通道22末端收集双氧水或者在第二反应微通道24的末端收集双氧水,提高操作的灵活性;设置流出液二次混合通道 23可以有效增加反应时间从而提高氢气氧气的利用率,便于提高在第二反应微通道的末端提取双氧水时的浓度(制备浓度为1%的双氧水)。具体的,细通道宽为0.2mm,深度为0.12mm;预混合微通道21、第一反应微通道22、流出液二次混合通道23和第二反应微通道24的宽度均为0.8mm,深度均为0.9mm。

38.本实施例中,如图2和图3所示,第一反应微通道22的前端和后端分别设有第一导入孔 221和第一出液孔222,且第一导入孔221和第一出液孔222的前方在第一反应微通道22上均设有一个坝4。如图2和图4所示,第二反应微通道24的前端和后端分别设有第二导入孔 241和第二出液孔242,且第二导入孔241和第二出液孔242的前方在第二反应微通道24上均设有一个坝4。具体的,多个坝4的高度小于微流通道的深度,本实施例中坝4的宽度为 0.8mm,高度为0.1mm。第一导入孔221和第二导入孔241用于导入催化剂颗粒与氧气、氢气和水溶液反应制备双氧水,本实施例中催化剂颗粒选用钯氧化铝催化剂;第一出液孔222和第二出液孔242用于根据实际情况提取双氧水,同时坝4与盖片1之间的距离基本小于催化剂颗粒的大小,第一反应微通道22上的两个坝4之间和第二反应微通道24上的两个坝4之间均形成一个用于阻隔催化剂颗粒溢出的区域,既能避免催化剂颗粒无节制流出,起到降低生产制备成本的作用,也能够防止由于催化剂颗粒的参入导致双氧水成品劣质浓度不纯,提高生产效率。

39.本实施例中,如图1、图5和图6所示,夹具机构3包括夹具本体31和多个接头组件32,夹具本体31开设有第一卡槽311和与微流控芯片反应器相适配的第二卡槽312,第一卡槽311 位于第二卡槽312的上方且其直径大于第二卡槽312,微流控芯片反应器镶嵌在第二卡槽312 内,夹具本体31的底部开设有多个分别与进气孔25、进液孔26、第一导入孔221、第一出液孔222、第二导入孔241和第二出液孔242相对应的螺纹孔313,在螺纹孔313内螺纹连接有接头组件32。夹具本体31开设有第一卡槽311和与微流控芯片反应器相适配的第二卡槽 312,微流控芯片反应器镶嵌在第二卡槽312内,当制备工作完成之后方便从第一卡槽311夹取微流控芯片反应器从而与夹具本体31分离,提高本装置的实用性。具体的,接头组

件32 包括中空结构的接头本体321、导管322和管夹323,导管322插设在接头本体321内,管夹 323夹设在导管322上。管夹323方便控制用于流通气体、水溶液、催化剂颗粒和双氧水等的导管322的流进或流出,精确控制反应过程和条件,操作简单便捷。

40.本实施例中,参阅回图1,第一反应微通道22和流出液二次混合通道23均呈波浪曲线结构设置,起到增长氧化反应的路径和氧化反应时间,提高氧化效率的作用;第二反应微通道24呈直线结构设置,方便快速在第二出液孔242提取双氧水,提高工作效率。具体的,第一导入孔221、第一出液孔222、第二导入孔241和所述第二出液孔242内均镶嵌有石英棉5。石英棉5结合坝4的共同限制作用,起到二次阻断催化剂颗粒溢出的作用,双重保险避免催化剂颗粒无效浪费和保证制备的双氧水成品的浓度。具体的,盖片1和微流控芯片2可由pmma、玻璃或金属材质中的一种制成。各材质具有较好的化学稳定性、力学性能和耐候性等优点。

41.本实用新型微流控芯片2的微流通道包括但不限于四段,可以根据实际试验情况在四段的基础上延伸出更多的微流通道用于双氧水的制备,亦或是在单一微流控芯片2的基础上叠加进行连续反应,提高双氧水的产量和生产效率;同时本装置并不仅局限双氧水的制备和提取,从第一出液孔222或第二出液孔242溢流出的双氧水可以通过与两个孔连通的导管322 连接在其他设备上进行后续的耦合反应等化工合成技术,适用性更广,实用性更高。

42.本实用新型的工作原理:本实用新型提供了一种用于制备双氧水的多功能微流控芯片反应装置,利用光刻技术在微流控芯片2的表面刻出微流通道、细通道以及开设各个孔位,将盖片1热压键合在微流控芯片2表面以使微流通道形成封闭的管路,在第一出液孔222和第二出液孔242内均镶嵌一块石英棉5,然后将键合在一起形成的微流控芯片反应器镶嵌在夹具本体31的第二卡槽312内;将接头本体321螺旋扭入各个螺纹孔313中,通过相对应的接头本体321上的导管322分别导入相对应的反应物质,其中第一导入孔221和第二导入孔241 在导入催化剂颗粒之后扭出接头本体321,并分别镶嵌一块石英棉5;

43.当需要在第一出液孔222收集制备所得的双氧水时,利用管夹323夹紧第二出液孔242 下的导管322,使得流出液二次混合通道23和第二反应微通道24内形成压强,双氧水无法流入其中;同理当需要在第二出液孔242提取制备所得的双氧水时,利用管夹323夹紧第一出液孔222下的导管322,使得双氧水往下流经流出液二次混合通道23再混合以及第二反应微通道24再反应,最后流至第二出液孔242中收集即可。本实用新型具有制备双氧水氧化反应效率高和浓度低,并且能够根据实际情况选取不同的出液孔提取双氧水,提高操作的灵活性的技术特点。

44.上述说明是针对本实用新型较佳可行实施例的详细说明,但实施例并非用以限定本实用新型的专利申请范围,凡本实用新型所提示的技术精神下所完成的同等变化或修饰变更,均应属于本实用新型所涵盖专利范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1